чем паять li ion аккумуляторы

Можно ли паять аккумуляторы 18650? Как их лучше соединить?

Когда дело доходит до переделки аккумулятора на 18650 (у шуруповёрта с Ni-Cd/Ni-MH или бытового накопителя по типу Tesla Powerwall), то многие руководства и инструкции умалчивают о способах соединения элементов питания: пайка, сварка или что-то ещё?

Для долговечности и даже безопасности годятся далеко не все варианты соединений 18650.

Обновлено 04.02.2021. Предлагаем рассмотреть правильные варианты соединения 18650 и допустимые с упором на реальные последствия и инженерное понимание процессов. Благодарим вас за отклик в комментариях здесь и в «Я.Дзен» — мы обновили статью с учётом вашего опыта.

Можно ли паять аккумуляторы 18650?

Нельзя! Это неправильный подход. «Но если очень осторожно, то можно», — таков подход в DIY-сообществах. В чём же загвоздка, чего следует опасаться?

При соединении аккумуляторов 18650 в состав большой батареи (от ноутбуков до транспортных средств) ставится задача обеспечить надёжный контакт без потерь, устойчивый к внешним воздействиям (ударным, температурным и так далее — в зависимости от целей применения). Одним из вариантов многие любители DIY-поделок рассматривают пайку.

Литий-ионные аккумуляторы (18650 и любые другие Li-Ion) при нагреве от паяльной станции (и даже маломощного паяльника) разрушаются в своей структуре и безвозвратно теряют ёмкость!

То есть паять аккумуляторы 18650 не следует без крайней необходимости. Либо вам придётся мириться с изменением химического состава и ухудшением характеристик.

Кроме того, место соединения с помощью пайки ненадёжно в случае перегрева элемента питания. Метод непрактичен и для компактной сборки из-за случайных форм припоя и уязвимости перед внешним воздействием.

Чем пользуются профессионалы, чтобы правильно соединить 18650?

Добиться надёжности и безопасности в сборке батареи из нескольких элементов питания можно профессиональными методами. Есть также непопулярные подходы, которые также доказали свою практичность и безопасность. Приведём полный список.

Как правильно соединить аккумуляторы 18650:

Профессионалы используют единственный самый безотказный метод точечной сварки 18650 — этот способ рекомендуется и для промышленной сборки изделий, и для любительской DIY, и для сервисного ремонта потребительских изделий. Пример бюджетной точечной сварки для домашних условий в деталях разбирался на Geektimes.

В DIY-сообществах популярны магниты из редкоземельного неодимового сплава, которые крепко прижимают контакты и позволяют быстро конструировать временные или небольшие бытовые изделия. Для долгосрочных и компактных проектов лучше всего подходит жидкий пластик или даже клей.

Чтобы быстро собрать батарейный блок из нескольких аккумуляторов 18650 можно купить холдеры с пластмассовым корпусом на Aliexpress. Стоят всего 60 рублей на соединение пары 18650, в них уже заготовлены прижимные заводские контакты, которые в соединениях не греются. Для ручной пайки без боязни перегрева литий-ионных элементов питания очень удобны и компактны в поделках.

Некоторые любители именно паяют 18650 — как это сделать безопасно?

Принципами любительской пайки 18650 с нами поделился Сергей Андреев на основе личного успешного опыта сборки батарей в ноутбуки и шуруповёрты. Суть метода сводится к максимально быстрому (почти мгновенному) локальному нагреву, как во время контактной сварки.

Особенности любительской пайки 18650:

Мы получали сообщения о предложении паять 18650 сплавом Розе. Это недолговечно и чревато проблемами в дальнейшей эксплуатации. Хотя температура плавления всего 99-101°C и привлекает многих мастеров.

Ещё в комментариях предлагали пайку припоем ПОС-40 с использованием ацетил-салициловой кислоты. Этот подход может привести к реальному перегреву и потери ёмкости аккумулятора. Небезопасно.

Помните использовать перегретые 18650 и с дефектным клапаном выпуска газов крайне опасно — вы рискуете жизнями тех, кто будет ими пользоваться!

Кроме того, если температурный скачок был в области плюсового вывода, то расплавляется предохранительный клапан (CID). Он выполнен из полимерного материала и выдерживает не более 120°C. Этот момент справедливо отмечен монтажниками в комментариях.

С учётом всего вышесказанного мы рекомендуем не пользоваться любительскими методами. Советуем выбирать профессиональную контактную сварку аккумуляторов 18650. Так вы избежите опасных инцидентов из-за некачественного соединения в батарейных блоках.

Напишите о вашем собственном опыте пайки 18650 в комментарии или отправьте сообщение нам ВКонтакте @NeovoltRu.

Подпишитесь на нашу группу, чтобы узнавать новости из мира автономности гаджетов, об их улучшении и прогрессе в научных исследованиях аккумуляторов. Подключайтесь к нам в Facebook и Twitter. Мы также ведём насыщенный блог в «Дзене» и на Medium — заходите посмотреть.

Ультрабюджетная точечная сварка литиевых аккумуляторов дома

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

Коллективный опыт предлагает два варианта — либо отправиться на помойку в поисках старой микроволновки, раскурочить её и достать трансформатор, либо изрядно потратиться.

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

Моё реле было куплено за 253 рубля и доехало до Москвы меньше, чем за 20 дней. Характеристики реле с сайта продавца:

Агрегат порадовал качеством — под контакты выведены два омеднённых резьбовых соединения, все провода — залиты компаундом для водонепроницаемости.

На скорую руку собрал «тестовый стенд», контакты реле замыкал вручную. Провод использовал одножильный, сечением 4 квадрата, зачищенные наконечники фиксировал клеммником. Для подстраховки снабдил одну из клемм к АКБ «страховочной петлёй» — если бы якорь реле решил бы пригореть и устроить короткое замыкание, я бы успел сдёрнуть клемму с АКБ за эту верёвку:

Испытания показали, что машинка работает на твёрдую пятёрку. Якорь очень громко стучит, а электроды дают чёткие вспышки; реле не пригорает. Чтобы не тратить никелевую полосу и не практиковаться на опасном литии, мучил лезвие канцелярского ножа. На фото вы видите несколько качественных точек и несколько передержанных:

Передержанные точки видны и на изнанке лезвия:

Едем дальше. Как показал эксперимент на лезвии, выдержать необходимую длину импульса для сварки вручную невозможно, надо делать управление от тактовой кнопки или на микроконтроллере.

Сначала нагородил простую схему на мощном транзисторе, но быстро вспомнил, что соленоид в реле хочет кушать аж 3 ампера. Порылся в ящике и нашёл взамен транзистору MOSFET IRF3205 и набросал простую схему с ним:

Схема довольно нехитрая — собственно, MOSFET, два резистора — на 1К и 10К, да диод, предохраняющий цепь от индуцированного соленоидом тока в момент обесточивания реле.

Сначала пробуем схему на фольге (с радостными щелчками жжёт дырки насквозь через несколько слоёв), потом достаём из загашника никелевую ленту для соединения аккумуляторных сборок. Коротко жмём кнопку, получаем громкую вспышку, и рассматриваем прожжённую дыру. Блокноту тоже досталось — прожгло не только никель, но и пару листов под ним 🙂

Даже сваренную двумя точками ленту разделить руками не выходит.

Очевидно, что схема работает, дело за тонкой настройкой «выдержки и экспозиции». Если верить экспериментам с осциллографом того же товарища с YouTube, у которого я подсмотрел идею с реле стартера, то на срыв якоря уходит около 21мс — от этого времени и будем плясать.

Дополняем схему — вместо нажатий кнопки вручную доверим отсчёт миллисекунд Ардуине. Нам понадобятся:

Заливаем в Arduino немудрёный код:

Затем подключаемся к Ардуине с помощью Serial monitor и поворотами потенциометра выставляем длину сварочного импульса. Я опытным путём подобрал длину в 25 миллисекунд, но в вашем случае задержка может быть иной.

По нажатию на спусковую кнопку Ардуино несколько раз пропищит, после чего включит на мгновение реле. Вам потребуется извести небольшое количество ленты перед тем, как вы подберёте оптимальную длину импульса — чтобы и сваривалось, и не прожигало дыры насквозь.

В результате имеем простую бесхитростную сварочную установку, которую легко разобрать:

Несколько важных слов о технике безопасности:

Как правильно спаять аккумуляторы для шуруповерта

При замене отслуживших свой срок элементов аккумулятора шуруповерта потребуется соединить банки в батарею. Самый распространенный способ для этого – пайка. С ее помощью можно соединять как устаревшие никель-кадмиевые элементы, так и самые современные литий-ионные. Спаять аккумуляторы для шуруповерта можно своими руками. Для этого потребуется набор инструментов, материалов, а также определенная квалификация.

Подготовка компонентов

Для пайки надо подготовить паяльник с расходниками:

Выбор паяльника

Паяльник выбирается по мощности – так, чтобы не перегреть аккумулятор при пайке. На неискушенный взгляд, чем меньше мощность нагревательного инструмента, тем меньше риски. На самом деле, это не так. Успех быстрой, надежной пайки – в быстром создании локального нагрева корпуса так, чтобы пятно повышенной температуры не распространялось далеко за пределы места соединения. Маломощным паяльником так сделать не получится – разогрев займет много времени, за этот период успеет повыситься температура внутри банки. Поэтому надо выбрать электронагревательный инструмент мощностью не менее 40 ватт (выше 100 ватт тоже не надо), и паять быстрыми, точными движениями. Это потребует навыка.

Выбор флюса

Флюс выбирается исходя из спаиваемых материалов. Если шинку можно подобрать из любого металла, легко поддающегося пайке (медь, латунь, никель) и лудить ее с помощью составов на основе канифоли, то корпус аккумуляторного элемента придется паять, каков он есть. Из какого сплава изготовлена банка, может не знать даже производитель АКБ (он закупает готовый металл). Однако современные флюсы могут паять даже неподдающийся алюминий, вся задача состоит в правильном подборе.

Самый лучший вариант – если есть неисправный элемент, предназначенный в утилизацию. На нем можно потренироваться – опробовать флюс. На заменяемой банке проводить тесты не стоит – при неоднократной перепайке аккумулятор несложно перегреть.

Исходя из накопленного опыта, корпуса аккумуляторов легко паяются кислотными флюсами, поэтому, если нет возможности подобрать расходный материал, это беспроигрышный вариант. Но у них есть недостаток – незамеченные и неудаленные брызги кислоты со временем вызывают коррозию (за исключением ортофосфорной кислоты). Поэтому паять надо аккуратно, после пайки зону монтажа следует тщательно протереть, потом промыть жидкостью щелочного типа (хотя бы мыльным раствором). В качестве кислотного флюса можно применить обычный аптечный аспирин.

Важно! Кислотные флюсы нельзя использовать совместно с паяльниками со стальными жалами, имеющими гальваническое покрытие. Кислота «съест» нанесенный слой, пользоваться жалом станет невозможно. Новое жало стоит почти как новый паяльник.

Выбор припоя

Основной критерий выбора припоя – температура плавления. Она не должна быть слишком высокой, чтобы уменьшить риск перегрева банок. Температуры плавления распространенных припоев (ликвидус) приведены в таблице.

| Припой | Температура полного плавления, град.С |

|---|---|

| ПОС-40 | 238 |

| ПОС-60 | 190 |

| ПОС-90 | 220 |

| Сплав Розе (ПОСВ-50) | 94 |

| Сплав Вуда | 68,5 |

Сплав Вуда, к тому же, токсичен за счет содержания кадмия.

Какие типы АКБ можно паять

Если говорить о возможности пайки выводов, то таким образом можно соединять любые элементы, надо лишь применять правильный флюс. Все аккумуляторы не любят перегревов, поэтому надо принимать специальные меры, чтобы этого избежать.

Литий-ионные банки стоят особняком – они крайне чувствительны к повышению температуры. И дело не только в потенциальной порче химических реагентов. Li-Ion элементы содержат внутри корпуса дополнительные устройства, повышающие безопасность эксплуатации. Например, клапан, открывающийся при повышении давления внутри банки. Эти устройства изготовлены, большей частью, из пластика, и перегрев практически всегда выводит их из строя. Поэтому эксплуатировать такие банки становится опасным, и пайку применять можно только в крайнем случае и очень аккуратно.

В продаже имеются элементы 18650 с уже установленными шинками, которые хорошо поддаются лужению даже обычными флюсами. Такие банки можно паять, хотя помнить о предосторожности надо и в этом случае.

Способы соединений батареек

Кроме пайки существуют и другие способы соединения банок в аккумуляторные батареи:

Все эти способы, за исключением сварки, не дают надежного контакта, поэтому в цепях с большими токами их лучше не применять.

Что лучше пайка или точечная сварка

У каждого способа есть свои преимущества и недостатки. При точечной сварке процесс происходит быстро, и перегрев практически исключен. Это важно при соединении в батарею Li-Ion элементов. Но площадь пятна контакта проконтролировать невозможно, и может получиться так, что шинка приварится не по всей поверхности вывода банки. Так как при работе даже бытового шуруповерта потребляемые токи составляют несколько ампер (в особо сложных режимах более 10 А), то при малой площади контакта может возникнуть локальный перегрев. К тому же высокое переходное сопротивление может ограничивать ток в цепи, и электроинструмент не сможет выдать полный крутящий момент. Оборудование для точечной сварки (особенно, приспособленное именно для соединения элементов в батарею) намного более труднодоступно, чем паяльник.

Пайка же позволяет получить максимально возможную площадь соединения, а паяльник имеется в арсенале почти каждого домашнего мастера. Но в не очень умелых руках перегрев практически неизбежен. Для Ni Cd и NiMH аккумуляторов это может привести к снижению емкости и срока эксплуатации, а для литий ионных последствия могут быть еще хуже.

Как правильно паять

В первую очередь, поверхности для пайки надо подготовить:

Далее поверхности надо предварительно облудить. Для этого на всю спаиваемую поверхность надо обильно нанести слой флюса. Жидкий или мягкий флюс наносится кисточкой или выдавливается из тюбика. Твердый флюс (канифоль и т.п.) надо расплавить паяльником, перенести каплю расплава на место пайки и покрыть всю площадь пятна. Жалеть флюс не надо – излишки потом легко удалить растворителем, а недостаток не позволит качественно облудить проводник.

Далее на жало паяльника надо набрать каплю припоя, перенести ее на облуживаемую поверхность и, прогревая участок, растереть по всей площади контакта так, чтобы припой прилип к поверхности. Для проверки можно поддеть покрытие ногтем или тонкой отверткой (после остывания!) – отслаиваться припой не должен.

Припоя должно быть достаточно для создания ровного покрытия, излишков допускать не надо – контакт от этого надежнее не будет. Понимание необходимого количества приходит с опытом.

Облуженные поверхности надо приложить друг к другу и быстро и точно прогреть паяльником. После того, как жало будет убрано, двигать детали до полного затвердевания припоя нельзя. Если не получилось – пайку надо повторить. Чтобы ускорить остывание, после отъема паяльника на место спайки надо сильно подуть.

В завершении серия видеороликов о пайке.

Качество паяного соединения во многом определяется квалификацией мастера. Поэтому перед началом сборки батареи лучше потренироваться на обрезках металла и подобрать расходные материалы для достижения наилучшего качества. Тогда батарея проработает долго и не подведет в самый неподходящий момент.

Никелевые ленты или чем соединяют аккумуляторы в сборках

Не так давно я видел упоминание, что не хватает обзоров необычных товаров и сегодня у меня именно такой обзор. Хотя я бы сам товар не назвал бы необычным, но подобные обзоры мне не попадались, собственно потому я и решил написать.

Неоднократно встречал вопросы, чем варят аккумуляторные сборки. Понятно что это делается специальной лентой, но какие они бывают, чем отличаются и какую лучше использовать, сегодня я и постараюсь рассказать.

Для начала небольшая оговорка по поводу цены, указанной в заголовке. Лента продается чаще всего либо на вес, либо на метраж. В данном случае покупались лоты весом в 1кг, цена такого лота около 52-53 доллара вне зависимости от ширины и толщины, исключение составляет широкая лента, ее стоимость за 1кг выше и о ней я также сегодня расскажу.

Насколько мне известно, существует несколько материалов для лент, Никель и сталь покрытая никелем. Второй вариант по понятным причинам стоит несколько дешевле, но имеет свои недостатки:

1. Сопротивление немного выше.

2. Подверженность коррозии.

Если по поводу сопротивления особой разницы нет, то вот материал может быть критичен. При подготовке аккумуляторных сборок для электросамокатов, велосипедов и прочей подобной техники (как раз куда идет много ленты) следует учитывать особенности эксплуатации. Дело в том, что никель сам по себе химически малоактивен, соответственно не подвержен коррозии. Стальную ленту также покрывают никелем в тех же целях, но остаются торцы ленты и особенно места сварки. И если в батарее для ноутбука (к примеру) это не важно, то у какого нибудь Сигвея батарея эксплуатируется в условиях повышенной влажности и рано или поздно может просто проржаветь место контакта.

Но кроме того не забываем, что если никель обычно идет в чистом виде, то сталь это сплав и что там намешали, никому неизвестно, думаю многие слышали про секретные рецепты сплава типа «фольга с картоном» 🙂

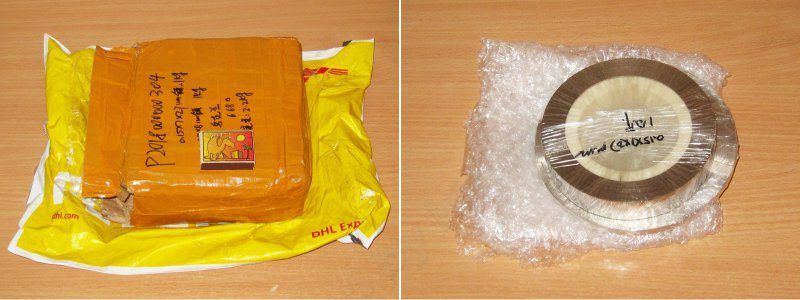

Доставка и упаковка. Здесь пять баллов, мало того что продавец все довольно неплохо упаковал, так еще и отправил при помощи DHL. Заказывалось в два захода по 2 кг в каждой посылке. Единственно к чему можно немного придраться, отправил он не очень быстро, но в любом случае дошло через весьма небольшой время.

Думаю что продавец просто собирает заказы на ленту разной ширины, затем отдает большой заказ на порезку и рассылает покупателям.

Лента была плотно замотана полиэтиленом, затем несколько раз обернута пупыркой и плотно вставлена в картонную коробку.

Лента предлагается в нескольких вариантах толщины/ширины:

0.1x5mm

0.1x6mm

0.1x8mm

0.1x10mm

0.15x5mm

0.15x6mm

0.15x8mm

0.15x10mm

0.2x5mm

0.2x6mm

0.2x8mm

0.2x10mm

0.15х7х27mm

Выше я выделил варианты, показанные в сегодняшнем обзоре.

Материал заявлен как Никель 99.96%, это я попробую проверить немного позже, а пока немного общей информации о товаре.

Как я уже писал, заказов было два, первый шел на меня, второй на товарища. Сама по себе лента мне лично была не нужна и заказ был разбит на две части отчасти из-за цены и из-за того, что я по получению проверил качество товара и только потом заказал вторую партию.

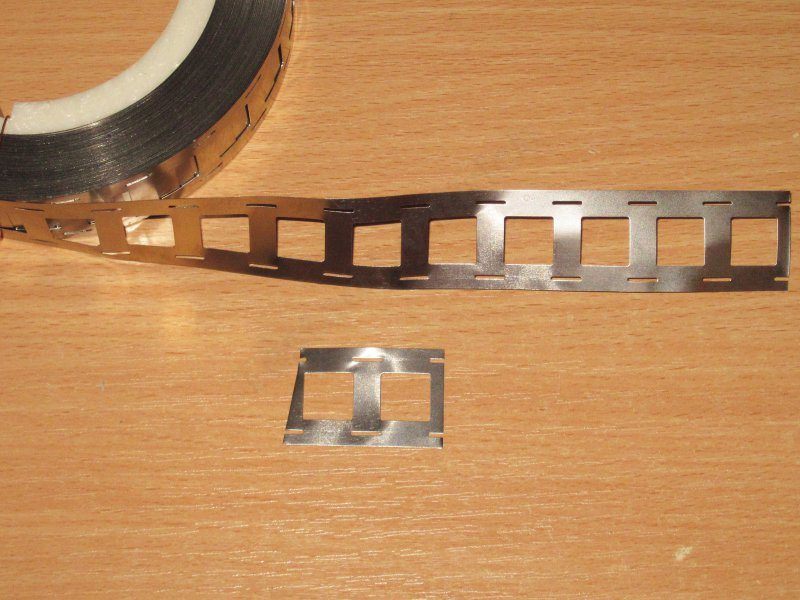

Начну с ленты 0.2x8mm и 0.15х7х27mm

Каждая катушка намотана на пластиковую вставку, диаметр катушек 165мм для узкой и 137мм для широкой.

Намотана очень плотно, помимо общей упаковки каждая замотана еще и индивидуально.

Вес на мой взгляд честный, каждая катушка весит немного больше килограмма, т.е. учитывается не общий вес катушки, а вес материала.

Лента 0.2х8. Ширина/толщина соответствуют заявленному с учетом погрешности штангенциркуля.

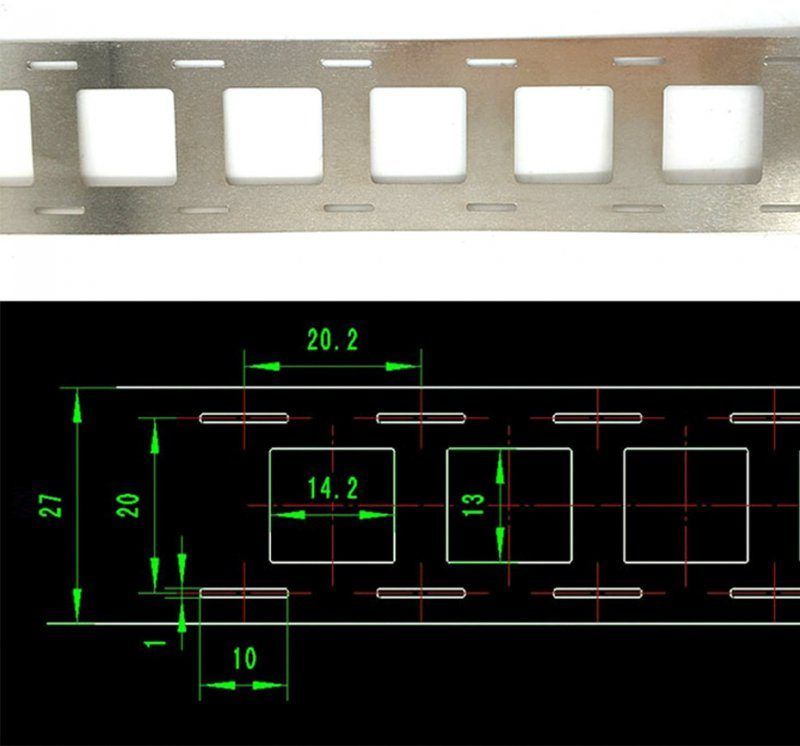

А вот вторая лента куда интереснее, внешне она напоминает фотопленку.

Предназначена такая лента для более удобного соединения больших сборок, особенно актуальных в электротранспорте. Например четыре аккумулятора можно сварить одним куском, причем делать это будет и легче и надежнее. К сожалению компенсируется это в почти полтора раза большей стоимостью самой ленты.

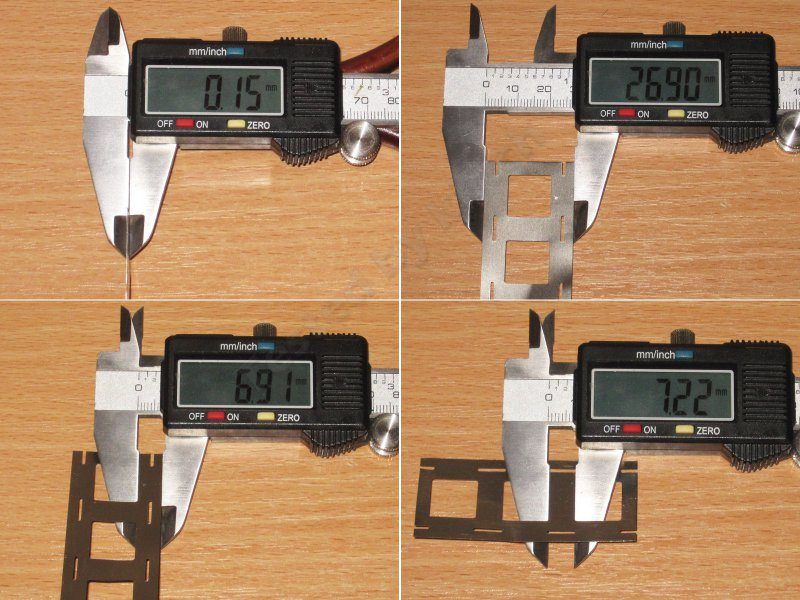

Измеренные размеры ленты.

Измерения толщины проводились узкой частью губок штангенциркуля.

Чертеж от продавца. У меня получились немного другие размеры, особенно ширина внутренней поперечной части. По расчетам там должно быть 6мм (20.2-14.2=6), у меня вышло почему-то 7.22.

Перейдем к тестам.

Сначала я попробовал паять. Результат просто на отлично. Я паял используя лишь флюс самого припоя, пайка получается красивая, а паяется очень легко, просто взял припой, прикоснулся паяльником и получил результат как на фото.

Но пайкой на самом деле ничего не проверишь, сталь покрытая никелем скорее всего паяться будет точно также.

К сожалению я не химик, который при применении химикатов уже через минуту-две дал бы точный ответ что это такое, потому придется проверять несколько другими способами.

Способ номер 1.

Для начала отрезаем от каждой ленты кусок примерно 110-120см.

Затем маркером отмечаем на каждом куске метр длины так, чтобы с концов остались примерно одинаковые «хвостики».

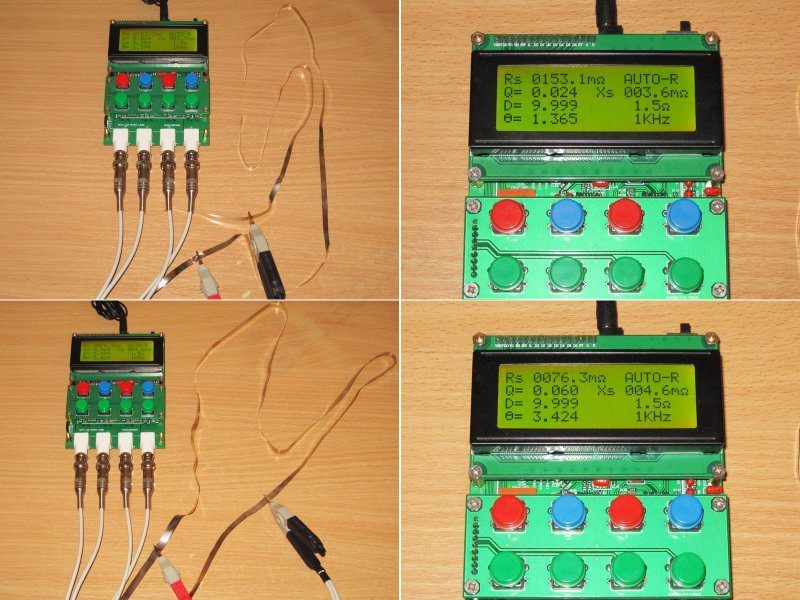

К концам ленты подключаем регулируемый БП. Вообще можно просто подключить нагрузку через ленту, просто надо будет знать какой ток течет в цепи и понадобится скорее всего еще и амперметр, с регулируемым БП просто удобнее.

Щупы тестера подключаем к отмеченным ранее точкам и подаем ток.

Сначала я проверил при токе в 1 Ампер, потом при токе в 5 Ампер. В результате получил некое падение напряжение на ленте, в данном случае это 54.95 мВ при токе в 1 Ампер. При токе в 5 Ампер лента начинает нагреваться, а напряжение расти. Вообще чем ниже ток, тем лучше, но тогда нужен вольтметр с возможностью измерения очень малых напряжений, либо нужна лента большей длины.

Получается, что сопротивление метрового куска ленты составляет почти 55 мОм. Если вы используете другое значение тока, то просто делите измеренное напряжение на ток. Например получили 123мВ при токе 0.45 Ампера, 0.123/0.45=0.273 Ома или 273 мОм.

Также точно я измерил сопротивление второго куска, правда уже с несколько другими целями. У меня вышло соответственно 40.9 мОм.

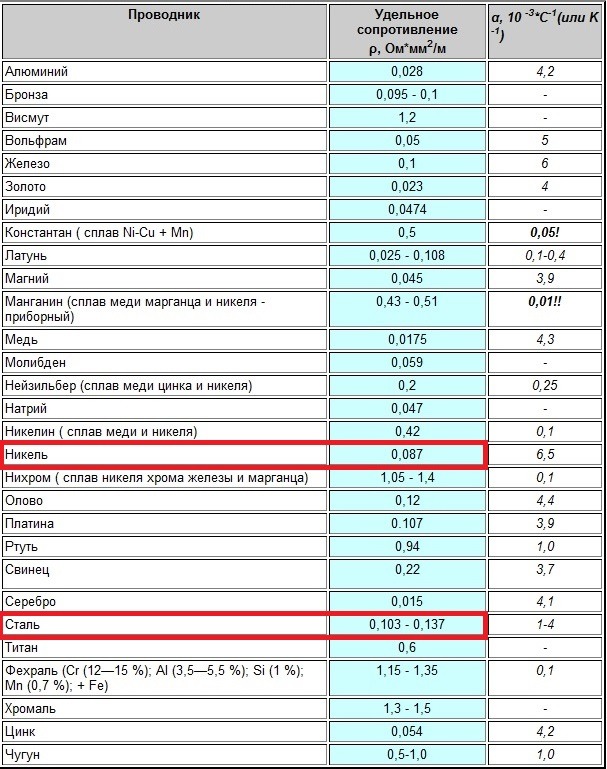

Теперь приведем измеренное сопротивление к сечению в 1мм.кв. Узкая лента имела толщину 0.2мм и ширину 8мм, что дает на 1.6мм.кв (0.2х8=1.6). Сопротивление в 54-55 мОм умножаем на 1.6, получаем 86.4-88 мОм.

Смотрим в табличку и видим, что никель имеет сопротивление в 87 мОм на 1м при сечении 1мм.кв, что сходится с показанными выше измерениями.

Кстати насчет стали, о которой я говорил выше. В таблице видно что для нее указан диапазон сопротивлений, так как это сплав и соответственно сопротивление зависит от того,ч то там намешали.

Выше я попутно измерял сопротивление широкой ленты, но делал я это немного для другого, просто чтобы узнать ее сечение, так как подсчитывать его математически не очень удобно..

Сопротивление никеля 87мОм, соответственно лента при измеренных 40.4 мОм имеет сечение около 2.17 мм.кв.

Способ номер 2.

Также можно еще проверить материл по его плотности.

Для этого я отрезал от предыдущих «подопытных» кусочки длиной ровно 1 метр, благо на ней уже были метки, которые я ставил перед измерением сопротивления.

Затем просто взвесил на своих весах. Весы конечно не идеальные, но вполне точные для такого рода измерений.

Дальше пересчитываем объем взвешенной полоски. сначала приводим ленту к ширине 10мм, для этого 100см умножаем на ширину 0.79см, получаем 79см при ширине ленты 10мм.

Толщина ленты 0.2мм, умножаем на 79, получаем 1,58см или 15,8мм. Такая была бы толщина если бы мы нарезали нашу ленту шириной 10мм на полоски длиной по 10мм и сложили вместе.

Значит теперь вес 1м ленты надо разделить на 1,58 и получим плотность приведенную к 1 куб.см.

13,931,58=8,816

По найденной в интернете информации плотность никеля составляет 8.907, у меня вышло 8.816, что немного ниже, но здесь большую роли играют погрешности измерения, особенно толщины ленты. В любом случае это явно больше плотности стали, которая составляет от 7,7 до 7,9 г/см³.

Есть еще третий вариант относительно простой проверки, но его я уже не проводил. Дело в том, что никель магнитится, но точка Кюри для него составляет 358 градусов, а для стали более 800. Соответственно если нагреть полоску никеля до температуры выше чем 358 градусов, то он потеряет магнитные свойства.

На этом эксперименты я решил закончить, но товарищ пошел еще дальше. Его интересовало сколько же реально он получил чистого металла. Я не стал пытаться высунуть пластмассовую обойму, но он таки рискнул это сделать из спортивного интереса.

В итоге вышло, что она весит около 65 грамм. Общий вес катушки был 1053 грамма, чистый вес получается 988 грамм. Меньше заявленного, но на мой взгляд не критично.

Нот вот пришла и вторая заказанная пара катушек. Доставка была также при помощи DHL express, что при весе в 2кг не очень и дешево, насколько я понимаю.

Была заказана лента 0.1x5mm и 0.15x6mm, катушки с лентой весили 1070 и 1005 грамм соответственно. По первой небольшой перевес, по второй недовес, в среднем примерно по 1кг на катушку.

Дабы не тянуть все это домой и не проводить все повторно я просто попросил отрезать мне пару кусочков по 120см.

Дальше та же последовательность теста с измерением сопротивления. Могу отметить что при токе в 5 Ампер у ленты 0.1x5mm начинает сильно расти сопротивление. Еще бы, при токе в 5 Ампер на ней рассеивается около 4 Ватт и хотя на ощупь лента не нагревается, сопротивление ее растет.

Расчетное сечение первой ленты 0.5мм, второй 0.9мм, при этом измеренное сопротивление у первой 153х0,5=77 мОм, у второй 76.3х0.9=68.7 при норме 87, что-то странное.

Взвешиваем. Даже простая прикидка выдает, что видим мы немного не то, что должны. Дело в том, что сечение у лент получается 0.5 и 0.9мм, а вес отличается почему-то в два раза.

Измеряем и получаем, что первая лента имеет нормальные размеры, а вторая вместо ширины 6мм целых 7. У продавца в ассортименте нет такой ленты, после 6 идет сразу 8.

Вообще, я все время ждал, в чем же подвох, так как не бывает все так хорошо, чтобы и цена устроила, и доставка DHL и материал как заявлено. В итоге оказалось что у одной из лент накосячили с размером. Проблема не сильно большая, но если пересчитать к длине ленты, то выходит что ее примерно на 15% меньше.

А что же расчеты. Плотность примерно совпадает, а вот сопротивление у меня почему-то вышло даже ниже заявленных и составило 76 мОм у первой (0.1х5) и 73 у второй (0.15х7). В данном случае я грешу на точность измерений, так как толщина маленькая и возможны естественные погрешности, даже ошибка измерения в 0.01мм при измерении толщины 0.1мм дает уже 10% погрешности, что весьма много.

Но то, что это не сталь, покрытая никелем, я могу сказать с уверенностью, так как плотность больше чем у стали, сопротивление ниже, она не пружинит.

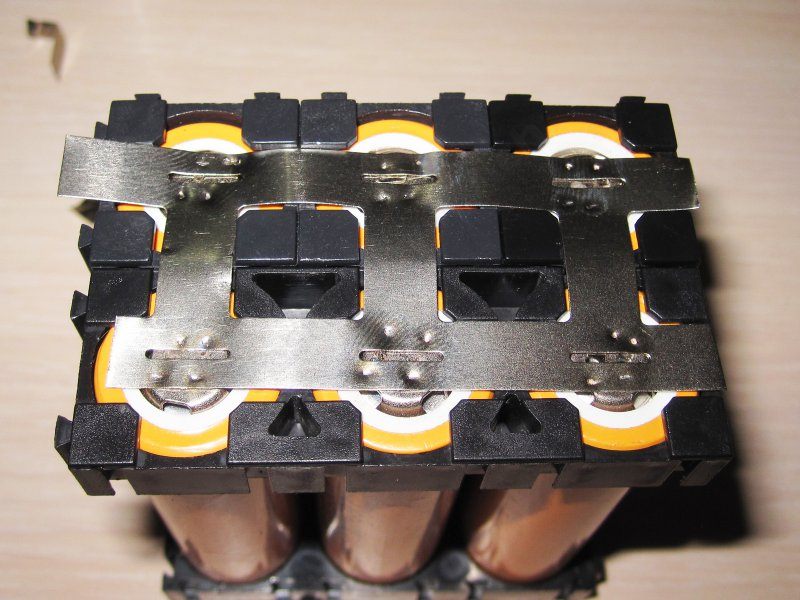

Вторая часть экспериментов проводилась уже у товарища, где мы решили попробовать варить эти полоски к аккумуляторам.

Для эксперимента было взято пять полосок, четыре из обзора и плюс еще совсем мелкая, 0.1х4мм.

Еще на этапе подготовки товарищ показал мне небольшой «фокус», о котором я даже не задумался. Дело в том, что широкая лента мало того что предназначена для сварки сразу нескольких аккумуляторов, так ее размеры еще и рассчитаны так, что подходят к держателям аккумуляторов о которых я уже рассказывал и в итоге лента ложится четко в предназначенные пазы.

Аналогичная картина была и с лентой 0.1х5мм, которая куплена на али.

С большими аккумуляторами и более толстыми лентами результат был немного хуже, ленту получилось отодрать целиком. но товарищ пояснил, почему так произошло. Дело в том, что для нормальной сварки надо не только иметь некое удобство пользования аппаратом, а и хороший прижим, а так как аппарат стоял просто на столе и попутно я снимал видео, то получилось немного хуже, чем планировалось.

Хотя в целом результат достигнут, например на фото сборка 6P1S.

Сначала я подумал, что варить надо так, как показано слева, но товарищ сказал что нет, лучше результат если ставить контакты так, чтобы ток тек по линии показанной справа.

Попутно решил сделать групповое фото приспособлений, которые используются в работе. Каждая колодка ориентирована под определенные сборки аккумуляторов, электроинструмента, радиостанций и даже электробритв. Выше показана просто струбцина на случай работы с длинными сборками. Мало того, внешне одинаковые колодки отличаются еще и внутренним диаметром, потому как аккумуляторы должны вставляться с небольшим натягом, а иногда еще и иметь определенное положение относительно друг друга.

На этом наверное все. От себя могу сказать, что в общих чертах товар полностью соответствует заявленному, доставка быстрая, упаковка нормальная, цена явно ниже чем покупать по метражу. Единственно что немного ухудшило общее впечатление, это ошибка с шириной одной из лент, вместо 6мм было 7 🙁

Как обычно буду рад вопросам, что смогу, расскажу сам, что не знаю, спрошу у товарища.