чем обшить изнутри кемпер

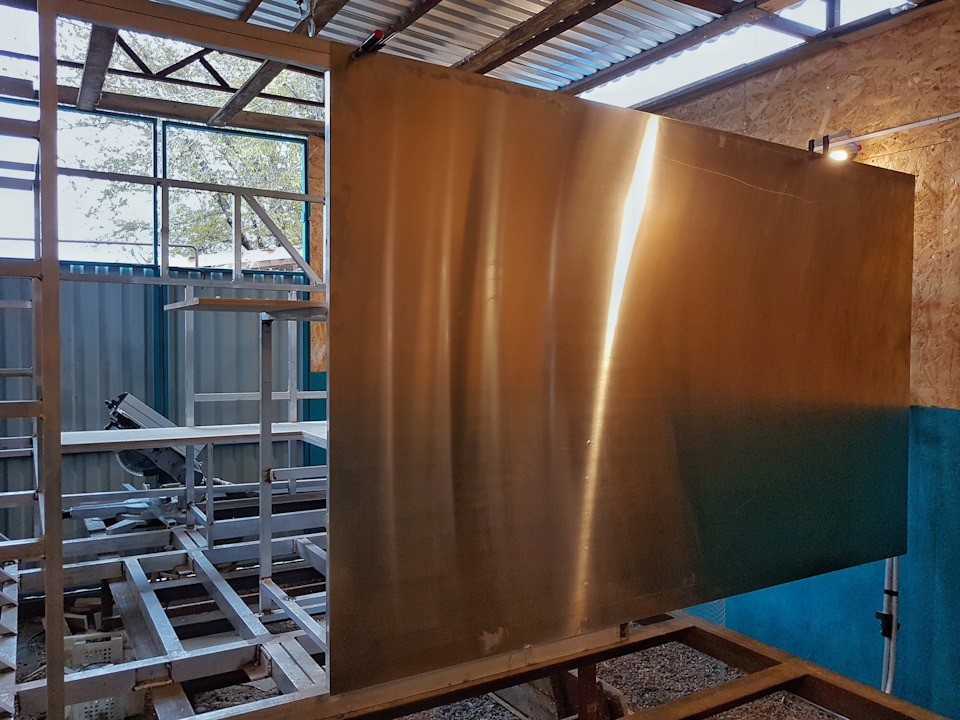

Строим внедорожный кемпер. Обшивка, часть 1.

Каждая смена направления рабочего процесса приносит радость и ощущение ухода рутины. А уж когда результат оправдывает ожидания на все 146%, в животе прямо бабочки порхают. Сегодня про старт обшивки и про применяемые технологии и инструмент.

Пара слов о методе:

Мы применяем «дедовский» способ крепления листа к профилю, с помощью заклепок и герметика. Таким же образом, еще в СССР, строили катера и лодки. Разве что заклепки были герметичные, «авиационные», а вместо герметика использовалась хитрая клеевая лента. Один из таких катеров, немного доработанный, живет в нашей семье у отца и, несмотря на то, что катер еще Брежнева видел, проблем с ним нет.

Другой немаловажный фактор — внешний вид. Алюминий неизбежно ведет при сварке и, эффект «мятой кастрюли» меня не устраивает.

И, наконец, я уверен, что связка заклепка+герметик ничем не хуже сварки. Смотрите сами: клепка через каждые пять сантиметров и герметик в каждом миллиметре прилегания листов к каркасу, в отличии от сварки точками. К тому же, слой герметика худо-бедно будет снижать вибрацию и гасить удары — с виброизоляцией листов мы решаем 90% всех проблем. При этом, обходимся 1,5 мм листом, что экономия как веса, так и средств.

Для начала пилим лист старой-доброй болгаркой.

Я был поражен умению Алексея резать ровно, как плазменный станок! При моем уровне рукожопства, так же я, наверное, уже никогда не научусь 🙁

Затем, для того, чтобы наши клепки попали точно в центр профиля, мы просто обрисовываем каркас изнутри маркером.

Утеплил автодом в пять слоев. Пошаговая инструкция.

Ранее я уже рассказал о том, как уменьшить теплопотери в автодоме и какие материалы я решил использовать для утепления кемпера. Сегодня я расскажу о том, как я все это клеил и монтировал. Итак, поехали.

Первый слой – ВИБРОИЗОЛЯЦИЯ

Все началось еще с того, что еще в теплую пору я приклеил виброизоляцию² на заранее очищенную и обезжиренную поверхность. Напоминаю тем кто забыл или не знал — приклеивать материал нужно только при положительной температуре (минимум 15°С).

Заклеивать всю поверхность не обязательно. Достаточно 70% покрытия.

Второй слой – СПЛЭН

Этот материал подходит больше для шумоизоляции чем для утепления, но его присутствие обязательно. Для моего автодома решил я использовать двух миллиметровый сплэн, который приклеивал клейкой стороной прям к виброизоляции.

Думаю такой толщины должно хватить. Учитывая количество слоев.

Третий слой – PIR-плита

Наверно это основной материал для утепления дома на колесах. Он должен сохранять тепло внутри кемпера в холодную погоду, а летом не давать нагреваться внутреннему пространству.

Самое важное в этой части утепления вырезать плиту так, чтобы она идеально легла на свое место и имела минимальные зазоры.

Опять же, взял самую тонкую (30 миллиметров) по все тем же соображениям.

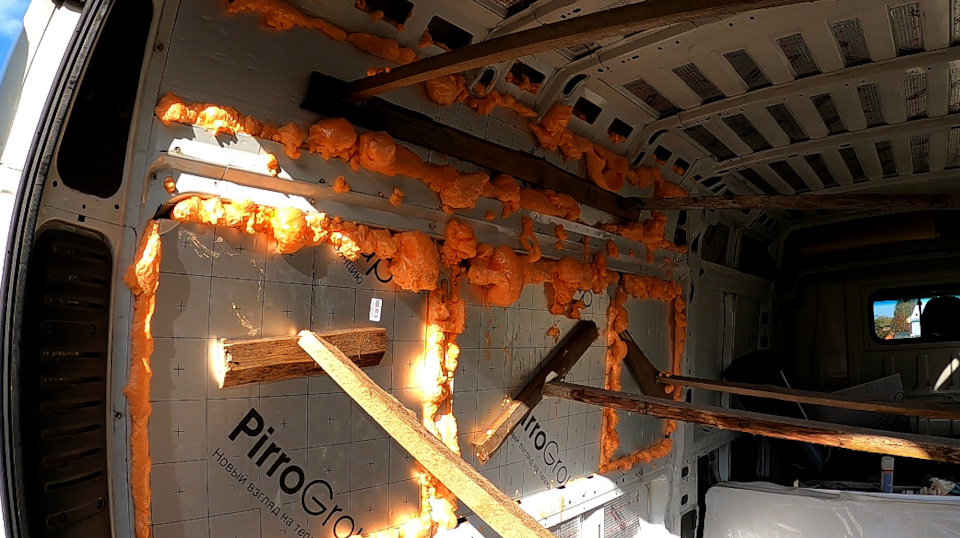

Четвертый слой – напыляемый утеплитель POLYNOR

Думаю те, кто интересовался утеплением домов на колесах одобрят мой выбор. Удивительно удобный и качественный продукт для того, чтобы задуть все щели и ребра жесткости в которые по другому не подлезть.

Кроме того, этим же утеплителем я запенил щели между PIR-плитой и кузовом. Таким образом, получилось крепко зафиксировать плиту.

После того, как с пеной было закончено я поставил распорки между плитами, чтобы надежно закрепить их на своем месте.

Пятый слой – ФОЛЬГОИЗОЛОН

Ну и последним, финальным слоем этого «пирога» будет отражающая изоляция – фольгоизолон. Ее я приклею к PIR-плите когда буду зашивать стены. Пока же она ждет своего часа.

Вот такую многослойную теплоизоляцию я сделал в своем доме на колесах.

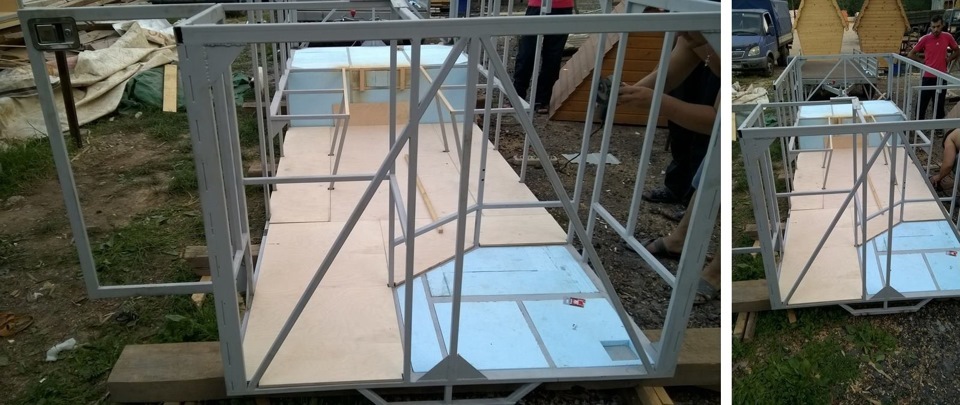

Жилой прицеп. Обшивка полов и стен.

Давно не писал, ибо прогресса не было, но теперь он есть, и очень большой!

Сегодня я был прогульщиком и не пошел на работу, потому весь день, вместе с 4WD58 занимались моим прицепом.

Вчера вечером рама прицепа была покрашена краской Хамерайт, которую я с очень большим трудом нашел в своем городе Пенза — никто ее не возит. И нашел только серого цвета — ну и без разницы. Сначала рама была обработана подготовительным средством от Хамерайта, и потом покрашена кистью, местами в два слоя.

ДА! перед покраской приварили крепления для амортизаторов, купленные в магазине УАЗовских запчастей.

Амортизаторы куплены как на Авоську — HOLA S463

За ночь рама высохла, и днем приступили к сборке…

треугольничек — это кронштейн крепления газового баллона на 40 литров. Баллон будет висеть на трех шпильках М14, которые уже приварены к раме.

Как я писал ранее, листы для обивки прицепа уже почти все готовы, изготавливались они на большом столе, из 3х слоев стеклоткани.

сначала уложили листы на пол, и по ним сразу можно стало ходить!

А затем по быстрому поставили боковые листы, и задний лист. На крышу пока просто накидали. Листы пока крепятся на несколько саморезов, но на днях они будут прикреплены к каркасу на стеклоткань, и станут с каркасом единым целым.

Когда стены стояли, я первый раз зашел в свой домик со стенами и устроил небольшую фотосессию 🙂

Утепление цельно-металлического фургона под автодом

Итак, куплена заготовка под кемпер. Fiat Ducato L2H2.

Первое на очереди — утепление и обшивка потолка и стен.

Планировал примерно так…

Металл изнутри на максимальную площадь обклеить самоклеющимся изолоном толщиной 8 мм.

Поверх него PIR-плита толщиной 30 мм, возможно в два слоя, где войдет.

Для ограничения попадания влажного воздуха можно еще заклеить щели армированным фольгированным скотчем.

На балки монтируются вытяжные заклепки М6 или М8. К ним полоски фанеры толщиной 15 мм и уже к этим полоскам притягивается фанера обшивки толщиной 6 мм.

Насколько это правильно? Машина новая — не хочется ее портить запенивая все полости.

Может, на металл сначала наклеить битумную ШВИ?

Комментарии 48

Так вот же Денис делает кемпер из новой машинки. У него можно и подсмотреть

www.drive2.ru/r/mercedes/…inter/547232160898089725/

Второе — напыляем пенополиуретан с закрытой ячейкой(в моем случае перестарались — пришлось срезать лишнее) — он не впитывает влагу

www.drive2.ru/l/460471622495635184/

Получился натуральный термос!

Обшивки из 5мм фанеры, все крепил к ребрам жесткости, через резьбовые клепки М6 — винты использовал из нержавейки в потай под шестигранник…

Но для этого фрезу купить нужно специальную.

Хотел как то раз свой бусик пенопластом утеплить))взял пенопласт и клей Момент))) клей пенопласт просто уничтожил))

Пенопласт как раз не советуют, огнеопасен и много радости при горении даёт. Лучше PIR плиту посмотрите

Я себе планирую ППУ задуть по всем плоскостям, и голову не греть всем этим вибро/тепло/водо… ППУ от всего спасёт, и то, что машина новая, как раз плюс — нет ещё очагов коррозии, с которыми мне, например, ещё побороться предварительно придётся. Тут главное чтоб ППУ был с закрытой ячейкой, от 40кг плотностью. А в случае ДТП всё ремонтируется точно так же, потом только додуть в местах ремонта, и всё.

Напыляемый ППУ высокой плотности ( плотность в районе 40), это кстати хорошее решение. Он воду не берет тоже, у него закрытых пор больше 85%. Его ( в отличие от низкоплотного) для утепления крыш без гидроизоляции используют. У монтажной пены в баллонах закрытых ячеек всего что-то около 25% и плотность 12-15. Это разные по свойствам материалы. Ну как поролон и пенопласт)) И конденсата на металле под ППУ не будет, потому что полости между утеплителем и металлом просто нет во первых, а во вторых пары воды из салона, сквозь 2-3 сантиметра ППУ просто не пройдут. Я хотел себе так сделать, но у меня фургончик маленький и ценик за выезд бригады напылителей ради пары метров работы был высокий слишком. А сам я не спец по таким работам. Мне оказалось проще заклеить.

Я под эти цели установку купить планирую. Ну не только под конкретно свой автобус, там дальше ещё в планах есть чем ППУ обмазать ))

Напыляемый ППУ высокой плотности ( плотность в районе 40), это кстати хорошее решение. Он воду не берет тоже, у него закрытых пор больше 85%. Его ( в отличие от низкоплотного) для утепления крыш без гидроизоляции используют. У монтажной пены в баллонах закрытых ячеек всего что-то около 25% и плотность 12-15. Это разные по свойствам материалы. Ну как поролон и пенопласт)) И конденсата на металле под ППУ не будет, потому что полости между утеплителем и металлом просто нет во первых, а во вторых пары воды из салона, сквозь 2-3 сантиметра ППУ просто не пройдут. Я хотел себе так сделать, но у меня фургончик маленький и ценик за выезд бригады напылителей ради пары метров работы был высокий слишком. А сам я не спец по таким работам. Мне оказалось проще заклеить.

Клеить совершенно не проще и эффект слишком слабый!

Я там выше привел пример своей работы с ППУ.

Кому как. Если вам проще запенить, хорошо. У меня же ни навыков, ни оборудования нет. Я как вспомню даже обычную монтажную пену, как она лезет везде, все клеит, потом ее отскребать и обрезать надо. ух. Да и все это в ограниченном пространстве фургона. плюс же я видел этих ребят что все пенять. Они в костюме защиты, маске, респираторе — куда там борцам с коронавирусом! Я подумал… да ну его нафиг. А так я за два-три дня не торопясь, с ножом, карандашом и рулеткой весь бус утеплителем поклеил. Да и сложности есть у пены — все коммуникации надо заранее просчитать, и заложить и потом уже не переделать. А если делаешь первый бус, то еще не знаешь точно где и что будет, нужен простор для изменений. У меня например раковина на другой борт переехала. Впрочем, второй бус или большой бус, да если еще и для полярной эксплуатации — наверное бы тоже пенил. Материал хороший — не спорю. Сам на него заглядывался.

А все коммуникации ты моешь прям в пене проводить!

Кому как. Если вам проще запенить, хорошо. У меня же ни навыков, ни оборудования нет. Я как вспомню даже обычную монтажную пену, как она лезет везде, все клеит, потом ее отскребать и обрезать надо. ух. Да и все это в ограниченном пространстве фургона. плюс же я видел этих ребят что все пенять. Они в костюме защиты, маске, респираторе — куда там борцам с коронавирусом! Я подумал… да ну его нафиг. А так я за два-три дня не торопясь, с ножом, карандашом и рулеткой весь бус утеплителем поклеил. Да и сложности есть у пены — все коммуникации надо заранее просчитать, и заложить и потом уже не переделать. А если делаешь первый бус, то еще не знаешь точно где и что будет, нужен простор для изменений. У меня например раковина на другой борт переехала. Впрочем, второй бус или большой бус, да если еще и для полярной эксплуатации — наверное бы тоже пенил. Материал хороший — не спорю. Сам на него заглядывался.

Не надо ничего заранее, ну то есть хорошо бы, но не обязательно. Я вот тоже не знаю на 100% как оно что будет, потом по пене вагонкой зашивать буду, под неё можно любые провода заложить. С трубами сложнее, но тут при любой технологии отделки надо точно знать как такие крупные вещи лежать будут.

Клеить совершенно не проще и эффект слишком слабый!

Я там выше привел пример своей работы с ППУ.

Я почитал ваши записи. Не вижу почему проще запенивать. У меня все работа закончилась там где у вас первый этап — шумоизоляция )) Без запенивания, закладных, обрезки ножом или турбинкой и «ада» от нее. Хотя эффект несомненно должен быть лучше. Кстати, если автор топика сомневается насчет коррозии после запениваний, то по моему не стоит — так делают все фургоны-морозильники. И ходят они годами вроде без ржавчины.

Проще — потому что не сам!)))

Дороже?! — несомненно!

Но и эффект совершенно другой!

А цена, на общем бюджете постройки автобусак — ничтожная!

Тем более утеплитель, он как фундамент — чтоб переделать, нуно весь дом сломать будет!

Так лучше сразу чуть больше заплатить и сделать качественно и наверняка!

Я себе планирую ППУ задуть по всем плоскостям, и голову не греть всем этим вибро/тепло/водо… ППУ от всего спасёт, и то, что машина новая, как раз плюс — нет ещё очагов коррозии, с которыми мне, например, ещё побороться предварительно придётся. Тут главное чтоб ППУ был с закрытой ячейкой, от 40кг плотностью. А в случае ДТП всё ремонтируется точно так же, потом только додуть в местах ремонта, и всё.

Я у себя www.drive2.ru/l/543124385456719394/ и www.drive2.ru/l/554453203513508042 использовал вспененый самоклеющийся каучук толщиной 25 мм. Бывает и толще, но у меня такая толщина ребер в фургоне. Воду не берет. Можно сначала виброизоляцию, а на нее утепление, но я сразу им все заклеил. Шума нет. На 130-140 км/ч у меня громче ветровики шумят и передние арки, которые я ничем еще не заклеивал, чем весь остальной фургон. Сверху 5 мм алуфоксом второй слой положил. Может это и немного, но я не рассчитываю на экстремально холодную эксплуатацию. Мне местные частные перестройщики фургонов вообще предлагали в один или два слоя алуфокс приклеить и все. Говорят, они так делают много лет и люди даже зимой в этих автодомах живут. Но я, как человек из Сибири, им все же не поверил )))

Вибру кусками на большие поверхности — этого достаточно что снизить гул от вибраций панелей. Изолон лучше крепить не к металлу, а с зазором к нему, то есть натягивать между усилителями кузова, либо крепить ко внешней обшивке, таким образом, будет исключен конденсат который не высыхает, так как будет вентиляция между изолоном и металлом.

В вибре необходимости нет. Правильно уиеплять вот так как на фото. Протектилить кузов в 2 слоя с просушкой каждого слоя мин 24 часа. А потом минвату оборачиваешь тканью которой огород укрывают. И все щели куда добраться можно там и заполняешь. Так утепляют самолеты. Только там минвата легкая

Жилой модуль. Обшивка кузова.

Повествование о моем жилом модуле в этом сообществе началось вот с этого поста: ЖИЛОЙ МОДУЛЬ. Анонс ходовых испытаний.

Затем был вот эти посты : Жилой модуль.Муки проектирования…

Жилой модуль. Постройка каркаса.

Если соблюдать логику повествования то стоит посетить БЖ моего патриота и прочитать вот эти части:

ЖИЛОЙ МОДУЛЬ.Макет прицепа.

ЖИЛОЙ МОДУЛЬ.Макет модуля.

А здесь речь пойдет об обшивке каркаса.

И вот мы вернулись из автосервиса в свои пенаты. В мой столярный цех. =))

Растороенные неудачей применения пластика для внешней обшивки кузова! =((

Тем не менее я не привык опускать рук, особенно в свете того что отпуск супруги заканчивался. А мы так ни куда и не вырвались. =(( И понеслась ускоренная работа по минимальному завершению работ для возможности куда то хоть на недельку мотануть с женой! Что бы она совсем меня не разлюбила! =))

Сначала окрашиваем верхний каркас модуля, предварительно упаковав цепь привода в пленку.

Изначально я планировал утеплить сами трубки металло-каракаса пеной, просверлив отверстия с шагом 20 см. Но время на это уже у меня не было! Со мной тут спорили, что это лишнее! нет это не лишнее это надо делать обязательно! При первом же похолодании все стало проявляться на кузове. На одной из фотографий это видно. И дело не в том что, это проявилось, а в том что это реальные мостики холода! =((

Далее приступили к обшивки верхнего каркаса фанерой! К сожалению в округе я не нашел влагостойкой фанеры толщиной 4мм и поэтому весь модуль как снаружи так и внутри обшит обычной мебельной шлифованной фанерой! =(( Время поджимало и было не до жиру. В будущем внешняя обшивка каркасов будет заменена на композитный пластик.

Параллельно с работами с верхним каркасом велись работы и по нижнему каркасу! Все это стало возможным благодаря ребятам которые работают со мной. Они оставались после работы до поздней ночи! За что я им крайне признателен! И лишь благодаря им такой объем работ сделан в самый короткий срок!

На нижнем каркасе все было пройдено пылесосом и установлен утеплитель на горизонтальные плоскости, экструдированный пенополистирол толщиной 20 мм. Ставили панели утеплителя предварительно нанося герметик на плоскости куда вставлялся пенопласт. Ибо избежать громыхания жести, которой подшит них каркаса.

В душевой кабине был оставлен квадрат под будущее сливное отверстие.

Затем настилка пола в нижнем каркасе.

Попутно окрасил стойки-держатели стола и боковины рундуков в бежевый цвет. Он максимально подходит под сосну которая будет применена в отделке! =))

Далее пошла отделка спальника и рундуков сосновым мебельным щитом. Изготовление и установка столешницы на стол! И примерка двух позиций стола! Все встало как и задумывалось. Слол превращался в часть спального места без проблем!

Далее обшивка внешняя. Здесь именно начали снаружи. Погода просто стала намекать, что может в любой момент испортиться! А внутрянку нижнего каркаса можно сделать уже и в собранном модуле =))

Так же и работы по верхнему каркасу шли своим чередом. Он тоже утеплялся таким же пенополистиролом! Были прорезаны отверстия под салонный свет.

Но тут нас тоже ждало разочарование. Купленная партия пенополистирола оказалась не 20 заявленных миллиметров а 18! =(( Было принято решение подпенивать листы перед установкой внешней фанеры. Что бы избежать бухтения как фанеры так и самих листов пенополистирола!

По ходу были окрашены лестница и опоры прицепа. Установлены дверные задвижки на откидывающийся борт. Тут меня спрашивали как решена проблема герметизации модуля в сложенном состоянии. Тут на фотографии видно. Применил трубный утеплитель, который одел на торцы бортов. А на передней части модуля был нашит брусок и степлером обшит этим же утеплителем! Такая прокладка полностью позволила защитить нутро от попадания воды, грязи и даже пыли в транспортном состоянии.

Далее внешняя часть нижнего кузова была окрашена серой краской ПФ-115 в два слоя. Установлены подъемные шпильки и кузов был установлен на прицеп.

И дальнейшие работы уже велись в собранном состоянии (стояночном!)

Вставлялись боковые окна, утеплялись и обшивались внутренние плоскости нижнего кузова. Навешивались двери и устанавливались замки и уплотнители! Окрашивалась верхняя часть кузова той же эмалью.

В качестве наружной окантовки применены уголки согнутые из обычной оцинковки и установленной на шурупы но с применением герметика как внутри уголка, так и с последующим промазыванием торцов. На углах верхнего кузова применены пластиковые угловые элементы от фургона. Все стыки фанеры на верхнем кузове также покрыты планкой из оцинковки с применением герметика. Замечу что прошедшие три месяца кузов ни где еще не потёк. А вот фанера увы местами пошла волной! =((

Так же из неприятных моментов это то, что в проекте была обшивка толщиной 2 мм, а по факту 4мм. Что лишило двух частей кузова необходимого зазора. И при разбухании фанеры это приводит к трению, что в свою очередь затрудняет подъем верхнего кузова! =((

Ну вот по истечении недели работ в такой минимальной внутренней комплектации я и отправился с женой в первое путешествие с нашим жилым модулем! Очень боялся, что она будет разочарована! =)) Но после первой же ночевки мои опасения она развеяла без следа! Ей все понравилось!

Так же не успел сделать утепление между верхним и нижнем кузовами модуля! оно придумано нно не реализовано! так что как продолжу работы непременно об этом напишу! А на этой фотографии кстати видно как проявился каркас при похолодании! так что утеплять его надо! =))

Если какие то моменты упустил задавайте вопросы, я непременно отвечу!

Всем добра и удачи! Реализуйте свои мечты не откладывая в дальний ящик! =))