чем нарезать червячное колесо

Нарезание зубьев конических колес

У конических колес с прямыми и спиральными зубьями размеры и профиль по длине зуба изменяются, поэтому метод копирования применяется только для черновой обработки зубчатых колес.

Предварительное нарезание прямозубых крупномодульных конических колес обыкновенно производят на горизонтально-фрезерных и простых зубофрезерных станках, у которых на столе установили делительное приспособление.

Нарезания прямых зубьев конических колес на чистовую производят на зубострогальных станках обкаткой.

Нарезание зубьев червячных колес

Нарезание зубьев червячных колес производят на зубофрезерных станках. На них деталь в процессе обработки вращается в зацеплении с червячной фрезой в условиях, которые соответствуют зацеплению червячного колеса с червяком.

Зубья червячных колес нарезают двумя методами: радиальной и тангенциальной подачи фрезы.

Нарезание зубьев методом радиальной подачи (рис. 6, а) производят при установке оси фрезы в плоскости, проходящей через середину обрабатываемого зубчатого колеса (по оси выточки) при вращении фрезы и колеса с заданным передаточным отношением и постепенной радиальной подачей заготовки на фрезу до достижения необходимого межцентрового расстояния.

Нарезание зубьев вторым методом (рис. 6,6) производят при заданном межосевом расстоянии между фрезой и заготовкой. Фреза для обработки червячных зубчатых колес этим методом имеет три-четыре витка, заточенных на конус, которые образуют заборную часть. В начале обработки фреза устанавливается таким образом, что только крайний виток наименьшего диаметра касается поверхности заготовки. При запуске станка, помимо вращения, обеспечивающего движение обкатки, фреза получает подачу вдоль оси по касательной к нарезаемой шестерне (тангенциальную подачу), а заготовка детали для избежание нарушения условий обкатки — дополнительное вращение. При движении фрезы вдоль оси на величину шага заготовка должна повернуться дополнительно на один зуб.

Такой метод менее производителен, чем метод радиальной подачи, но может обеспечить лучшую чистоту и точность обработки зубьев.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Справочник зубореза. Нарезание червячных колес и шлицевых валов.

НАРЕЗАНИЕ ЧЕРВЯЧНЫХ КОЛЕС ЧЕРВЯЧНОЙ ФРЕЗОЙ

Размеры и профиль червячной фрезы, предназначенной для нарезания червячного колеса, должны соответствовать червяку в зацеплении с которым данное колесо будет работать. При нарезании червячных колес применяют радиальную (рис. 1, а) или тангенциальную — осевую (рис 1,б) подачу. При осевой подаче станок должен иметь тангенциальный (протяжной) суппорт, а фреза должна быть выполнена с конусом на длине 2—2,5 витков, под углом φ = 20. 25°. На рис. 1 показано направление вращения фрезы и заготовки при нарезании зубьев правозаходными фрезами. В случае применения левозаходных фрез направление вращения заготовки изменяют на противоположное. Для отделки червячного колеса применяют фрезу-шевер, представляющую собой червяк с режущими кромками по боковой поверхности его витков. При нарезании червячных колес необходимо точно установить фрезу относительно заготовки. При этом ось фрезы должна быть расположена горизонтально (нулевые4штрихи на шкалах суппорта и салазок совпадают) и должна находиться в главной плоскости нарезаемого колеса, т. е. в плоскости, проходящей через его середину (рис. 2). Положение суппорта контролируется плитками (концевыми мерами), размер которых определяется по формуле b = А — d/2, где А — расстояние от главной плоскости до базового торца; d — диаметр контрольной оправки, установленной в шпинделе станка. При установке фрезерные салазки надо перемещать в вертикальном направлении до соприкосновения контрольной оправки с мерной плиткой.

Нарезание колес с применением радиальной подачи.

Включают механизмы станка, приводящие во вращение фрезу и стол с нарезаемой заготовкой и обеспечивающие радиальную подачу стола на фрезу (или колонки с фрезерными салазками). Вертикальную подачу выключают, гитара дифференциала не работает. Перед нарезанием колес настраивают гитары скоростей, подач и деления, причем гитары скоростей и деления настраивают так же, как для нарезания цилиндрических колес, а для настройки гитары подач выводят формулу настройки исходя из кинематической схемы станка, например, мод. 5К324. За один оборот стола винт В горизонтального перемещения стола (шаг 10 мм) должен обеспечить радиальную подачу Sp (мм/об).

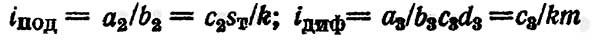

Уравнение кинематической цепи

По рассчитанному значению iпод подбирают сменные колеса при заданной подаче или непосредственно по таблицам, имеющимся на станке.

Рис. 2. Схема установки фрезы относительно нарезаемого червячного колеса при расположении базового торца:

а — сверху; б — снизу;

1 — подставка; 2 — заготовка; 3 — контрольная линейка; 4 — мерная плитка; 5 — контрольная оправка; 6 — главная плоскость червячного колеса; 7 — стол станка

Фрезу и заготовку сближают до тех пор, пока расстояние между их осями не станет равным заданному в чертеже межосевому расстоянию нарезаемой червячной передачи. Устанавливают упор для автоматического выключения подачи при получении требуемой высоты зуба (т. е. заданного расстояния между осями инструмента и обрабатываемого колеса). Нарезание колес с применением тангенциальной передачи. Вместо обычного суппорта на салазках станка устанавливают тангенциальный суппорт. Работают механизмы, приводящие во вращение фрезу и стол с заготовкой и обеспечивающие тангенциальную подачу. Вращение стола должно быть связано с вращением фрезы для получения нужного числа зубьев и с тангенциальной подачей фрезы, которая сообщает столу дополнительный поворот, пропорциональный величине подачи. Следовательно, должны быть настроены гитары скоростей, деления, подачи и дифференциала. Сменные колеса гитар скоростей и деления подбирают так же, как и при нарезании косозубых цилиндрических колес.

Формулы для настройки гитар подач и дифференциала имеют следующий вид:

где sт — тангенциальная подача, мм/об; k — число заходов фрезы; т — осевой модуль нарезаемого колеса, мм; с2 и с3 — коэффициенты, зависящие от кинематики данного станка и суппорта.

Значения коэффициента с3 для некоторых станков приведены в табл. 1.

табл. 1. Значения коэффициента с3 для настройки гитары дифференциала при нарезании червячных колес с помощью тангенциального суппорта

По найденным значениям iпод и iдиф подбирают сменные колеса. Сменные колеса гитары подач могут быть также подобраны при заданной подаче по имеющимся на станке таблицам. Рекомендуемые режимы резания при нарезании червячных колес червячными фрезами указаны в табл. 2. Основное (в мин) время, необходимое для нарезания червячных колес, определяют по формулам.

табл. 2. Режимы резания при нарезании червячных колес червячной фрезой (обрабатываемый материал — бронза HB 120—180, чугун HB 170—250)

При нарезании с радиальной подачей

T0 = [(h+ 0,8m)*z]/(n*sp*k) ;

при нарезании с тангенциальной подачей

T = L*z/(n*sт*k2)

где h — высота зубьев колеса, мм; n — частота вращения фрезы, об/мин; z — число зубьев нарезаемого колеса; L—длина хода фрезы в направлении подачи, мм.

Формулы для определения хода фрезы в направлении подачи с учетом перебега, равного 5 мм:

при нарезании за один проход

L = (0,11z+ 7,5) m + 5

при нарезании за два прохода:

первый L = (0,11z + 6) т + 5

второй L = (0,11z + 4,4) т + 5

НАРЕЗАНИЕ ШЛИЦЕВЫХ ВАЛОВ

Наибольшее распространение имеют шлицевые соединения с эволь-вентной и прямоугольной формой зубьев. Центрирование шлицевых соединений может быть по наружному или внутреннему диаметру либо по ширине шлицев. Зубья шлицевых эвольвентных соединений аналогичны зубьям обычных прямозубых передач и отличаются от них размерами. Их нарезают так же, как и обычные зубчатые колеса. Шлицевые прямозубые валы нарезают методом обкатки на шлице-фрезерных и зубофрезерных станках. При нарезании шлицевых валов механизмы шлицефрезерных станков должны обеспечить вращение фрезы и нарезаемого вала и подачу фрезерного суппорта вдоль оси нарезаемого вала. Для этого служат кинематические цепи станка: скоростная цепь от электродвигателя к фрезерному шпинделю; делительная цепь, связывающая вращение фрезы и нарезаемого вала для обеспечения заданного числа шлицев; цепь подачи, связывающая осевое перемещение суппорта с вращением нарезаемого вала. Настройке подлежат гитары скоростей, деления и подач.

Шлицефрезерные станки (табл. 4) подобны горизонтальным зубофрезерным станкам, но более просты по конструкции и кинематике, в частности они не имеют дифференциальной цепи, необходимой в зубофрезерных станках, для нарезания косозубых колес.

табл. 4 Технические характеристики шлицефрезерных станков.

Для каждого размера диаметра вала и числа шлицев требуется отдельная фреза. Червячные шлицевые фрезы (рис. 6) по конструкции подобны червячным фрезам для цилиндрических колес и отличаются от них лишь формой профиля зубьев.

Рис. 6. Шлицевые фрезы:

а — без усиков; 6 — с усиками

Шлицевые фрезы бывают обычные без усиков, с усиками и с удлиненным зубом. Фрезы с усиками применяют для обработки валов при центрировании по внутреннему диаметру. Усики образуют выемку у основания зуба (см. рис. 6).

Основные размеры червячных шлицевых фрез и число допускаемых переточек приведены в табл. 5

табл. 5 Основные размеры (в мм) и число переточек чистовых червячных фрез (см. рис. 6) для шлицевых валов с прямобочным профилем

Примечание. Допускаемый износ по задней поверхности фрезы при чистовой обработке 0,2-0,4 мм; при черновой — 0,6 — 0,8 мм.

Шлицевые фрезы перетачивают по передней поверхности. При расчете числа переточек допускаемую толщину стачиваемого слоя принимают равной 2/3 ширины зуба, а слой, снимаемый при одной переточке, 1 мм.

Режимы резания при нарезании шлицевых валов червячными шлицевыми фрезами из быстрорежущей стали приведены в табл. 6. Усики являются слабым местом фрезы, поэтому подачи и скорости резания для фрез с усиками принимают меньшими, чем для фрез без усиков.

табл. 6 Режимы резания при нарезании прямоугольных шлицев червячными фрезами (обрабатываемый материал — углеродистая и легированная сталь HB 190)

табл. 7 Глубина врезания червячных шлицевых фрез

Технологический маршрут изготовления червяков и червячных колес.

Нарезание червяков и червячных колес

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 106, а). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 106, б). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 106, в). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 106, а).

На рис. 106, б показан способ нарезания витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 106, в) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (рис. 107). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков является нарезание червяка долбяком (рис. 108). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (рис. 109).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v ≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс)..

Обработка червячных колес осуществляется на зубофрезерных станках червячными фрезами тремя методами:

При методе радиальной подачи заготовка 1 (рис. 110, а), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 110, б) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 111 показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 112); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Технологический процесс изготовления червяка

Читать далее: Технологичность конструкции детали

Технологический процесс изготовления червяка. Дипломный проект Головатюк Е.А. – Тольятти, ТГУ, 2007.

Нарезание червяков и червячных колес

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 106, а). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (рис. 106, б). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 106, в). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти червяки более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 106, а).

На рис. 106, б показан способ нарезания витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 106, в) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (рис. 107). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков является нарезание червяка долбяком (рис. 108). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (рис. 109).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v ≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс)..

Обработка червячных колес осуществляется на зубофрезерных станках червячными фрезами тремя методами:

При методе радиальной подачи заготовка 1 (рис. 110, а), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 110, б) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 111 показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 112); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Наша компания принимает заказы на металлообработкуу, чтобы сделать заказ или получить информацию по интересующим вопросам, свяжитесь с менеджерами нашей компании по телефонам +7 967 780 43 30, +7 917 856 82 24, по электронной почте info@inmet16.ru или отправьте сообщение через форму обратной связи.