что дает полировка клапанов

тюнинг головки двигателя

Камера сгорания

При изучении тюнинга камеры сгорания, не лишним будет ознакомиться со статьей >> увеличение степени сжатия

так эти виды тюнинга влияют друг на друга.

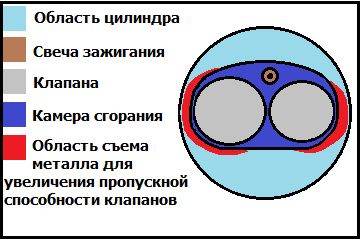

Пространство «уши» вокруг клапанов

Если с умом доработать пространство в камере сгорания, проходящее близко к клапанам при их открытии, то можно значительно увеличить пропускную способность, повысив тем самым наполнение и мощность двигателя. В «двух-клапанном цилиндре» если камера сгорания имеет компактное строение, часть окружности тарелок клапанов, большую часть пути движется близко к краю камеры сгорания, создавая зону малой проходимости для топливовоздушной смеси и для выпуска сгоревших газов. Если эту зону расширить то можно увеличить наполнение цилиндров и соответственно поднять мощность.

В куполообразных камерах сгорания, либо в головках блока с V образным расположением клапанов друг относительно друга, данная технология обработки малоэффективна, так как клапана при открытии движутся к центру цилиндра и отходят при этом от стенок на приличное расстояние.

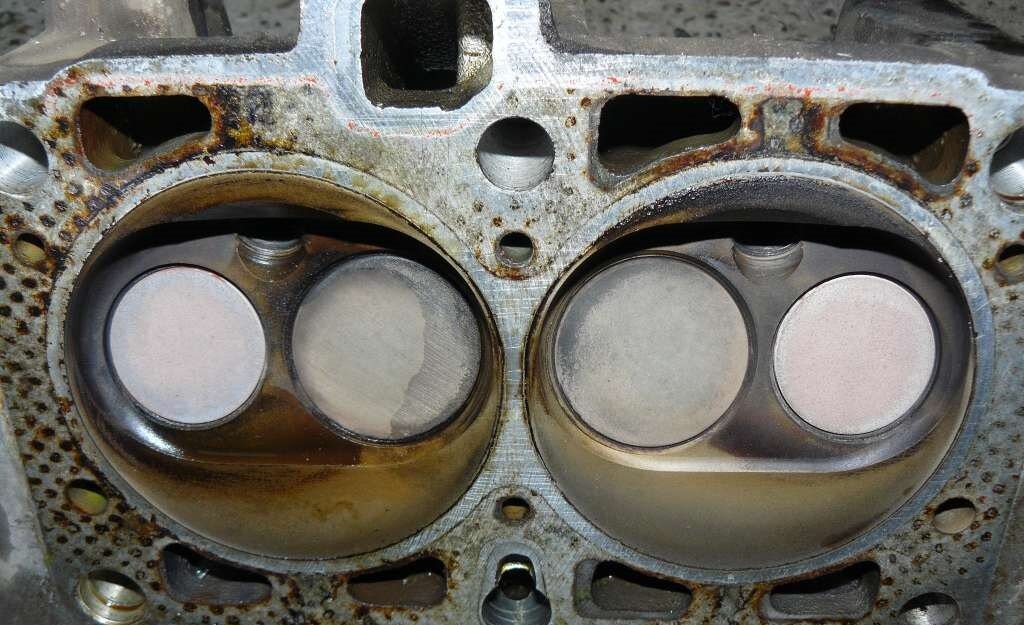

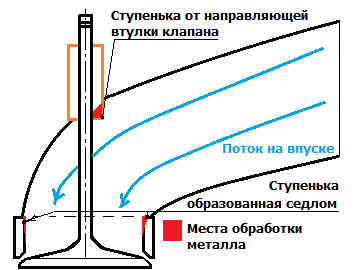

Просаженность седел клапанов

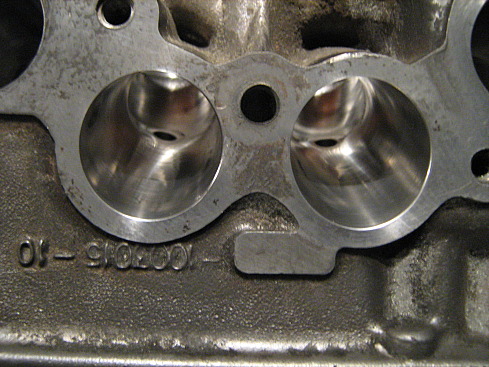

Седла клапанов, иногда имеют углубленное местоположение в камере сгорания (Просаженность клапанов может возникнуть в следствии кап. ремонта, большого пробега, тюнинга связанного с повышением подъема клапана за счет установки другого распредвала итд.) В начале открытия впускного клапана (на 1-2 мм) топливовоздушная смесь будет испытывать значительные затруднения, проникновению в цилиндры двигателя. В случае с выпускным клапаном уступ будет мешать очистке цилиндров от выхлопных газов в конечной фаэе выпуска. Наличие неровностей и острых углов очень сильно сказывается на «продувке цилиндров», (очень важной фазе работы двигателя, когда оба клапана открыты на малую величину)

Поправить положение можно сглаживанием всех острых кромок вокруг седел клапанов. Все операции по обработке камеры сгорания, желательно выполнять с вставленными (ненужными) клапанами, для защиты рабочих кромок седел клапанов от повреждений.

Выступы седел клапанов

При установке седел клапанов в головку блока образуются уступы во впускных и выпускных каналах, из за несовершенства самой отливки и прямых цилиндрических форм седел. Места сопряжений стоковых деталей, обычно никак не обрабатываются. Даже если заводом предусмотрена обработка мест стыковки седел клапанов и головки блока, выполнена она посредственно с образованием новых уступов, так как обработка предусматривает лишь прохождение фрезой, что не дает необходимого качества при обработке сложных, изогнутых поверхностей. Сглаживание мест сопряжения тела головки блока с седлами клапанов, дает очень хорошие результаты, в плане уменьшения сопротивления потоку и как следствие повышения наполнения цилиндров двигателя.

Увеличение диаметра седла клапана

Одним из самых действенных видов тюнинга для головки блока, считается увеличение диаметра впускных и выпускных клапанов. Операция очень спецефическая требует подбора новых клапанов, седел клапанов и спецефического оборудования для совершения этой процедуры.

К стати, если внутренний диаметр седел увеличен, то не обязательно оставлять прежние клапана, можно заменить их на новые, с большим диаметром тарелки.

Стыковка коллекторов с головкой

Необходимость в подгонке внутренних поверхностей впускных и выпускных коллекторов, к аналогичным каналам головки блока, обуславливается неточным их изготовлением и отсутствием подгонки в процессе сборки на заводе изготовителе. Тем не менее гладкий переход от коллектора к каналам головки очень важен для хорошгего наполнения двигателя. Если убрать все уступы, то поток топливо-воздушной смеси, меньше встретит на своем пути препятствий и большее количество смеси попадет в цилиндры двигателя.

Прилегающая поверхность впускного коллектора

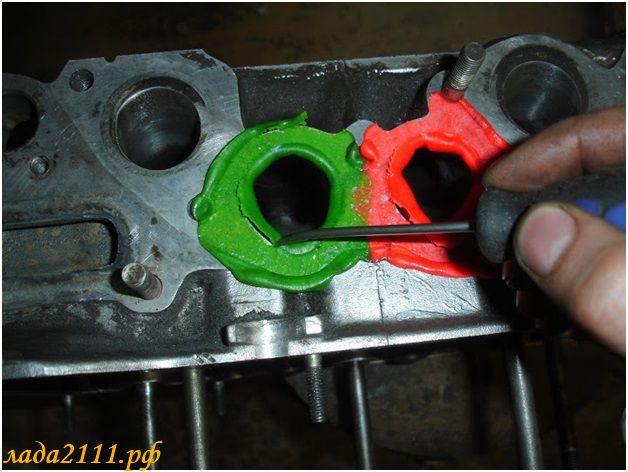

Прилегающие поверхности впускного коллектора и головки блока необходимо тщательным образом обработать до получения полной стыковки. Для начала желательно посадить коллектор на штифты, для жесткой фиксации коллектора относительно головки блока. Далее отметить места несостыковок «маркером» (как вариант, поверхности смазать краской, после высыхания разъединить, при разломе будут видны места выступов металла на обоих поверхностях) Чтобы метки не стирались, процарапать по контуру шилом, после чего обработать поверхности шарошками до получения полной стыковки.

2 Метод. Воспользоваться пластилином

1.Нанести пластилин на стыковочную зону и частично внутри каналов ГБЦ.

2. Присыпать мелкой стружкой, пылью идр. Разделительный материал, нужен чтоб не слиплись поверхности при стыковке.

3. Присоединить коллектор к ГБЦ и притянуть болтами до неполного выдавливания пластилина из щели. Должно остаться 0.5-1мм

4. Отсоединить коллектор и по отпечаткам будет видно где материал ГБЦ выступает.

5. Отчертить шилом и спилить шарошками лишнее.

6. Повторить процедуру для коллектора, так как первые 5 пунктов определяют зону выступания только ГБЦ.

Операции по выявлению мест обработки (съема металла), головки блока для лучшей стыковки с коллекторами.

3 Метод. Воспользоваться прокладкой коллектора. Прокладку необходимо приложить поочередно к поверхности стыковки ГБЦ и коллектора. При отчерчивании мест съема металла, обратить особое внимание, на точность совпадений отверстий крепления либо штифтов, так как они являются ориентирами.

Немного отклонюсь от темы и замечу, что весьма не лишним будет состыковать и сгладить все резкие уступы всех деталей находящихся на впуске, так как они создают весьма значимое сопротивление, потоку топливовоздушной смеси.

Детали создающие сопротивление на впуске для инжекторных или карбюраторных систем:

— Ступеньки стыковки дросселя с впускным коллектором и впускным трубопроводом

— Не совершенная форма дроссельной заслонки

— Не совершенная форма массового расходомера воздуха

— Не совершенная форма впускного коллектора

— Гофрированный впускной трубопровод

— Воздушный фильтр

— Стыковочное место карбюратора с впускным коллектором и термоизолирующей вставкой

Прилегающая поверхность выпускного коллектора

Если выпускной коллектор имеет внутренние диаметры патрубков те-же, что и на головке блока цилиндров, то их так же необходимо состыковать. если отверстия труб выпускного коллектора значительно больше отверстий в головке блока цилиндров, то растачивать головку не нужно, ибо сея мера сделана специально, чтоб ограничить обратное давление с системы выпуска обратно в цилиндры. (выхлопные газы испытывают значительное сопротивление, встречаясь с ступенькой образованной меньшим отверстием на головке блока.)

Увеличение впускных и выпускных каналов

Увеличение диаметра впускных и выпускных каналов уменьшает сопротивление движению газов, но так же уменьшается и скорость их движения. Что хорошо для высокооборотистых моторов и плохо для мотора без расчета его работы на высоких оборотах. Увеличение диаметра каналов малоэффективно, без увеличения диаметра клапанов. В связи с этим, нужно либо расточить и перепрессовать седла под большие клапана, либо расточить уже имеющиеся седла на небольшую величину, чтоб увеличить диаметр и в зоне клапана, а не только самих каналов.

Срезание части направляющей

Ножка впускного и выпускного клапана стоит посредине каналов, создавая значительное сопротивление на впуске и выпуске. Ситуация усугубляется наличием выступающей части направляющих втулок клапанов и приливом обтекающим их. В «жестком» тюнинге все выступающие части срезаются, а ножка клапана обтачивается на меньший диаметр. Ножку клапана не рекомендуется уменьшать меньше чем на 10%. Торчащий конец направляющей лучше обработать снаружи для получения более обтекаемой формы, так сложнее и менее эффективно с точки зрения наполнения, но срезая часть направляющей уменьшается ее длинна и сильно возрастает износ, особенно с использованием распредвала с увеличенным подъемом клапана. При полном срезании выступа направляющей, можно несколько скомпенсировать ее износ, путем замены обычных втулок на бронзовые, имеющие гораздо более высокую износостойкость чем обычные.

Обработанные направляющие клапанов, для обеспечения меньшего сопротивления потоку.

Полное срезание направляющих клапанов, для обеспечения еще более лучшего наполнения цилиндров. В ущерб долговечности клапанного механизма.

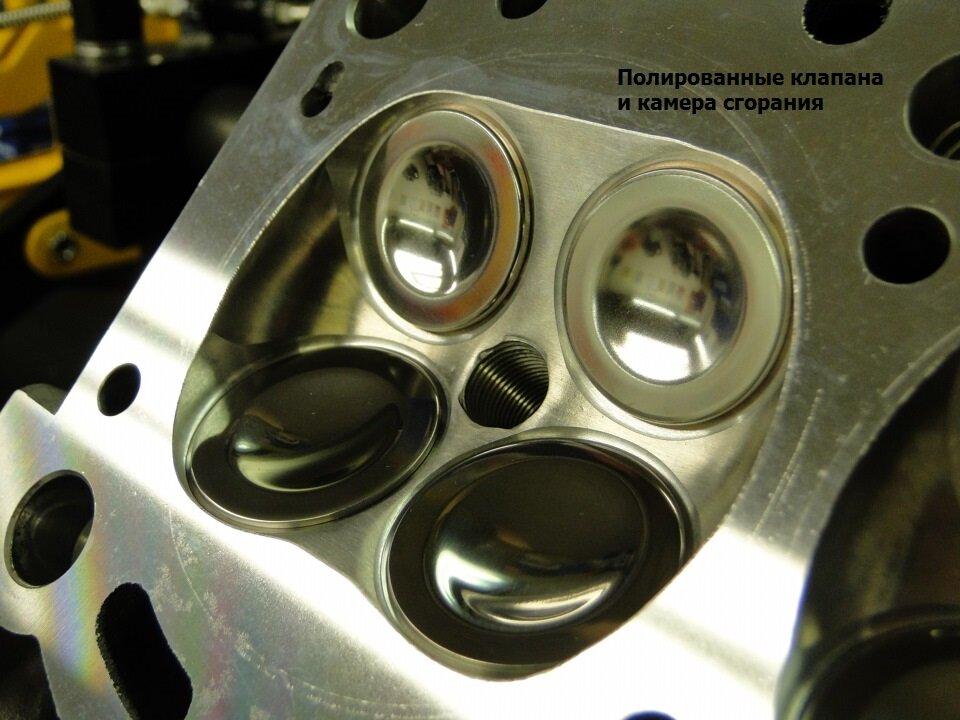

Что стоит полировать, что не стоит

Все детали находящиеся внутри камеры сгорания включая саму камеру и днище поршня, полировать однозначно стоит.

Детали камеры сгорания

Доработанный впускной и выпускной клапан.

Камера сгорания.

Днище поршня.

Невооруженным глазом не видно но под микроскопом, с виду гладкий металл выглядит, как горные массивы с массой выступов и впадин. Полировка сглаживает эти неровности тем самым фактическая площадь контактирующей поверхности уменьшается.

При полировке металла уменьшается площадь контакта сгоревших газов с поверхностями внутри камеры сгорания, благодаря чему уменьшается отдача тепла и газы при расширении смогут совершить больше полезной работы, ведь если температура газа понижается понижается и его давление, что ведет к потере мощности.

Более подробно ознакомиться с тепловыми потерями можно перейдя по ссылке >> Тепловые потери

Еще один плюс вытекающий из первого:

Так как тепла в металл уходит меньше, понижается температура рабочих поверхностей (поршня, клапанов, камеры сгорания) что благотворно сказывается на детонационной стойкости двигателя и стойкости к перегревам. Так-же, полировка и сглаживание всех острых углов, уменьшает аэродинамическое сопротивление при движении газов на впуске и выпуске. (особенно при прохождении через узкие щели, при начальном открытии впускного клапана, продувке, итд) Полировка препятствует отложениям нагара, уменьшает концентрацию напряжений, понижая возможность образования трещин в камере сгорания и клапанах.

Для тех кому полировка кажется трудным делом. Совет! Попробуйте полировать специальным фетровым кругом к болгарке. Стоит около 100 руб. На больших оборотах, с помощью обычной пасты гои, полировка идет очень быстро и доставляет массу удовольствия!

Что не стоит полировать

Впускные и выпускные каналы полировать не стоит. Во первых из за труднодоступности полировать внутренние каналы очень долго и нудно. Во вторых на впуске из за очень гладкой поверхности образуется пленка из бензина которая периодически срывается в поток образуя неравномерную работу двигателя на малых нагрузках. Особенно пагубно сказывается полировка для двигателя с карбюраторной системой питания и моновпрыска, так как топливовоздушная смесь движется через весь впускной тракт, полностью проходя по впускным каналам. Для каналов достаточно шлифованной гладкой поверхности, без ненужной, а иногда и вредной полировки.

Форма седел клапанов

Форма седел клапанов очень сильно влияет на процесс наполнения двигателя, особенно в моменты не полного открытия или закрытия клапана. Газам, приходится проникать через узкую щель и только хорошая аэродинамика клапана и фасок седел клапанов, может помочь, уменьшить сопротивление и позволить большему количеству топливной смеси попасть в цилиндры, либо помочь освободиться от отработавших газов.

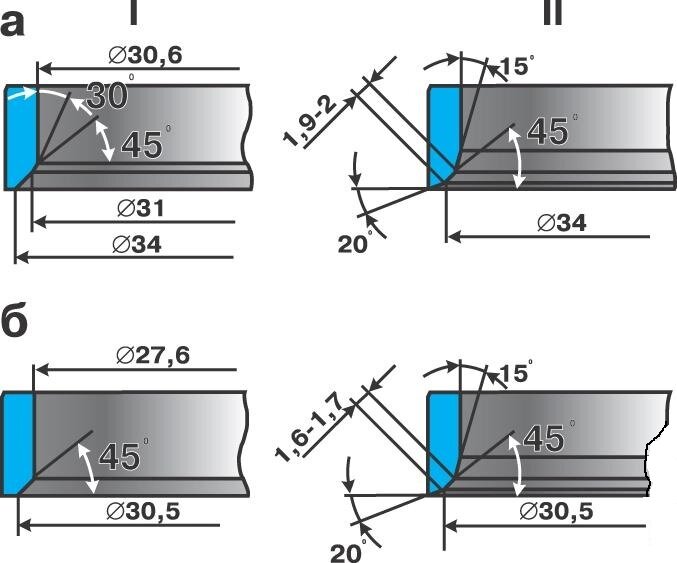

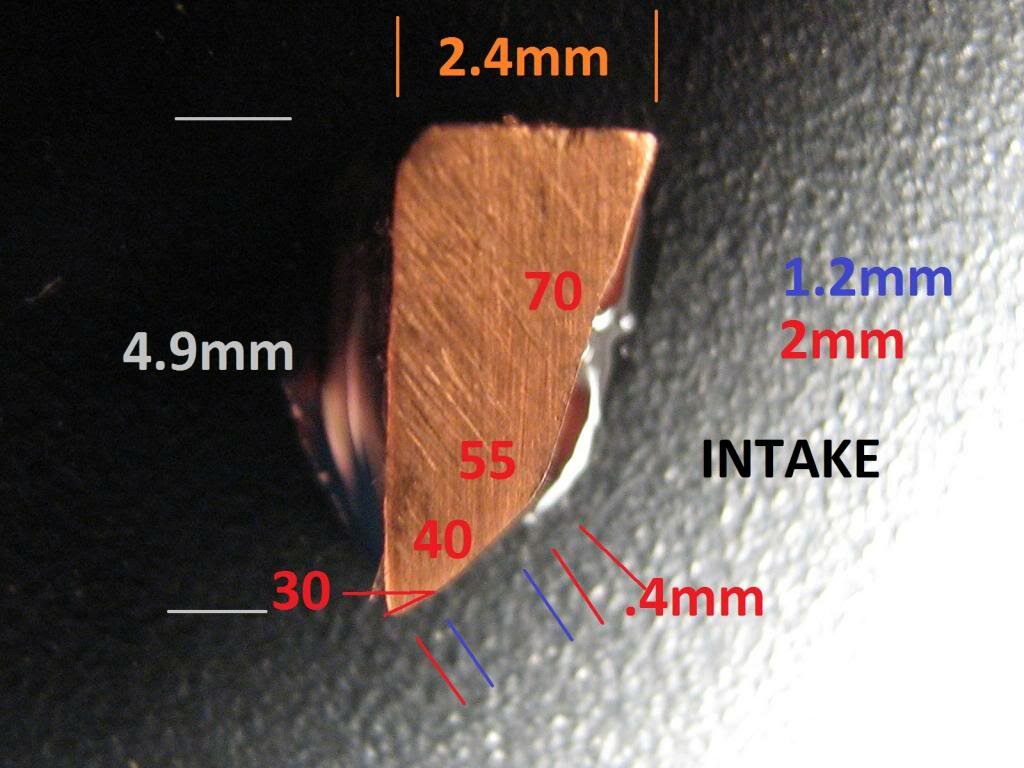

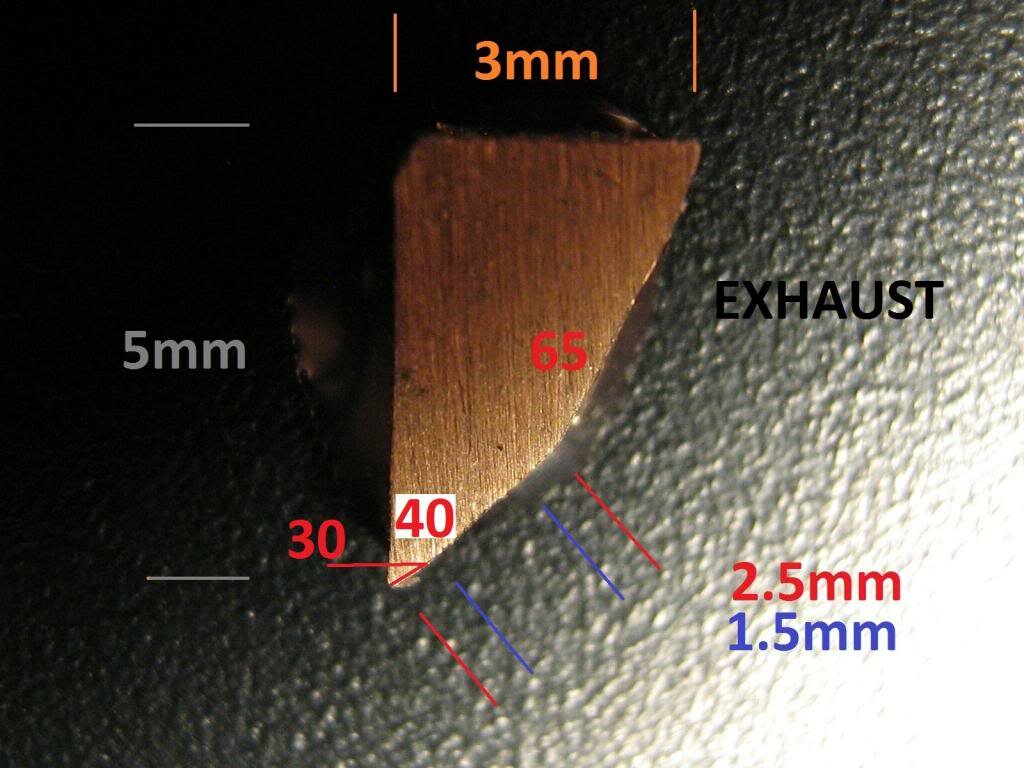

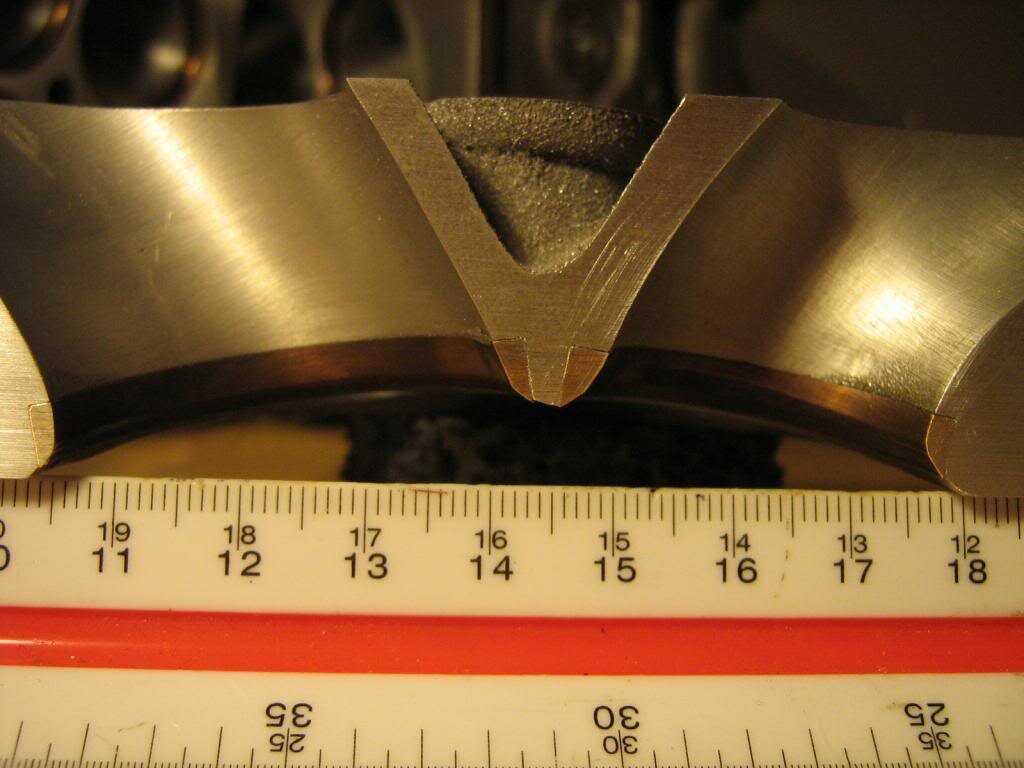

Проще говоря плоскую и очень широкую заводскую фаску на седлах клапанов, можно превратить в более скругленную, добавив еще пару фасок а иногда и более. На рисунке ниже пример стоковой фаски I и обработанной, с образованием 3 фасок II. а впускное седло б выпускное. Ширина рабочей фаски подбирается исходя из диаметра клапана.

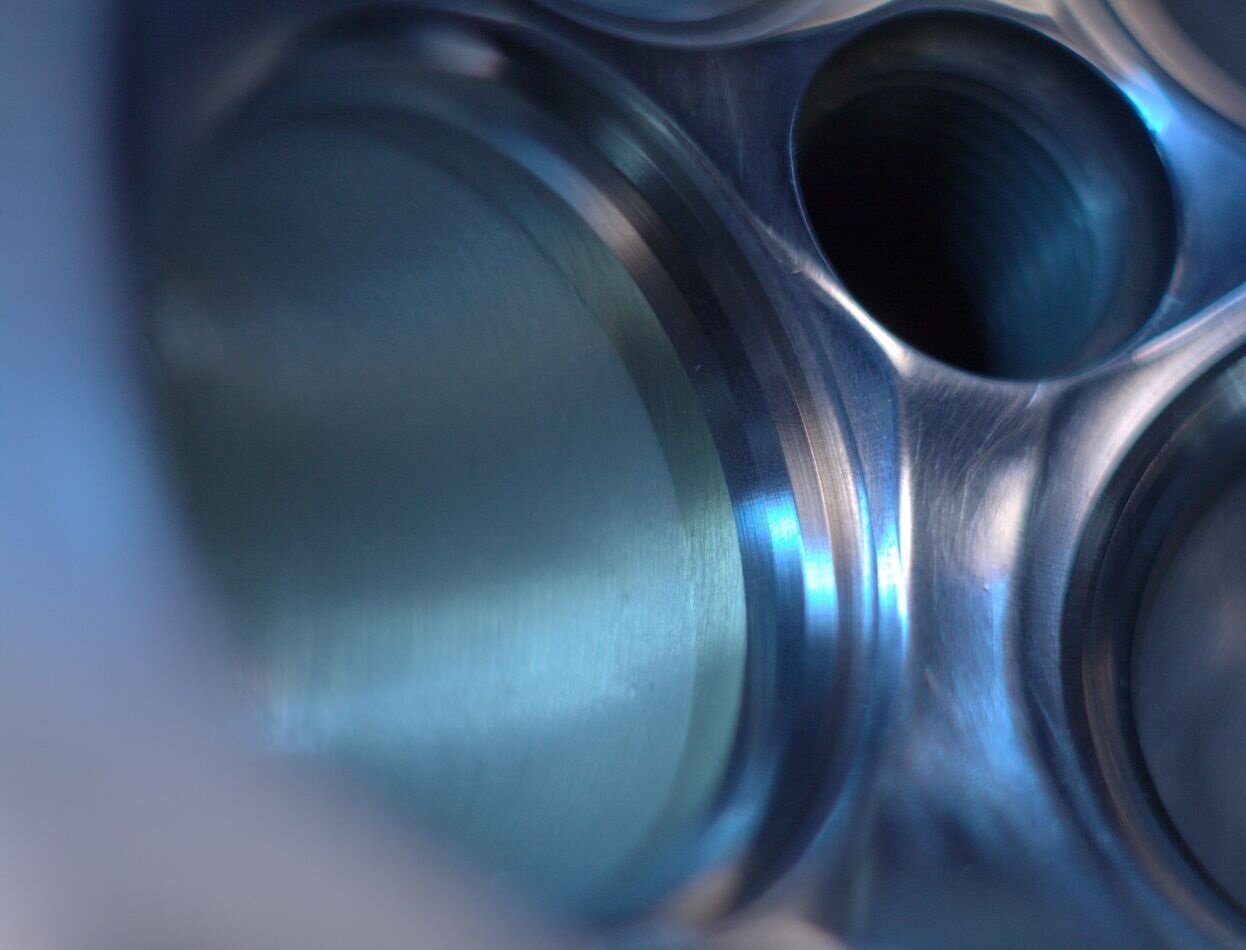

Несколько фотографий головки двигателя формулы один в разрезе. Очень хорошо видно и можно проанализировать форму седел клапанов болида. Фаски на ф1 фактически скруглены и обеспечивают идеальные условия для беcпрепятственных движений газов.

Итог. Естественно всех интересует результат от вышеперечисленных доработок и стоит ли браться за столь глубокое и сложное вмешательство в конструкцию двигателя. Результат зависит от многих факторов, но можно с уверенностью сказать, что мощность поднимется весьма и весьма заметно. На собственном опыте проверено, что качественно выполненный тюнинг головки двигателя, добавляет значительное количество лошадей, даже без использования более «резвого» распредвала. Так как используется стандартный распредвал, двигатель останется таким же эластичным и будет очень комфортно на нем передвигаться, в обычных режимах.

Полировка клапанов

зашел в автозапчасти за новыми клапанами. на одной витрине лежали ВАЗовские и субаровские клапана. ТАЗиковские вообще не порадовали, в голове застряла мысль о качество японских и наших запчастей.

не судите строго. делал в первый раз =))))))))))))))))))))

понятно, удачи в постройке, надеюсь от этого будет «+» не большой. =)

спасибо. думаю будет.. камеры сглаженные, поршня хром и клапана зеркальные. конечно будет +

точно никакого минуса не будет.

первый раз мотор сам строю. отношусь к постройке, как к изготовлению ювелирного изделия. все идеально блестит и все четко

http://ametric.ru/» target=»_blank»>

я то-же полировал клапана, правда на классику, при вскрытие гбц нагара на клапанах на порядок меньше чем обычно было, несмотря на богатую смесь. когда клапана нагреты нагар не цепляется за «абразив»

вот-вот я про тоже говорю. и на нагретых клапанах смесь слизывает нагар. он не цепляется

еще типа «g-drive» или «ultimate» еще залить. вообще всё прочистит полный бак

только смысла в этом мало?

да первое время очень не большое на них не будет отложений, когда на них уже что-то прилипнет они обрастут нагаром как сток

я ради принципа вскрою бошку после обкатки. посмотрим. 5000 откатаю. я уверен, почему то. в зеркало х. кто когда запалирует. чтобы ни одной риски не было.

мы делали почти тоже самое на субарике gc sti. после полировки тупила в первое время (100 км), потом проявил характер.

так попер. встретил на пути 911 порш. но после 190 км.ч СОСка (911), красавец,мордой вверх, к небу. он все равно обошел после 190. было 430 сил против 500 сил почти

все такие теоретики прям пипец. а на практике хоть 1 пример есть.

я ради принципа вскрою бошку после обкатки. посмотрим. 5000 откатаю. я уверен, почему то. в зеркало х. кто когда запалирует. чтобы ни одной риски не было.

мы делали почти тоже самое на субарике gc sti. после полировки тупила в первое время (100 км), потом проявил характер.

так попер. встретил на пути 911 порш. но после 190 км.ч СОСка (911), красавец,мордой вверх, к небу. он все равно обошел после 190. было 430 сил против 500 сил почти

все такие теоретики прям пипец. а на практике хоть 1 пример есть.

Это 1% от собранных и настроенных нами моторов. У меня прошивок от них на 500 мб в рабочем ноуте. С 2008 года всегда первое место в ЧЧ по драгу. Ты же собрал первый мотор.

Через 5000 можешь не напрягаться и не разбирать мотор. Я снимал ресивер на своем после 25000 и клапаны были идеально чистые, несмотря на то, что были не полированые.

http://ametric.ru/» target=»_blank»>

Количество пользователей, читающих эту тему: 0

0 пользователей, 0 гостей, 0 скрытых пользователей

Увеличивает ли мощность двигателя полировка коллекторов?

«Действительно ли путем полировки коллекторов можно увеличить мощность двигателя?

Владислав Раскин, г. Минск».

Автоспортсмены не случайно увлекаются полировкой коллекторов. Действительно, такая доработка в комплексе с другими мероприятиями позволяет повысить мощность двигателя.

При массовом производстве двигателей устранять подобные «недоработки» экономически невыгодно, так как коллекторы имеют очень сложную конфигурацию. А вот в «домашних» условиях эта задача вполне выполнима.

Полировка выпускного коллектора положительно отражается на мощности любого типа двигателей, так как при меньшем сопротивлении на выпуске улучшается очистка цилиндров от отработавших газов, что способствует лучшему их наполнению свежим зарядом. А чем больше в цилиндрах сгорает топливовоздушной смеси, тем выше выдаваемые двигателем крутящий момент и мощность.

Такая обработка коллекторов улучшает силовые характеристики моторов с распределенным и непосредственным впрыском топлива. В таких системах питания бензин подается форсунками в зону впускного клапана или в цилиндры, поэтому на стенках впускного коллектора оно не оседает, а значит, не стекает в цилиндры.

Стоит заметить, что полировать коллекторы серийных моторов вряд ли имеет смысл, так как наибольший эффект от этой операции проявляется на оборотах, близких к максимальным, и особенно в спортивных высокооборотистых двигателях. При обычной езде, когда стрелка тахометра редко приближается к красной зоне, ощутить увеличение сил от такой модернизации практически невозможно. В то же время полировка каналов коллектора – процесс трудоемкий, требующий специального инструмента, терпения и времени.

Улучшить наполняемость цилиндров свежим зарядом можно убрав ступеньку перехода от коллектора к впускному окну головки блока. Этот барьер образуется в результате несоответствия конфигурации и размеров стыкующихся каналов го-ловки блока цилиндров и коллектора. Именно эта ступенька создает серьезные препятствия для впуска свежего заряда.

Полировка клапанов гбц что дает

Подробно о тюнинге атмосферного двигателя — Шлифовка каналов

Это одна из популярных доработок верха мотора, которую частенько выполняют своими силами. Причем шлифовку каналов в ресивере, впускном коллекторе и на входе в ГБЦ и совмещение всех этих элементов без «ступенек» — доработка полезная да же на стоковом моторе, а на доработанном — просто вещь необходимая, особенно на ВАЗовских двигателях. Отмечу, что это так же можно и нужно проделывать устанавливая ресивер.

Операция может отличаться в зависимости от типа ГБЦ (8 или 16кл.), от вида ресивера – будет он совмещаться с приемным коллектором или будет изготовлен сразу с установкой на ГБЦ. Но не зависимо от этого – разберем самую сложную ситуацию — это операция на стоковой головке со штатным ресивером установленный на ВАЗ 2110 с 8кл. головкой, так как на всех остальных двигателях – ситуация будет аналогичная, при условии установки ресивера, который встает вместо штатного ресивера и коллектора одновременно и выполненного из хорошего материала – шлифовать и совмещать нужно будет только место совмещения ГБЦ и «ног» ресивера, убирая ступеньку на прокладке и шлифуя каналы в ГБЦ.

Что дает шлифовка каналов? Внутреннее строение впускного тракта литого коллектора ВАЗ 2110 сама по себе неровная и шероховатая, вдобавок имеет ряд заводских дефектов, а места стыковки ресивера с коллектором и коллектора с ГБЦ – имеют так называемую – «ступеньку» в местах стыковки и выступающие края прокладок. Эти дефекты мешают наполнению цилиндров за счет потерь вызванных этими факторами, в свою очередь понижаю мощность.

Истории наших читателей

«Гребаный таз. «

Всем привет! Меня зовут Михаил, сейчас расскажу историю о том, как мне удалось обменять двенашку на камри 2010г. Все началось с того, что меня стали дико раздражать поломки двенашки, вроде ничего серьезного не ломалось, но по мелочи, блин, столько всего, что реально начинало бесить. Тут и зародилась идея о том, что пора менять машину на иномарку. Выбор пал на таёту камри десятых годов.

Да, морально то я созрел, а вот финансово никак не мог потянуть. Сразу скажу, что я против кредитов и брать машину, тем более не новую, в кредит это неразумно. Зарплата у меня 24к в месяц, так что насобирать 600-700 тысяч для меня практически нереально. Начал искать различные способы заработка в интернете. Вы не представляете сколько там развода, чего только не пробовал: и ставки на спорт, и сетевой маркетинг, и даже казино вулкан, в котором удачно проиграл около 10 тысяч(( Единственным направлением, в котором мне, казалось, можно заработать — это торговля валютой на бирже, это называют форексом. Но когда начал вникать, понял что это оочень сложно для меня. Продолжил копать дальше и наткнулся на бинарные опционы. Суть та же, что на форексе, но разобраться намного проще. Начал читать форумы, изучать трейдерские стратегии. Попробовал на демо счете, потом завел реальный счет. Если честно начать зарабатывать удалось не сразу, пока понял всю механику опционов, слил около 3000 рублей, но как оказалось это был драгоценный опыт. Сейчас зарабатываю 5-7 тыс. рублей в день. Машину удалось купить спустя пол года, но как по мне это неплохой результат, да и дело не в машине, у меня изменилась жизнь, с работы естественно уволился, появилось больше свободного времени на себя и семью. Будете смеяться, но работаю прямо на телефоне)) Если ты хочешь изменить свою жизнь как я, то вот что советую сделать прямо сейчас:

1. Зарегистрируйтесь на сайте

2. Потренируйтесь на Демо-счете (это бесплатно).

3. Как только что-то будет получаться на Демо-счете, пополняйте РЕАЛЬНЫЙ СЧЕТ и вперед, к НАСТОЯЩИМ ДЕНЬГАМ!

Также советую скачать приложение на телефон, с телефона работать намного удобнее. Скачать тут.

По хорошему дорабатывать нужно как впускные каналы, так и выпускные, но с выпускными проще – там достаточно доработать ГБЦ (об этом ниже) и увеличить диаметр отверстий. А вместо чугунного выпускного коллектора ВАЗ – установить паука с выхлопом увеличенного сечения труб (см. раздел прямоточный выхлоп).

Есть много способов доработать ГБЦ, но мы рассмотрим основной, который реально осуществить в домашних условиях:

Для доработки каналов, в домашних условиях обычно используют шкурку и дрель и набор фрез или небольших камней мо металлу.

|

Доработать седло клапана так же можно вручную, но без определенного опыта не советую этим заниматься так как можно повредить седло и клапан не до конца будет перекрываться.

Совмещение коллектора и ГБЦ — делается следующим образом: после того, как вы отполируете (отшлифуете) каналы в коллекторе и ГБЦ, нужно намазать примыкающую поверхность коллектора – густым маслом (солидол), пластилином или другим аналогичным материалом и приложить к ГБЦ. Потом снимаем и смотрим оттиск, перекрытие каналов должно быть без ступенек, а они будут.

|

Отмечаем острым предметом края перекрытия и шлифуем дальше, пока не добьемся максимального совпадения. После чего берем прокладку и прикладываем, края прокладки впускных каналов будут выступать в роли ступеньки и их тоже нужно сошлифовать в размер получившихся отверстий с максимальным перекрытием.

Аналогичную операцию проделываем с парочкой ресивер и коллектор.

Полировка ГБЦ, впуска и выпуска.

Некоторые мастера говорят, что полировать каналы головки блока цилиндров нельзя. Так ли это? В головке блока цилиндров есть каналы, соединяющие впускные клапаны с впускным коллектором, и, соответственно, каналы, соединяющие выпускные клапаны с выпускным коллектором.

Впускные каналы изнутри действительно не стоит делать идеально гладкими. При пуске непрогретого двигателя и его работе в первые секунды после пуска топливо-воздушная смесь оседает на стенках впускного тракта. Микронеровности на их поверхности задерживают жидкость, которая образует тонкую пленку. Если каналы отполированы до зеркального блеска, топливо с них стекает, и капли, увлекаемые воздушным потоком к цилиндрам, ухудшают смесеобразование и переобогащают смесь. Пуск мотора усложнится, а работа двигателя на холостом ходу станет неустойчивой.

Кроме того, считается, что некоторая шероховатость стенок впускных каналов, вызывая незначительные завихрения пограничных слоев воздуха, содействует его лучшему перемешиванию с топливом перед поступлением в камеру сгорания, где образуется рабочая смесь. Особенно это касается карбюраторных двигателей.

Однако вышесказанное не означает, что с внутренних поверхностей впускных каналов нельзя убрать облой и прочие неровности литья – как раз это положительно скажется на работе системы питания. Главное, чтобы поверхность не стала слишком гладкой (по терминологии технологов, класс шероховатости – не более 8 – 10).

Что касается выпускных каналов, то гладкая внутренняя поверхность для них только полезна, поскольку ламинарное (без завихрений) движение отработавших газов содействует быстрейшей продувке цилиндров после рабочего цикла.

Все это относится и к внутренним поверхностям впускного и выпускного коллекторов.

Также, нужно добиться точного совмещения фланцев коллектора и головки (карбюратора и коллектора), без уступов и канавок.

В итоге:

Радикального повышения мощности двигателя после обработки каналов ожидать не следует. Однако, работа мотора в некоторых режимах (например, на малых и холостых оборотах) улучшится. Насколько – зависит от того, какими были каналы до тюнинга.

Слепил всё это из разных статей в интернете и добавил немного своего!

Как делается шлифовка головки блока цилиндров своими руками

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т.п.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов. Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Почему антифриз или тосол поадают в цилиндры двигателя и что делать в такой ситуации. Как самому определить наличие тосола в цилиндрах, способы ремонта.

Притирка клапанов: как сделать самому. Для чего и когда нужно притирать клапаны. Как притереть клапана, какую притирочную пасту выбрать. Рекомендации.

На какие неисправности указывает эмульсия на масляном щупе и крышке маслозаливной горловины. Способы самостоятельного определения причин данной проблемы.

Ремонт чугунного или алюминиевого блока цилиндров двигателя при помощи гильзовки. Виды гильз и как гильзы вставляются в блок. Советы и рекомендации.

Когда необходимо растачивать коленчатый вал двигателя, для чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.