чем смазывать 3д принтер

Техническом обслуживание 3D-принтеров

Источник: http://3dtoday.ru/blogs/ceca53837b/maintenance-diy-printer-stand-proud-moidodyr/

Такие машины периодически нуждаются в некотором техническом обслуживании, которое может быть неочевидным для новичка в 3D-печати. Принтер рекомендуется обслуживать по крайней мере раз в месяц. При интенсивном использовании (например, круглосуточная печать) возможно даже чаще.

В этом небольшом посте организованы и подобраны основные мероприятия, которые позволят вам содержать принтер в надлежащем качестве.

Проверка болтовых соединений Очистка вентиляторов и электроники Проверка натяжения ремней

Смазка и очистка направляющих и ходовых шпилек Очистка стеклянного стола Очистка сопла Выравнивание базы

Для того, чтобы приступить к обслуживанию принтера, вам понадобятся:

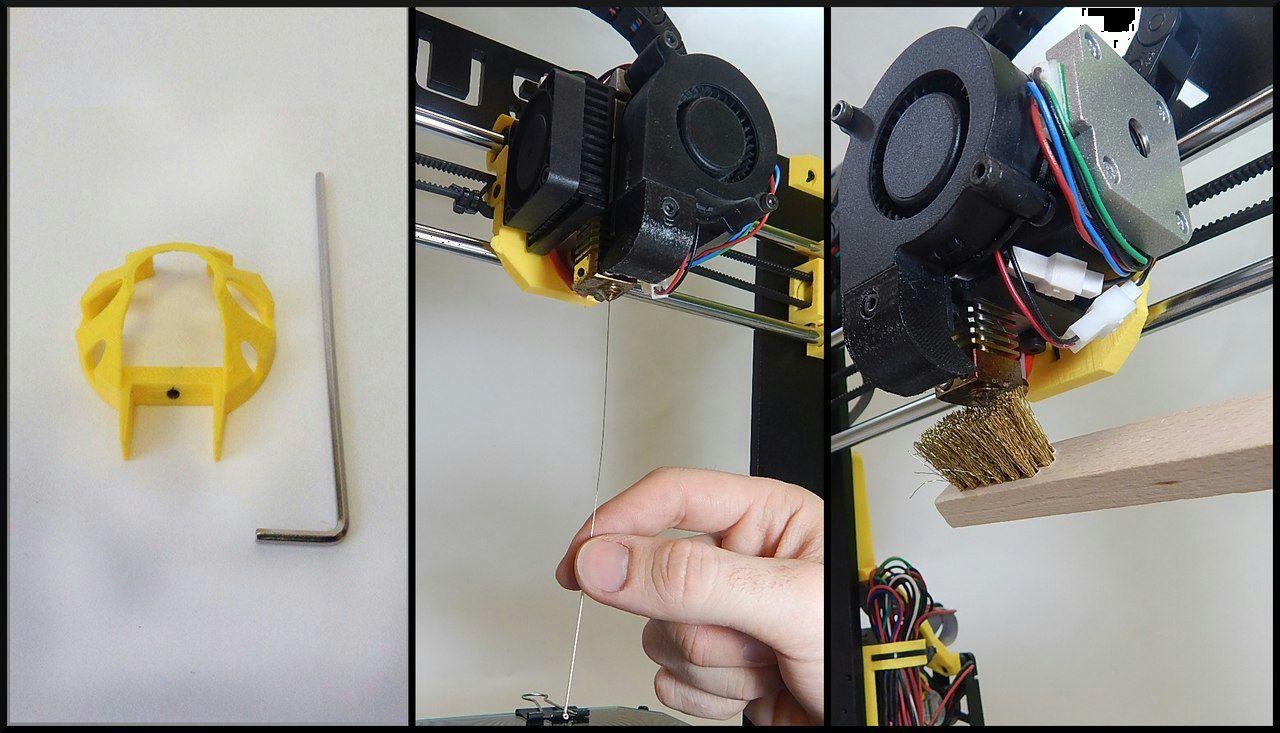

Ключишестигранники M2 и M3 Шпатель Кисть и щётка

Проволочная щётка Смазка (я, например, пользуюсь силиконовой смазкой)

Иглы для прочистки сопла (идут в комплекте Гефестоса). Вместо них с меньшим удобством можно использовать и обычные иглы малого диаметра

1. Проверка болтовых соединений

Вибрации, возникающие при печати, ослабляют болтовые соединения. Логично, что для сохранения высокого качества печати гайки иногда нужно подкручивать.

Лучше всего начинать с болтов, которые “держат” базу:

Затем проверьте винты, которые держат двигатели:

Разобравшись с базой и двигателями, проверьте болты на оси Х:

И, наконец, убедитесь в качественной затяжке шкивов на валах двигателя:

2. Очистка вентиляторов и электроники

Теперь настала очередь электроники. Нет никакой необходимости отключать все провода, но при очистке будьте крайне осторожны и аккуратны, чтобы случайно не повредить какой-нибудь элемент платы.

Теперь очистим вентиляторы экструдера. Для этого переведите каретку в крайнее правое положение и аккуратно снимите левый экструдер. Вместе с ним снимите и радиатор. Привычным движением очистите их щёткой.

Перед тем как отправиться орудовать щёткой дальше, обратите внимание на внутреннюю часть экструдера (раз уж всё равно сняли вентилятор). Скорее всего она окажется в пыли или остатках материала, безжалостно перемолотых прижимным колесом. Если так и есть, очистите область маленькой кистью:

3. Проверка натяжения ремней

4. Смазка и очистка направляющих и ходовых шпилек

Начнём с направляющих. Сначала очистите их бумажным полотенцем. Удалив всю грязь, возьмите чистое полотенце и, капнув на него смазкой, протрите как следует гладкие направляющие.

После того как гладкие направляющие очищены и смазаны, пройдитесь по ходовым шпилькам щёткой. Затем смажьте все гайки передающего стержня оси Z. Не забудьте и про цилиндрические фланцы.

5. Очистка стеклянного стола.

Если вы используете в качестве усилителя адгезии лак, то вы можете заметить, что со временем старые слои лака объединяются в причудливые бугорки, способные серьёзно подпортить первый слой печати. Также иногда на платформе могут остаться кусочки пластика от предыдущей печати (к примеру, элементы рафта).

6. Очистка сопла.

Теперь, с помощью ЖК-экрана верните каретку на “домашнее” положение. (Menu > Control > Move axis > Auto home).

После этого нужно переместить экструдер в точку 100.0 мм X и 160.0 мм Z. Это положение обеспечивает наиболее свободный доступ к хотэнду. Делается это без особых усилий через Jog mode в том же меню, где и auto home.

Теперь нам необходимо извлечь нить пластика (Menu > Control > Filament > Unload).

С этого момента сопло начинает нагреваться, поэтому старайтесь не касаться его, чтобы избежать травм.

После извлечения нити пластика, вставьте в сопло иглу для прочистки и поводите ею вверх-вниз в течении нескольких секунд. Сам экструдер должен оставаться в нагретом состоянии. Эти движения позволяют очистить возможный затор пластика.

Теперь нужно очистить кончик хотэнда снаружи. Соблюдая предельную осторожность, чтобы не повредить кабель термистора или керамический нагреватель, очищаем сопло проволочной щёткой.

После того как вы закончите обслуживание, охладите экструдер (например, отключив сеть). После того как температура упадёт до

40 градусов, верните защитный кожух на место.

7. Выравнивание базы.

Финал.

Вот и конец нашей заметки! После этих простых шагов ваш принтер будет готов к новому бою, а регулярное обслуживание позволит ему ещё долго радовать вас качественной печатью.

Как смазать линейные направляющие

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

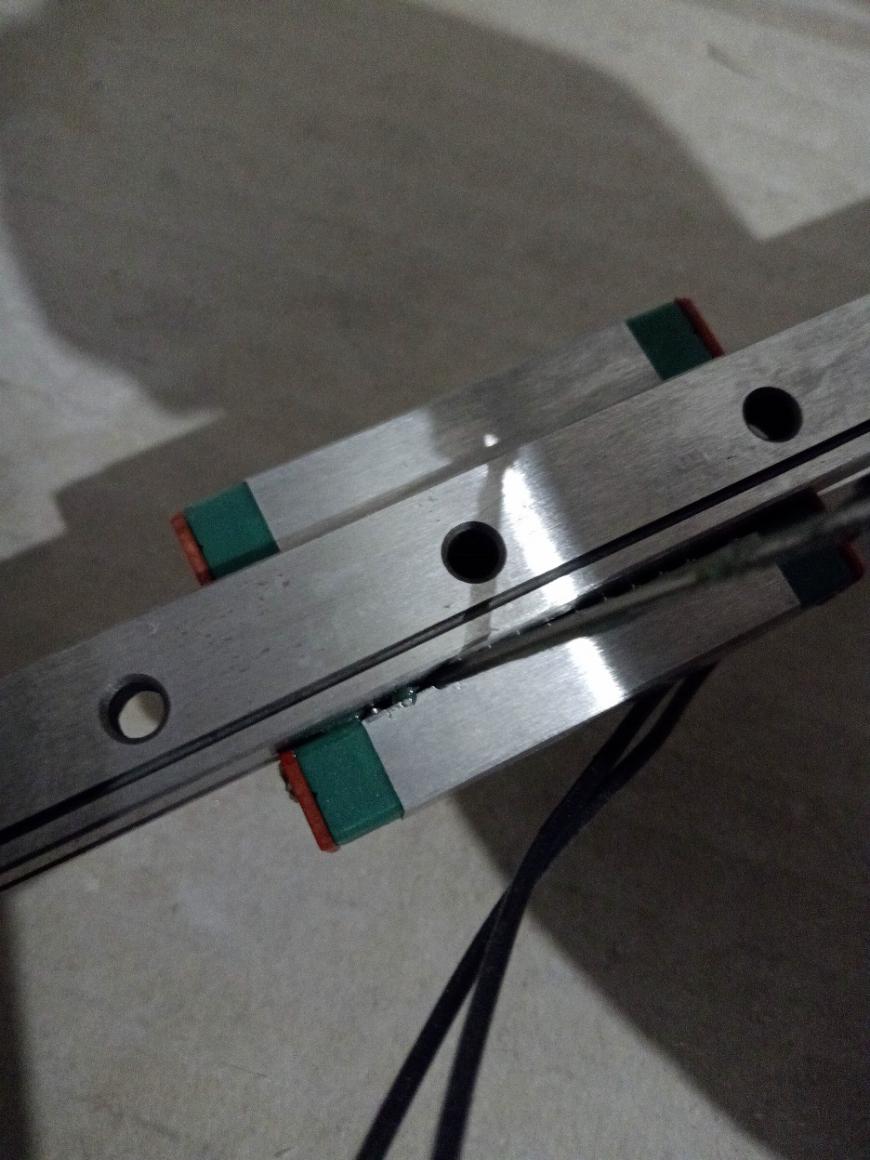

Не так давно уважаемый Ski поинтересовался, чем смазываю линейные направляющие. Решил раскрыть тему поподробнее и рассказать не только чем, но и как.

Как известно, основная беда многих китайских направляющих и подшипников в том, что они не смазаны для работы. Та липкая субстанция принимаемая за смазку является консервиром от коррозии. Да и то порой фиговым. И приходят шарики и ролики клинящими. Причем порой отсутствует смазка в подшипниках даже в собранных принтерах не говоря про DIY. И первым делом, собирая принтер, надо все хорошенько смазать. Лучше сначала отмыть подшипник от консервационной и заложить нормальную смазки. Но я так не делаю, не мою.

В отечественных подшипниках, кстати, согласно ГОСТ, уже имеется смазка на весь срок службы подшипника.

Вот как заложить смазку в подшипник порой не менее сложная задача, чем выбрать чем смазать т.к. подшипники в основном используются закрытые 2RS или ZZ. В линейных направляющих цилиндрических и дешевых рельсовых отсутствует масленка. Я не сторонник снимать защитные манжеты и раскручивать направляющие и поэтому выбрал другое для себя решение.

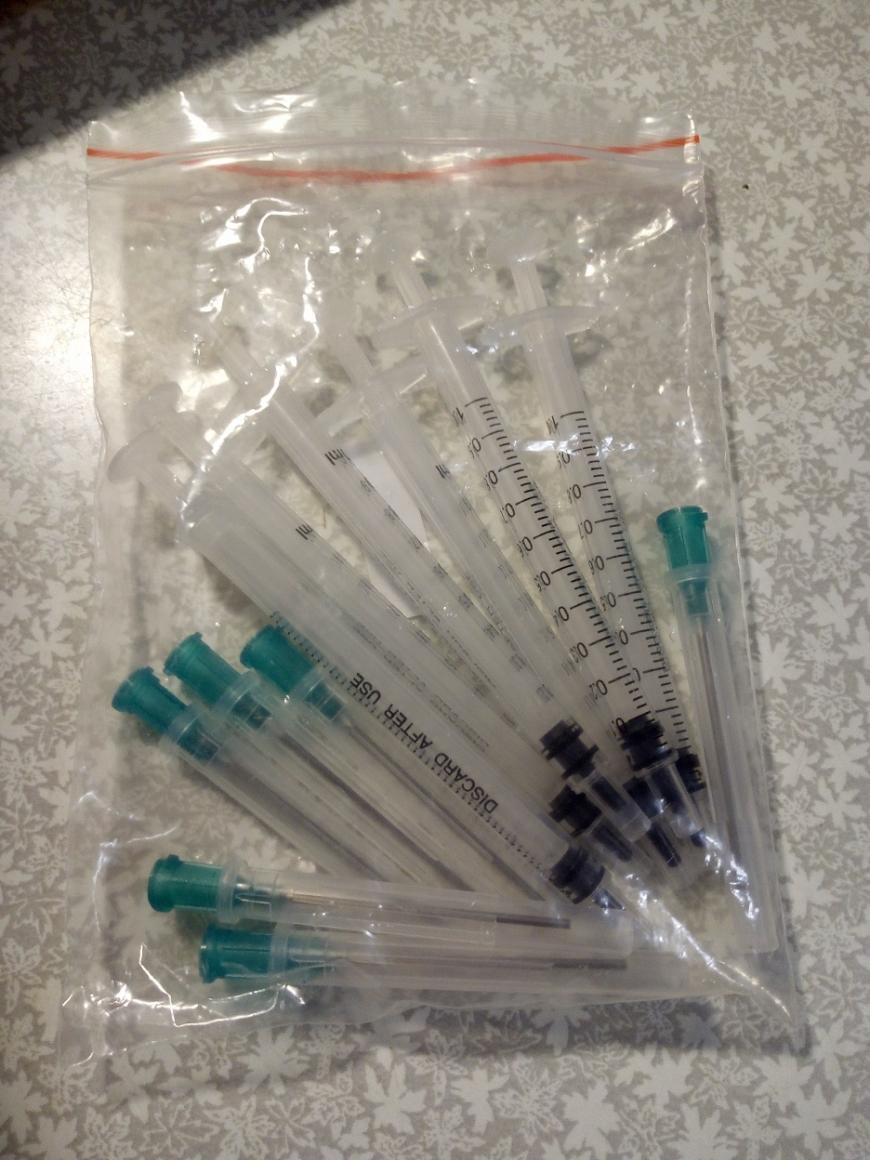

Кто-то знает, а кто-то нет, но медицинские шприцы имеют разные диаметры иглы.

18GA это внешний диаметр иглы 1,25 мм.

Хотите другой? Выбирайте:

Просто по той причине, что она у меня есть и ее качество проверено. Заклинивший подшипник генератора ВАЗ-2108, который не смогли выпрессовать, нашпиговали этой смазкой и я на нем проездил год, хотя планировалось до магазина за новым генератором и обратно в сервис. Подшипник гремел, но генератор работал исправно выдавая необходимое электричество.

Но вернемся к теме.

Шприцом удобно выдавить небольшое количество смазки именно на ролики как цилиндрических

Если смазка очень густая и плохо давится, то положите шприц со смазкой в горячую воду.

И смазывайте, смазывайте, смазывайте.

С уважением, Mnogo3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Советы по техническому обслуживанию 3d-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

В этой статье мы расскажем Вам о минимальном техническом обслуживании, которое необходимо для долгой эксплуатации 3D принтеров (FDM). Итак начнем.

Выполнение технического обслуживания принтеров.

Проверка болтовых соединений.

Вибрации, возникающие при печати, ослабляют болтовые соединения. Для того, чтобы ваша печать была более качественной, стоит периодически подкручивать гайки. В первую очередь советуем обратить внимание на крепления моторов и осей, а так же шкивов на валах.

Очистка вентиляторов и электроники от пыли.

Электроника. Нет необходимости отключать все провода, но в процессе очистки будьте крайне осторожны и аккуратны, чтобы случайно не повредить какой-нибудь элемент платы.

Проверка натяжения ремней.

Смазка и очистка направляющих и ходовых шпилек.

избавиться от ненужных вибраций и раздражающих скрипов. Начните с направляющих X и Y. Сначала очистите валы бумажным полотенцем. После того, как удалите всю грязь, возьмите чистое полотенце и, капнув на него смазкой, протрите направляющие. После того как направляющие очищены и смазаны, пройдитесь по ходовым шпилькам щёткой. Затем смажьте все гайки передающего стержня оси Z. Не забудьте и про цилиндрические фланцы (подшипники).

Очистка подогреваемой платформы.

Очистка платформы выполняется в зависимости от типа поверхности платформы, рассмотрим два типа поверхности:

Важно! Соблюдайте правила безопасности: не касайтесь нагреваемых частей экструдера во избежание ожогов!

Периодически требуется прочищать сопло экструдера от засорений. Прочищать сопла следует каждый раз, когда видно, что есть какие-то помехи экструдированию, а еще лучше делать это регулярно. Для этого нагрейте сопло до температуры, которая превышает на 10-20 градусов заданную для текущей нити. Перейдите в меню подачи нити, выберите наибольший шаг для подачи нити в экструдер. Протяните нить примерно на 5-10 см, пластик должен идти ровной струёй. В случае если пластик идёт ни равномерно, используйте иглу для прочистки сопла и протяжку пластика вручную.

Нагревательный элемент. Налипший пластик, может повлиять на выход из строя нагревательного элемента, а так же мешать корректному нагреву и охлаждению. При необходимости выполните очистку нагревательного элемента металлической щёткой от налипшего на него пластика.

Если вы будете выполнять эти простые действия регулярно, то ваш принтер будет служить вам долго и будет вашим надежным помощником.

Для всех остальных случаев есть гарантия.

Антимракобесие #1. Смазка для линейных направляющих, подшипников, кареток

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил погуглить, чем люди мажут свои принтеры. И аж воспылало в районе стула.

Кто чем, только не тем, чем можно (я даже не говорю ‘нужно’).

Большинство мажет литиевыми смазками (на литиевой основе, типа ‘Литол’ и т.д.), даже популярные в этой теме блогеры, которые гордо называют себя ‘технарями’ так делают. А потом каждый второй пост о том, что ‘люфт каретки, помогите’. Поясню: литиевые смазки отлично смазывают. Даже пластик. Только они его кушают, потихоньку. Это не так как с кислотой и цинком, при нанесении литола на каретку не будет волшебного Пшшшъ, эффект больше сравним с курением и алкоголем для человека. Одна сигарета ничего не значит. Но десяток лет. Ну вы поняли. Так и тут. Смазка должна в первую очередь защищать движущиеся части от износа (если это трение качения), а уже потом уменьшать силу трения (усилие страгивания пока опустим, для трения качения оно не столь существенно). А литиевые смазки пожирают пластиковые элементы. Например на том же HIWIN помимо крышек и направляющих для обратного хода шариков, на некоторых каретках есть еще пластиковые сепараторы. Не удивительно, что от литола они начинают люфтить уже через год редкого использования. Но это еще не все. Литол ЖРЕТ алюминий, если добавить воды. То-есть алюминий в среде лития корродирует от воды. А ваши принтеры на половину из алюминия!

Но чем же тогда смазывать? Я не даром написал, что человек, писавший про ЦИАТИМ 201 немного ‘не дошел’.

Так вот, смазка называется ЦИАТИМ 221 (на силиконовой основе). Применяется для высокоточных устройств, в том числе пластиковых и резиновых изделий. Дополнительно обладает противозадирными свойствами (ваши валы скажут спасибо). Не высыхает. Среднетемпературная. Храниться 40 лет без потери свойств! Это для обычных принтеров (открытых). Причем смазка изначально проектировалась для смазывания направляющих и подшипников, в том числе линейных! К тому же уменьшает усилие страгивания для линейных подшипников скольжения.

Для принтеров с термобоксом/термокамерой есть ЦИАТИМ 221F (фторосодержащая). Все то же самое, но держит до 160 градусов С. Улучшены противозадирные свойства. Но для работы при комнатной температуре может быть слегка густовата.

Есть еще ЦИАТИМ 221CF. Это вообще отлично защищает от износа и работает в зоне повышенных температур (180C и выше), но еще более густая. Лучше не нужно. Да и найти ее проблематично.

Стоит примерно 150 рублей за 20 грамм на авито (кило за 2000 рублей в жестяной банке). Можно купить в мелкой таре, но найти сложнее.

Я нашел ее даже в своем зажопинске (221-ую, без F) с 30 тыс населением в автомагазине (правда там была банка только на литр).

Минусов у смазки только два. 1. Гигроскопичность все же осталась (7%, хотя ни на что это не влияет в таком соотношении). 2. Низкая химическая стойкость (пары растворителя ее убивают, поэтому прежде чем пихать только что протертое растворителем стекло в принтер, дайте ему просохнуть). Но низкая химическая стойкость свойственна и литолам, их же смывают бензином и растворителем (кеп). Поэтому это не то что бы минус, просто нужно не быть балбесом.

Так же есть фирменные смазки для рельс. Но стоят они не дешево, да и купить их часто проблематично.

Вообщем хватит этого мракобесия. Мажьте нормальной смазкой, тем более что стоит она копейки. Блогеры, тоже заканчивайте пороть чушь! Вы же должны поднимать градус технической грамотности 3D печатников, а не наоборот, литолом мазать пластик и алюминий.

3D-печать металлами: краткие ответы на большие вопросы, часть 2

Продолжаем отвечать на часто задаваемые вопросы о применении технологии селективного лазерного плавления. Первую часть материала читайте здесь.

Как выполняется подготовка модели к 3D-печати? Какое ПО лучше всего использовать?

Для изготовления детали на 3D-принтере прежде всего требуется получить STL-файл. Для этого мы конвертируем твердое тело в полигональную модель, а затем выполняем операции исправления, улучшения, редактирования, подготовки платформы, нестинга, генерации поддержек, измерений и анализа.

Следующий этап – слайсинг (разделение на слои), заключающийся в создании управляющей программы для 3D-принтера. Этапы работы от конвертирования в STL до слайсинга выполняются в специализированном программном обеспечении.

Встроенное ПО принтеров предназначено только для подготовки управляющей программы и не может выполнять анализ, исправлять ошибки, оптимально располагать детали и создавать поддержки, и т.д. Наиболее гибкое и комплексное решение предлагает компания Materialise, разработавшая для профессионалов 3D-печати программный продукт Magics. Он позволяет с высокой скоростью и точностью создавать отдельные слои компонентов на основании трехмерных данных САПР либо данных 3D-сканирования. ПО обеспечивает полный цикл аддитивного производства – от импорта данных (в STL и другие форматы) и анализа качества до подготовки платформы и постобработки.

Есть ли принципиальное отличие между Magics и такими программными продуктами, как Amphyon, Simufact, 3D Expert и им подобными?

Amphyon, Simufact, а также аналогичный российский софт – узконаправленные программные продукты. Они предлагают модули для решения отдельных задач (симуляции, топологической оптимизации), а Materialise Magics – комплексное решение под ключ для аддитивного производства.

Сравнивая с 3D Expert от 3D Systems, можно сказать, что это софт очень специфичный, заточенный преимущественно под принтеры этой компании. Materialise, напротив, сотрудничает со всеми крупнейшими производителями 3D-оборудования, и в Magics есть огромная библиотека аддитивных установок. Пользователь может выбрать определенный принтер и вместе с ним «подтягивать» все настройки по платформе, построению и т. д. Если говорить непосредственно о симуляции, в соответствующем модуле 3D Expert нет возможности выполнять анализ после отделения изделия от поддержек.

Как настраиваются рабочие параметры 3D-принтера?

Многие ошибочно считают, что 3D-принтер должен производить качественную деталь по нажатию кнопки «Пуск». Специалист, работающий на аддитивной машине, в идеале должен быть одновременно и конструктором и, в большей степени, технологом – тем, кто разбирается в физике происходящих процессов и влиянии тех или иных параметров на качество получаемой детали. Таких параметров очень много – более полутора сотен.

Для каждого материала и каждой аддитивной установки требуется настроить множество таких параметров, как мощность лазера, скорость сканирования, ширина полосы и параметры фокусировки. Это исключительно сложный процесс, требующий высокого профессионализма, опыта и творческого подхода.

Однако по мере повышения уровня квалификации пользователям все же требуется производить некоторые настройки базовых параметров, которые являются необходимыми для получения оптимальных результатов печати. К ним относятся, например, скорость построения, качество поверхности, пористость, некоторые физико-химические свойства металлов.

Проводится ли обучение работе с аддитивными установками?

Если вы планируете приобрести 3D-принтер, компания iQB Technologies подберет необходимую конфигурацию под ваши задачи. Мы выполняем установку и настройку оборудования и проводим необходимое обучение по использованию и принтера, и программного обеспечения. Как было сказано выше, настройка непосредственно параметров печати целиком зависит от квалификации оператора.

Какие требования предъявляются к эксплуатации 3D-принтеров по металлу?

К помещениям и условиям эксплуатации такого оборудования предъявляются особо строгие требования. Мелкодисперсные порошки несут опасность при вдыхании, поэтому операторы должны и работать в защитной спецодежде и обеспечивать герметичность при эксплуатации машины.

SLM-системы не требуют стерильных условий, но им нужна относительно чистая рабочая среда для предотвращения загрязнения лазерной оптики. Офисные условия не подходят, поскольку будет присутствовать порошок и находящиеся поблизости люди должны носить средства индивидуальной защиты, когда машина открыта. По этой причине помещение, в котором используется система, должно быть заперто, когда дверцы машины открыты.

Стандартные требования к работе с металлическим 3D-принтером:

напряжение 3 фазы 380 В, рабочий режим потребления 7 кВт, в пике до 12 кВт;

подвод инертного газа к машине (3-5 баллонов);

система кондиционирования в помещении (от 18 до 23°С), оптимально – в режиме осушения воздуха;

компрессор либо линия с подводом сжатого воздуха 4 атмосферы;

техническая вода для промывки фильтров и изделий.

Необходима ли механическая постобработка изделиям, созданным по SLM-технологии?

Процесс селективного лазерного плавления нельзя отнести к высокоточным процессам, да и качество поверхности деталей сопоставимо с литьем по выжигаемым и выплавляемым моделям. Поэтому элементы конструкции деталей с более высокими требованиями по шероховатости и плоскостности поверхности необходимо подвергать последующей чистовой механической обработке.

Для этого используются различные станки – фрезерный, полировальный, шлифовальный, возможно также применение электроэрозии и горячего изостатического прессования.

Расскажите о термообработке напечатанных изделий. В частности, как решается проблема снятия внутренних напряжений?

Материалы, используемые в селективном лазерном плавлении, ведут себя как обычные металлы. Полученные заготовки можно подвергать термообработке как для снятия остаточных напряжений (в зависимости от материала, это среднетемпературный отпуск или нормализация), так и для изменения структуры материала, повышения механических свойств – прочности, твердости, пластичности.

Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

Причем эта задача, которая при механической обработке решается на каждом этапе производства, теперь замещается одним этапом в конце производственного процесса. К примеру, проект, требовавший 196 часов мехобработки, выполняется средствами аддитивного производства за 8 часов, плюс 15 минут на дополнительную обработку посадочных мест.

Какое дополнительное оборудование необходимо?

Производство с применением 3D-печати металлами требует дополнительного оборудования для поддержки процесса печати, включая внешний охладитель и просеиватель порошка.

Охладитель, необходимый для охлаждения лазера и оптики, часто помещается в отдельное помещение, поскольку он производит шум, тепло и влажность. Охлажденная вода подается в установку селективного лазерного плавления, и существуют особые требования к минимальному размеру и максимальной высоте подъема соответствующих труб. Просеиватель используется для обработки нерасплавленного порошка после каждого построения, отделяя мелкие частицы, которые затем могут быть повторно использованы, от более крупных частиц и загрязняющих примесей, которые обычно утилизируются.

Что касается оборудования для постобработки, его минимальный набор включает:

муфельную печь для снятия остаточного напряжения металла;

дреммель, ленточную пилу или электроэрозионный станок для удаления поддержек;

дробеструйную или пескоструйную камеру для постобработки изделия и улучшения качества поверхности.

Как осуществляется контроль качества напечатанного изделия? Возможен ли он в процессе печати?

Существуют программные продукты (к примеру, у Materialise), которые могут до запуска печати прогнозировать изменения в геометрии во время построения, но непосредственно контроль геометрии возможен только после завершения печати.

Поскольку все принтеры на основе технологии SLM относятся к группе «Bed Deposition», невозможно контролировать геометрию во время печати, поскольку напечатанная часть изделия всегда находится в слое неспеченного (несплавленного) порошка. Однако в машинах SLM Solutions применяется система контроля нанесения слоя порошка в течение всего процесса печати.

Проверка точности и качества изготовления выполняется, в зависимости от требованиям к точности, стандартными инструментами – от штангенциркуля до 3D-сканера. Для внутреннего контроля пористости, сплошности, плотности материала применяются компьютерная томография, рентген-контроль. Для контроля трещин на поверхности изделий часто прибегают к методу люминесцентного контроля. Механические свойства подтверждаются путем совместного изготовления образцов-свидетелей и их последующих испытаний.

Интересует вопрос ремонта и обслуживания оборудования. Есть ли в России такие специалисты?

Наша компания всегда обучает собственных инженеров работе на 3D-оборудовании и очень плотно работает с поставщиками – в случае с металлической 3D-печатью это SLM Solutions и Sharebot. Если говорить о SLM Solutions, несмотря на то, что это немецкий производитель, у него есть в России инженеры, которые полностью решают вопросы ремонта, обслуживания и очень сложные технические проблемы.

Не нашли ответов на свои вопросы? Задайте их нашему специалисту!