чем склеить карбон между собой

Чем склеить карбон между собой

Тут я опишу самые применяемые и прочные смолы, с которыми я имел дело

1) Клей 3M двух компонентный ((דבק מבני

Этот клей идеален для укрепления и ремонта пластиковых деталей. Состоит из двух компонентов, основы и затвердителя. Довольно тягуч, и почти не расплывается. В материал не пропитывается. Пропорция смешивания 2:1 (2 основы на 1 затвердитель). Очень прочен при высыхании. Есть возможность добавить третий компонент (пигмент краски, карбоновую пыль, микробалон и т.д.). Легко обрабатывается при высыхании. Не приносит вреда коже или слизистой человека. Время высыхания клея сутки, но есть возможность ускорить процесс высыхания нагреванием (советую от 40 до 80 градусов)

2) Клей 5052

Этот клей используется для закладки слоев материала. Состоит из двух компонентов. Очень жидок. Имеет опасные испарения, и оставляет ожоги на коже и слизистой человека. Пропорция смешивания приблизительно 6:1. Не советую экспериментировать с добавлением 3-го компонента. Сохнет сутки. При высыхании имеет 99% прозрачность. Подходит для лакировки деталей.

3) Клей 916

Клей имеет те же свойства, что и 5052, но легко взаимодействует с 3 компонентом. Менее агрессивен. Имеет меньшую прозрачность чем 5052 клей. Сохнет сутки, но при добавлении ускорителя можно ускорить процесс до 4-5 часов.

4) Циакриновый клей (циана)

Супер клей, который сохнет за минуту. Удобен для прихватывания склеиваемых деталей.

Итак, мы уже знаем достаточно о композиционных материалах. Приступим к работе с ними.

Начнем с часто встречаемых проблем.

1) Поломанные крепления пластика.

Что чаще всего ломается на байке? Правильно! Крепления пластиков. Палящее солнце и вибрации делают свое дело. Небольшая деформация и псе… Приехали… крепление отвалилось и осталось на раме (в лучшем случае), а пластик начинает поскрипывать и прихлопывать в такт двигателю… будем ремонтировать. С чего начнем? Ну во первых снимем пластик с байка. Помоем его. Ведь мы не хотим попадания постороннего мусора в клей, да и работать самому приятнее… После помывки высушим деталь, и тщательно зашкурим склеиваемые поверхности. Очень важно ошкурить лакокрасочное или защитное покрытие в месте склейки! После прошкуривания вытираем место склейки ацетоном и стараемся не лезть туда пальцами (наши руки жирные, и это пагубно повлияет на качество соединения). Продумываем, если понадобится усиление детали с помощью дополнительного крепления (металлический штырь, болт, саморез, скоба), и засверливаем место под него. Прикладываем детали на байк, на их штатные места. Прихватываем отломанный кусок к детали с помощью нескольких капель цианы. Ждем пока циана высохнет и аккуратно снимаем деталь. Сейчас самое время вставить усиление (если оно нужно). Забиваем место усиления клеем 3М. Вставляем «усилитель». Обкладываем место слома клеем 3М по радиусу слома и по возможности набиваем внутрь. Восстанавливаем подобным образом все отломанные крепления таким образом и оставляем деталь сохнуть на сутки.

Что делать, если отломалось ушко, и половина его потерялась?

Вот тут придется подключить фантазию. Нам надо построить на останках ушка формочку, с формой ушка, и залить ее клеем. Из личного опыта мелкие формочки проще всего стоить из палочек от мороженного, канцелярского скотча(им обклеиваем палочки, чтобы к ним не прилипла эпоксидка) и цианы.

После того как деталь высохла – усиливаем место склейки полосками фибера, при помощи 5052 клея. Если отломанная деталь небольшая и имеет цилиндрическую форму – то проще будет использовать для усиления карбоновую или фиберную нить. Покрываем место склейки пиль-плаем. Оставляем это все сохнуть на сутки.

Теперь берем и подгоняем деталь под оригинальный размер (шкурим, сверлим и т.д.)

3) Копирование деталей, или хочу морду как у Пархана

Очень часто мы хотим поставить себе морду байка как у товарища. Как это сделать? Есть несколько путей…

А) Пойти и купить ее там же где и товарищ

Б) Заказать у мастеров по пластику

В) Сделать самому.

Мы пойдем по последнему пути… Объясню на примере копирования морды Пархановского Вифера (Кислотник превед!). Для начала купим архитектурный гипс (медицинский лучше – но у нас в Африке его свободно не продают), канцелярский скотч (а лучше клеящиеся листы тефлона) и пиво (многа) для Пархана

Теперь можно звать ничего не подозревающего донора на пиво Снимаем его масехуи обклеиваем ее наружную сторону скотчем (все же тефлон лучше). Лепим гипсовый слепок. Как работать гипсом рассказывать тут не буду. Когда слепок готов, аккуратно вытаскиваем масеху из слепка, и возвращаем на Пархановский Вифер. Отпаиваем распереживавшегося Пархана пивом и принимаемся за работу.

Обклеиваем форму канцелярским скотчем (чтобы композиты не прилипли к гипсу). Будет не лишним дополнительно наваксить ваксом форму (Идеал это Honney Vax для композитов, но за неимением оного можно взять любой другой вакс). Тщательно вытираем разводы вакса. Продумываем желаемую толщину конечной детали. Готовим материал. Меряем материал калибром. Добавляем слой клея (от 0,5 мм до 1 мм). Считаем количество слоев материала и клея для желаемой толщины. Склеиваем материал в форме. Закладываем Пиль-Плаем и оставляем сохнуть на сутки.

Вытаскиваем деталь из формы. Вырезаем до нужных размеров. Вырезаем крепежные отверстия. Зашкуриваем обе стороны мелкой шкуркой (начинаем с 120, и доходим до 320). Внутренняя сторона нас не интересует… А вот внешняя… Карбон выглядит не очень… Но мы это исправим лакировкой. Для хорошего качества покрытия нам понадобится печка. Но где ее взять дома? Берем вентилятор, который дует теплом. Приделываем ему камеру из политилиэна (продается в любом техническом магазине). Печка готова!

Разводим 5052 клей. Тщательно промазываем внешнюю поверхность, и кладем деталь в печку. Через 4-5 часов вытаскиваем ее оттуда и оставляем на 4-5 часов на досыхание. Все. Морда как у Пархана готова к использованию!

Чем склеить карбон между собой

В результате эксплуатации руля из карбона, появиласть продольная трещина с его торца длинной 18 мм.

Это под рогами что-ли?

Чтобы трещина не ползла дальше, в ее конце нужно просверлить отверстие 1-2мм.

Ну с собственно сам вопрос, возможно ли склеить и на сколько это надежно?

Склеить можно эпоксидными составами. Надежность сомнительна. Нагрузку в виде рогов держать не будет. Как решение вклеивать в руль алюминиевую трубу.

Al трубу по всей длине руля?

нет, вклеить алю-трубку на 5мм больше чем трещина, поплотнее подобрать размер.

Сам вклеивал заранее, чтобы под рогами усилить

Смотря какя трещина и где, если у крепления руля, то лучше заменить руль, если ближе к концам, то можно и заклеить.

п.с.

У меня както в ванне из акрила под мрамор, дно отвалилось, воду успели собрать. Денег на новую вану не было, поэтому дно приклеили на место эпоксидкой, и подперли снизу, ну и юзали эту ванну почти год, т.к. она проблем после заклейки не вызывала, не спешили тратить бабло на новую. Такчто думаю заклеить можно и руль, можно нанести эпоксидку на стеклоткань, разместив ее внутри руля.

Трещина соизмерима с моей по длине? И как долго уже катаетесь с ним?

Примерно сантиметр и стыки трещины немного в разные стороны ушли. Катался потом еще месяц-с рулем все нормально. Эпоксидки много наливал, залил-высохло-еще залил, с внутренней стороны маленький холмик образовался) пластиковым заглушкам это не мешает.

1. Какой клей посоветуете? Или там без разницы?

2. Диаметр сверла 1-2 мм, как мне посоветовали тут?

3. Трещина не сквозная через стенку руля, кажется что не все слои треснули. Лучше ее «раздраконить» чтобы была похожа на настоящую трещину или так оставить, для дальнейшего склеивания?

Эпоксидку.

Да 1-2 мм достаточно.

Все хорошо, все правильно, но засверливать карбон это муть мутневая. Засверливать можно стекло или плекс, а на карбоне этот прием не работает, потому что карбон не однороден по своей структуре.

Да, еще. Если делать усиление, то лучше не наливать толстый слой эпоксидки, а приклеить слой стеклоткани. Армирование, оно и в Африке армирование. 😉

Клеи, склеивание, соединение, хим.составы.Автовладельцам на заметку.Добавляем свой опыт в комментариях.

Данный материал я собирал сам лично и ещё несколько человек мне помогли в этом.Он будет полезен всем.Тем кто чинит, кто хочет и занимается тюнингом либо просто мастерам своего дела ;)Всё что здесь указано нашло применение в личном опыте.

Предлагаю добавлять свой опыт в комментариях и создать полезный топик для всех!

Клеи и клеящие составы

1.Дихлорэтан

Растворенный пластик(от боксов для CD\DVD) в дихлорэтане-хрупковат и не очень склеивает(правда зависит от пластика который клеишь, бывает стойкий к дихлоэтану.Некоторые пластики склеивает нормально.Металл-бесполезно.

Цвет:прозрачный

3.Клей «Титан»

Плюсы:Хорошо клеит мягкие материалы, текучий, сохнет достаточно быстро

Минусы\плюсы: эластичен.

Цвет:прозрачный

4.Клей-гель «Момент»

Плюсы:хорошо скрепляет всё, на много лучше, чем простой «Супер-клей».Он может склеивать пористые материалы.

Хорошо подходит для фиксации деталей.

Минусы:испарения, склеивает пальцы(работать в перчатках)

Цвет:прозрачный

примеры работ:1

5.»Праймер 3М»

Клеящая жидкость для усиления адгезии виниловой плёнки(любая марка плёнки) к любой поверхности на стыках и углах.

Плюсы:реально хорошо и уверенно приклеивает плёнку в тех местех, где без него она обычно отклеивается со временем.

Минусы:после нанесения клеящей жидкости(токой кистью), плёнку нужно клеить сразу по месту (нельзя отклеивать или перемещать), быстро сохнет.

Цвет:прозрачный\карамельно-белый

6.»Момент-монтаж»(жидкие гвозди).

Плюсы:его много, клеит: дерево, металл, некоторые виды пластика, пфх, после подсыхания можно править\лепить поверхность

Минусы:липнет к рукам, очень долго сохнет(если нанести большой слой), бесполезнен где присутсвуют любые динамические нагрузки на клеящий слой(растяжение, скручивание)-крошится и трескается.Мой вывод:совершенно не подходит для моддинга, да и вообще вещь сугубо для строительства

Цвет:тёмно-жёлтый

7.Клей обувной Момент «Марафон»

Клей по своей основе напоминает обычный момент, отлично клеит кожзам к дереву, пластику.Запах за сутки практически исчезает.

Соединение получается эластичным, но достаточно стойким при незначительной деформации.Стоит не дорого.

Минусы: в тюбике его очень мало.

Цвет:светло-жёлтый

8.Клей «Момент Кристалл»

Клей по своей основе немного гуще, чем обычный момент.

Клеит кожзам, дерево, пластик

Соединение получается эластичным, но достаточно стойким при незначительной деформации.

Цвет:прозрачный

10.клей ПВА

Клей по составу напоминает кефир, молочного-белого цвета(бывает полупрозрачным)

Клеит дерево, бумагу, картон.Сохнет в течении 10-15 минут.

11.клей Момент «Пластик»

Прозрачный несколько тянется пластик клеит хорошо.

Клеит полистирол, полиуретан, жёсткий и мягкий пвх.

12.Клей Confiad (акриловая смола)

двухкомпонентный, предназначен для склеивания искусственного камня, однако практика показала, что им можно склеивать и дерево и пластик, не держит металл, и стекло! Плюсы: в комплекте специальный смеситель, для смешивания двух компонентов/достаточно прочен

Минусы, удобнее всего работать со специальным пистолетом (стоит почти 5000) при сильном нагреве/перепаде температур может треснуть/ токсичен

14.Супер клей+пищевая сода

Не удивляйтесь в данный список эта составляющая попала не случайно.

С помощью данной двойной субстанции можно надёжно скрепить пластик к пластику.Допустим оторвавшееся крепления бампера.

Следует обезжирить, зачистить и склеить супер-клеем две детали, далее посыпать небольшим слоем соды и снова нанести слой клея, пропитав им всю поверхность. По отзывам такая склейка-на много крепче, чем любой другой клей, включая эпоксидные смолы и клеевые пистолеты. Этот же состав можно отнести и к группе «эпоксидные составы и холодная сварка».

15.PowerPlast

Коммерческий аналог-«супер клей + пищевая сода.» Тоже самое, но в удобной упаковке и на 1000% дороже.

Эпоксидные составы и «холодная сварка»

1.Эпоксидная смола

Плюсы:Соединяет хорошо большие поверхности различных материалов, между собою и различными сочитаниями друг с другом.Шкурить можно.

Минусы:сохнет долго, Тонкие элементы соединяет плохо, трудно придать форму.

Комментарий по использованию, Grawer:

Эпоксидка — тоже отличная вещь, соединение получается очень прочным, как и сама застывшая смола, подтеки лучше убирать сразу, потом тяжело. Также можно «буторить» стружкой, в том числе металлической или цементом, получиться очень прочно. Есть способ высушить ее очень быстро, достаточно нагреть готовый состав, тогда застывает даже если неправильно замешана. Если недолить отвердителя, то застывшая смола будет мягче, но и эффект липкости тоже может проявиться. Если перелить отвердителя, то будет более хрупкой. Я мешаю 1 к 10. далее читаем тут

2.Клей-холодная сварка «Poxipol»(Поксипол).

Плюсы:Быстро сохнет, соединяет различные поверхности между собою.Можно шкурить(шлифовать)

Минусы:Соединение непрочное, немного эластичная, цена высокая.

Цвет:прозрачный, можно окрашивать в любой цвет(при смешивании двух компонентов)

3.»HI-GEAR Flexoplast»

Плюсы:Холодная сварка для пластика, хорошо разминается, как пластилин, липнет и на влажную\масляную поверхность, кроме пластика(написано в инструкции)склеивает стекло, дерево, керамику, металл.Схватывается за 5 минут,

полимеризуется за 15 минут, отвердевает за 1 час

Минусы:иногда слоится и трескается под нагрузками.

Цвет:светло-синий

примеры работ:1

4.»HI-GEAR Быстрая сталь»

Плюсы:В отличае от подобной холодной сварки «Flexoplast» имеет большую прочность, на много меньше подвержено сколам, хорошо склеивает металл

Цвет:Темно-серый

5.»Момент-эпоксилин duo»

Эпоксидная замазка состоящая из двух компонентов, похожая на Hi-Gear, но стоит дешевле в два раза.

Плюсы:Правда, полимиризируется(высыхает) примерно за 2-3 часа, полностью твердеет через 12ч-сутки.Можно сверлить, шкурить, красить.

Хорошо склеивает дерево, пластик(другое не проверял)

Минусы:если накладывать новую замазку на старую подсохшую-иногда слоится и отпадывает, т.к. эта «замаска», при отвердивании становится гладкой очень, нужно либо шкурить, либо наносить риски на невысохшую поверхность.

Цвет:светло-серый

Примеры работ: 1

6.Эпоксидный клей «Момент Супер Эпокси Формула 1»

Двухкомпонентный состав в удобном тюбике в виде двойного шприца с двумя насадками-смесителями.

Твердеет быстро, тюбик лучше израсходовать весь или максимум на два раза(две насадки).

В качестве клея-не пригоден.Не смог склеить текстолит и стеклотекстолит(в составе материала эпоксидная смола) между собою.Соединение получается нестойким к механическим воздействиям.

Герметики и изолирующие(клеящие) ленты

2.Термоусадочная трубка

Пластиковая трубка, при нагревании даёт усадку 2 раза.Нагревать можно, как строительным феном так и малым открытым огнём(спичка\зажигалка\горелка газовая), либо паяльником

Хорошо скрепляет и изолирует любые трубчатые пластиковые детали, особенно кабеля, провода и т.п.

Подбирается под любой диаметр кабеля и имеет любой цвет.

3.Изолента

Клеящая лента из пфх, предназначена для изоляции открытых участков кабелей и проводов.

Цвет:можно подобрать практически любой цвет

4.Супер лента «Момент»

Клеящая лента из пфх, армированная сеткой из тонкого искусственного волокна.Хорошо соединяет пластиковые пакеты и тонкие листы из пфх.Используется чаще для фиксации(на время) деталей и предметов.

Не очень прочно соединяет винил.

Минусы:под воздействием температуры больше 50градусов прочность соединения падает

5.Полиуретановый кузовной герметик-Клей «U-Seal» 501

Продаётся в специализированных магазинах по продаже автоэмалей, герметиков для стёкол и т.п.В больших шприцах, таких же как строительные герметики.

Быстро сохнет(15минут, тягучий, можно предать текстуру после 5-7 минут нанесения.

«Мокрый по мокрому»

Хорошо подходит для быстрого ремонта резиновых патрубков(когда они начинают течь, но ещё не рвутся).

Хорошо клеит пластик к дереву, пластик к металлу, пластик к винилу(плёнка виниловая)

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Вернемся к процессу.

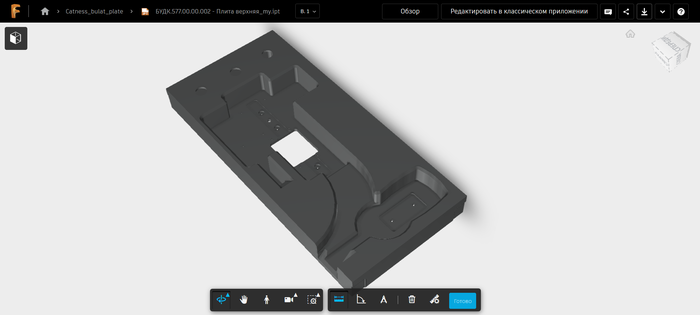

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

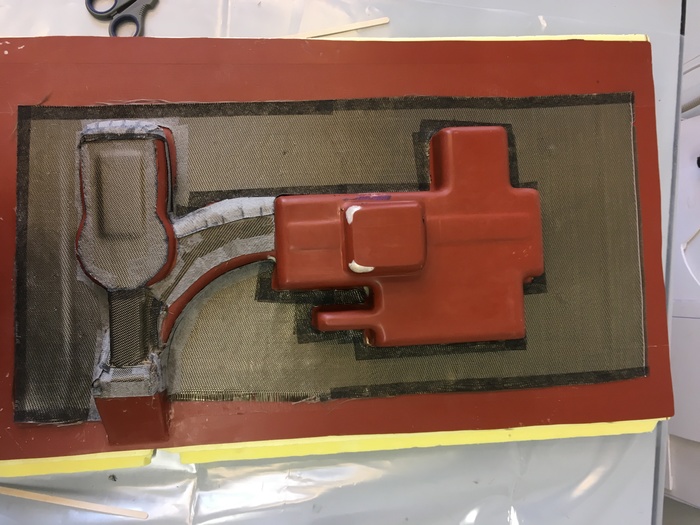

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

О ламинации углетканью, и для общего развития про карбон

Здравствуйте товарищи прулисты, раз пост про диски нашел отклик, накидаю есЧо, в этот раз про карбон, он же уголь, или углетряпка, в основе материала графит, который горит не больше чем нифуя, ну и разумеется существует клеенка под карбон из виниловой пленки, такую еще на автобусы клеят или машины такси, и аквапринт, особо не вникал но там что то завязано на желатине.

На полноценные детали из угля у меня опыта как у пионера в том чего в ссср не было, но пионеры откуда то брались, а как делать ламинацию, оно же покрывание сверху для декора, показывали. Ну и если пепельница весит грамм 200, профита из того что она станет 100-150 но из карбона, больно уж мало, и т.д., и т.п. здесь разговор за красоту, ну или понты, кто как на это смотрит, не претендую на звание всевышнего карбониста, информация вымышлена, все описанное является влажными фантазиями автора, любые совпадения случайны.

Пролистывал как то старые фотки, и набрел можно сказать на цикл ламинации углепластиком ресничек из стекломата, собственно поделюсь фотками и небольшим количеством информации как делал. Почему детали из карбона дорогие, ответ прост, дорогой сам материал (особенно как бакс скаканул в 2014, тогда еще белорусы покупали все аки арабские шейхи), и работать с ним нужно кое какое количество прямых рук + усердие, такие ресницы будут стоить примерно 3-4к, и да, деталь довольно простая, чем больше углов и неровностей, тем сложнее изготовление.

Основа из стекломата 300гр плотности, в один слой, смола полиэфирная, и сверху слой 200гр углеткани плетением твилл, смола эпоксидная для работы с карбоном. Основу сделать не сложно, оклеил фару (комплект запасных), наложил стекломат, засмолил, просохло, придал форму, вышкурил, закрасил черным.

Углетряпка вещь противная, любит пушить края, а иногда и оставлять под собой воздух. Уложил ткань, просмолил, наложение ткани по своей технологии, без пузырей, равномерно плотно. Это первый слой.