чем склеить hips пластик

Лучший клей для пластика ABS, PLA, PETG, SBS, TPU и нейлона

Склеивание деталей важная часть 3D-принтинга, т.к. печать модели по частями может минимизировать количество материала расходуемого на поддержки, оптимизировать прочность детали за счет изменения направления слоев и позволяет создавать более крупные сборки в связи с тем, что область печати зачастую ограничена. В этой статье рассмотрим какие клеи подходят для пластиков для 3D печати и в каких условия нужно их использовать.

Техника безопасности! В составе клеев содержатся токсичные растворители и составляющие, настоятельно рекомендуем использовать средства индивидуальной защиты, перчатки и при необходимости респираторы, не допускайте попадания клея и растворителей в глаза и на кожу.

Цианоакрилатный клей, самый популярный

Цианакрилат, более известный как «суперклей » или секундный клей, является лучшим универсальным клеем для пластика. Он не самый прочный, поскольку хрупкий после отверждения и как следствие недолговечный, но его должно хватить для большинства применений.

Этот клей универсален и имеет короткое временем схватывания. Он бывает жидкой и гелевой консистенции, что делает его идеальным как для заполнения трещин и мелких сколов. Шов между деталями получается очень тонким.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности.

Безопасность: Используйте в проветриваемом помещении, держите подальше от кожи и посторонних предметов.

Подходит для PLA, ABS, PETG, SBS, плохо работает с нейлоном, TPU и фотополимерами

Суперклей размягчается от диметилсульфоксида, а также растворяется под воздействием гептана, ацетона и изопропанола. Тем не менее, сегодня это один из самых популярных в быту и простых в применении клеев.

Склейка собственным материалом с помощью растворителя, лучшая прочность

Какие растворители используются для тех или иных пластиков прочитайте в нашей статье по постобработке 3D модели после печати

Склейка растворителем отличается невероятной прочностью, из представленных здесь способов склеивания это единственный, в котором не используется дополнительный материал. Вместо добавления склеивающего вещества, растворитель обеспечивает адгезию поверхности на молекулярном уровне, делая шов невероятно прочным при правильном нанесении и соблюдении технологии. Это также означает, что не требуется дополнительного слоя между деталями или не добавить веса конечному изделию, что значительно упрощает процесс проектирование изделия.

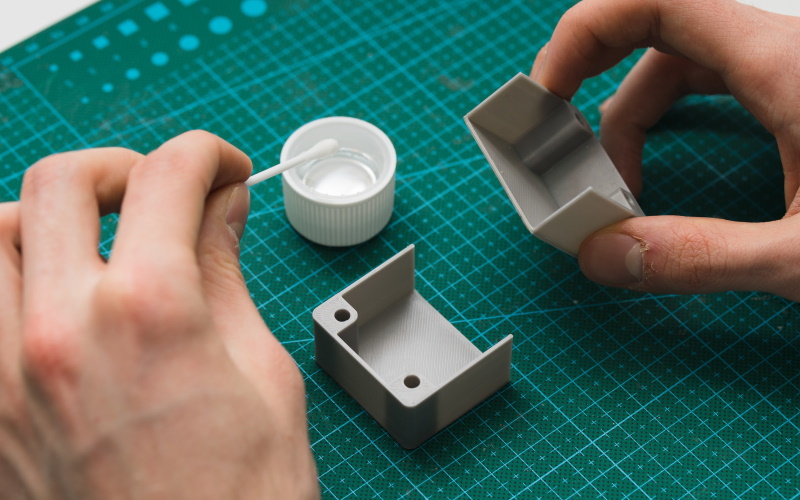

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности. Нанесите ровно столько растворителя, чтобы поверхность стала липкой. Избегайте попадания на не склеиваемые части детали, т.к. это может сильно деформировать и испортить поверхность.

Лучшие всего подходит для ABS, но если подобрать соответствующий растворитель таким образом можно склеить PLA, SBS, HIPS, TPU, SEBS. PETG равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ).

Холодная сварка ABS пластика:

Полиуретановый клей, универсальный

Даже нейлон, материал который имеет плохую адгезию поверхности, будет надежно склеен.

Основным недостатком полиуретановых клеев — это то, что для надежного склеивания требуется достаточная толщина слоя между склеиваемыми деталями.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности.

Подходит для: PLA, ABS, PETG, SBS, нейлона, отлично подойдет для TPU

Эпоксидные клеи, высокая прочность

Обычно это двухкомпонентые составы, в одном флаконе эпоксидная смола в другом отвердитель.

Эпоксидные клеи обладают и некоторыми недостатками. Смесь нельзя выбирать для работы с никелем, полиэтиленом, цинком, силиконом, хромом и тефлоном. Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно, иначе исправить возможные огрехи будет невозможно. После отвердения такой клей очень сложно убрать с поверхности, все элементы которые были испачканы нужно тщательно очистить растворителем (лучше всего подойдет изопропиловый спирт) пока клей имеет жидкую консистенцию. В общем работать с ним несколько сложнее, чем с другими типами клеев.

После схватывания шов можно шлифовать и красить.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности.

Подходит для: PLA, ABS, PETG, TPU, нейлона, отлично подойдет для фотополимеров и других смол DLP, LCD, SLA 3D принтеров.

Горячий клей, быстро но ненадежно

Быстрым решением может быть горячий. Он прост в применении, но не прочен и может быть использован для временного склеивания. При использовании будьте осторожны при нанесении на PLA, может деформировать пластик.

Подготовка поверхности: отшлифовать, очистить и обезжирить склеиваемые поверхности.

Подходит для PLA, ABS, TPU, не подходит для PETG и нейлона.

3D-печать: как печатать пластиком HIPS

Здравствуйте! С вами Top 3D Shop и в очередном обзоре мы рассказываем о 3D-печати пластиком HIPS, настройках печати для популярных 3D-принтеров, возникающих при печати проблемах и их решении, примерах использования этого материала.

Узнайте больше об особенностях 3D-печати HIPS, прочитав эту статью.

Содержание

О пластике HIPS

История

Аббревиатура «HIPS» (High Impact PolyStyrene) означает «ударопрочный полистирол». HIPS – один из самых универсальных и экономичных, самых доступных пластиков. Полистирол был открыт немецким аптекарем Иоганном Эдуардом Симоном в 1839 году в Берлине, Германия. Несколько дней спустя, после дистилляции маслянистого вещества из смолы дерева Sweetgum, известного как Storax (Styrax), он обнаружил, что созданный им «стирол» загустел в желе, которое он ошибочно назвал оксидом стирола.

Полистирол был впервые промышленно использован в 1931 году компанией IG Farben, почти через столетие после его открытия. Чистый полистирол довольно хрупок и непригоден для многих применений, поэтому его комбинируют с полибутадиеном или каучуком, для создания так называемого сополимера. Это делает пластик значительно прочнее и превращает чистый полистирол в HIPS, который может быть использован, например, для создания упаковки.

HIPS стал стандартной дешевой заменой изделий, изготавливаемых до этого из штампованного оцинкованного железа. Сегодня детали из него можно найти в автомобилях, электронных приборах, корпусах для ноутбуков, стаканчиках для безалкогольных напитков, пластиковых столовых приборах, упаковке пищевых продуктов и во многих других областях. Чтобы получить представление о том, как HIPS выглядит и ощущается – большинство баночек для йогурта сегодня производится именно из этого материала, поскольку он жесткий, влагонепроницаемый и безопасный для пищевых продуктов. HIPS легко подвергается термоформованию и на 100% пригоден для вторичной переработки.

Характеристики

HIPS – легкий ударопрочный термопласт с хорошими эстетическими свойствами, аналогичный ABS, но намного легче. Материал хорошо шлифуется и полируется, окрашивается акриловыми красками, может неоднократно подвергаться плавлению и отвердеванию без потери механических качеств.

К основным характеристикам пластика HIPS относятся:

Прочность, гибкость и ударопрочность;

Усадка и деформация: от минимальной до нормальной;

Долговечность в обычных условиях;

Безопасен для людей и животных;

Не является канцерогеном;

Растворим в d-лимонене;

Температура плавления 180-260 °C;

Температура стеклования 100 °C;

Модуль упругости при растяжении 1,55 ГПа;

Предел прочности при растяжении 22 МПа;

Выделение токсичных веществ при нагревании;

Достоинства и недостатки

Главные достоинства HIPS – низкая стоимость, простота обработки, хорошие гигиенические свойства, устойчивость к щелочам, кислотам и минеральным маслам, растворимость в d-лимонене.

К недостаткам можно отнести выделение токсичного стирола при нагревании, плохую стойкость к растворителям, горючесть и необходимость использования умеренно токсичного d-лимонена в работе.

Меры предосторожности при работе

Самое неприятное качество HIPS – выделение токсичных паров стирола при нагревании во время печати, поэтому при использовании этого материала настоятельно рекомендуется размещать принтер в хорошо вентилируемом месте, с соблюдением норм электрической и пожарной безопасности.

Использование HIPS в 3D-печати

HIPS очень похож на ABS, но способен выдерживать гораздо более высокие ударные нагрузки. Он легко окрашивается, обрабатывается и работает с большим количеством клеев. HIPS безопасен для пищевых продуктов и соответствует требованиям FDA для пищевой промышленности. В 3D-печати HIPS в основном используется в качестве вспомогательного материала, поскольку растворяется в d-лимонене, что избавляет пользователей от необходимости удаления лишних деталей с помощью абразивов, режущих инструментов или подобных вещей, которые могут повредить напечатанную деталь.

Особенности 3D-печати пластиком HIPS

Хотя чаще всего HIPS используется как материал поддержки, тем не менее он может использоваться и как самостоятельный материал для 3D-печати. Производители выпускают большой ассортимент филаментов: прозрачные, матовые, белые, цветные и флуоресцентные. Для печати изделий с HIPS в качестве материала поддержки используются 3D-принтеры с двойными экструдерами.

Сушка филамента

Пластик HIPS гигроскопичен, поэтому его необходимо хранить в герметично закрытой таре, а перед печатью сушить в специальных устройствах, таких как Wanhao Box 2.

Платформа и камера печати

Печать HIPS требует наличия у принтера платформы с подогревом и закрытой камеры печати. Для лучшего прилипания первого слоя к платформе допустимо использовать любые средства — от фирменных покрытий типа Kapton или BuildTak до лака для волос, суспензии ABS или клеящего карандаша. При печати первых слоев необходимо настроить принтер на минимальную скорость печати и увеличить площадь первого слоя за счет рафта.

Параметры печати

Температура экструдера: 220-240 °C;

Температура платформы: 90-110 °C;

Скорость печати: от 40 до 80 мм/с;

Охлаждение: отключить для первых слоев.

Приведенные настройки достаточно условны и сильно зависят от производителя принтера, окружающих условий, марки филамента и его состояния, поэтому лучший способ подобрать настройки — напечатать тестовую деталь.

Охлаждение при печати HIPS

При печати, как и в случае ABS, следует охлаждать экструдер, за исключением печати первых слоев: во время их печати кулер экструдера необходимо выключить, для лучшей адгезии слоя к платформе.

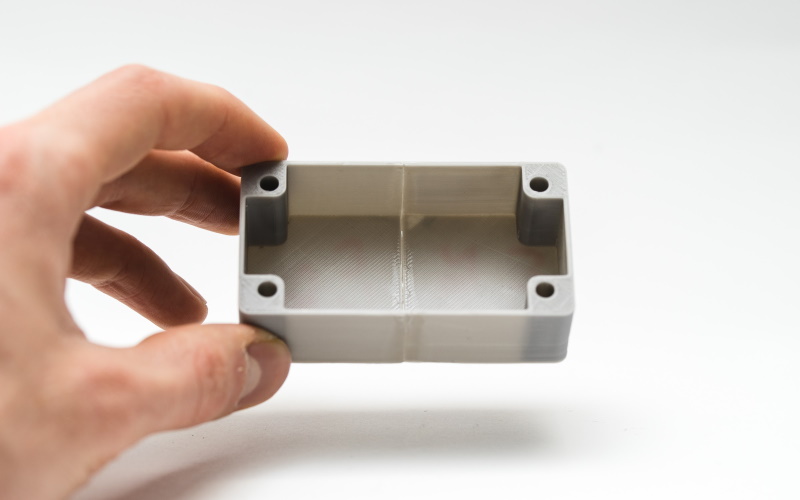

Обработка пластика HIPS после 3D-печати

Так как пластик HIPS используется в основном в качестве материала поддержки, основной метод постобработки — растворение его в d-лимонене. Для лучшего удаления HIPS рекомендуется использовать специальные устройства.

Детали из HIPS можно склеивать при помощи практически любого клея.

Проблемы, возникающие при 3D-печати пластиком HIPS

Плохое прилипание первого слоя

Иногда, из-за недостаточной адгезии, происходит отлипание первых слоев от платформы печати и смещение печатаемой детали. В этом случае рекомендуется или увеличить температуру платформы (для платформ с подогревом), или покрыть платформу адгезивным составом (лаком для волос, клеевым карандашом, нанести суспензию из ABS) или использовать специальные покрытия Kapton или BuildTak. При разработке модели также желательно увеличить площадь контакта детали с поверхностью платформы, включив в проект рафт — расширенный первый слой.

HIPS лохматится при печати («спагетти», «паутина» или «стрингинг»)

Эффект появляется при слишком высокой температуре экструдера, делающего пластик более текучим и способным под действием силы тяжести вытекать из сопла в местах, где принтер не должен был печатать. Для устранения проблемы необходимо снизить температуру печати и использовать в настройках функцию ретракции – втягивания нити в обратном направлении в те моменты, когда головка перемещается не печатая.

Примеры напечатанных изделий

Примеры использования

Печать модели Солнечной системы, пользователь Крис Гаррет

«Мне понравился HIPS! Он очень белый, с меловой текстурой и печать им не вызвала затруднений даже несмотря на то, что у моего CR-10 нет корпуса. CR-10 отлично справился с печатью Солнечной системы, но, к сожалению, я начал снимать детали пока они были еще теплыми. Модель прилипла к платформе настолько хорошо, что я немного ее поломал. В следующий раз я все же воспользуюсь Wanhao D3, чтобы получить лучший результат.»

Печать детали сложной формы, пользователь Мэтт Штульц

«При использовании 3D-принтеров с технологией FDM есть особенность — при создании сложных объектов, которые имеют большие выступы или перемычки, для правильной печати необходимо использовать растворимый материал, из которого будет напечатана структура поддержки модели.

Я работаю с пластиком HIPS (ударопрочный полистирол) в сочетании с ABS. При печати в качестве поддержки, HIPS легко отрывается от ABS. Кроме того, HIPS растворяется в химическом веществе под названием лимонен. Когда напечатанная деталь помещается в ванну с лимоненом, части, сделанные из HIPS, полностью растворяются, оставляя только части из ABS. Это открывает возможность для печати движущихся частей и более сложных структур.»

«Я напечатал эту модель с помощью Makerbot Replicator 1 с двумя экструдерами с использованием следующих настроек:

Оба экструдера настроены на температуру 235 °C;

Платформа с подогревом установлена на 115 °C (HIPS очень хорошо держится при этой температуре).

После печати нужно подождать пока деталь полностью остынет. Теплый HIPS очень пластичен и изгибается при снятии с платформы.

Поместите изделие в стеклянную банку с достаточным количеством лимонена на 24 часа, как можно чаще перемешивая. Время может варьироваться в зависимости от количества использованного материала, поэтому отслеживайте статус каждые пару часов.

После обработки промойте деталь водой.»

Рекомендованное оборудование

Picaso 3D Designer X Pro

Профессиональный 3D-принтер Picaso 3D Designer X Pro, благодаря двойному высокотемпературному экструдеру и платформе печати с подогревом до 140 °C, использует для печати любые современные пластики (кроме тугоплавких, с T плавления выше 400 °С), включая инженерные композитные филаменты с наполнителями. Двойной экструдер позволяет печатать детали сложной формы с материалами поддержки. Инновационная система кинематики принтера обеспечивает высокие точность и скорость печати. Устройство оснащено системой автоматического выравнивания платформы печати и системой контроля подачи пластика.

Технические характеристики

Raise 3D Pro2 Plus

Raise3D Pro2 Plus предназначен для лабораторий, предпринимателей, компаний-производителей и разработчиков прототипов. Качество сборки Raise3D превосходное, с сенсорным экраном удобно работать. Колесики с фиксаторами позволяют легко перемещать и закреплять Pro2 Plus на полу. Принтер имеет полностью закрытый корпус с прозрачными панелями, что значительно улучшает качество печати такими материалами, как ABS или HIPS. Pro2 Plus оснащен эффективным охлаждающим вентилятором с HEPA-фильтром, задерживающим около 90% всех загрязняющих веществ. Raise3D Pro 2 Plus использует оптический датчик для автоматического выравнивания платформы. Устройство имеет очень большой объем печати – 305 x 305 x 605 мм. Печатающая головка прочная и большая, механика позиционирует ее с точностью 5 микрон по оси Z. Pro2 Plus может печатать PLA, ABS, PEEK, HIPS, PC, TPU, TPE, Nylon, PET-G, ASA и PP. Также можно печатать гибкими или абразивными материалами, усиленными стекло- или углеродным волокном, или филаментами с металлическими наполнителями.

Технические характеристики

Zenit duo

3D-принтер Zenit Duo российского производства, с закрытой камерой печати размером 21,5 ×21,5×23 см, позволяет печатать самые разнообразные изделия больших размеров. Платформа печати с подогревом и двойной экструдер позволяют устройству использовать большинство современных пластиков. Трехлетняя гарантия от производителя подчеркивает надежность и долговечность машины.

Технические характеристики

Заключение

HIPS – один из старейших пластиков, свойства и методы обработки которого хорошо исследованы. Это недорогой и простой в производстве полимер, обладающий отличной прочностью и стабильностью размеров при обработке. Он легко формуется, не вызывает сложностей при покраске и склейке. HIPS можно использовать и как материал поддержки, и как самостоятельный материал.

Купите филаменты HIPS и сушилки для материала в Top 3D Shop и получите официальную гарантию и лучший возможный сервис.

Постобработка 3D моделей распечатанных на 3D принтере

К счастью есть несколько методов обработки поверхности, такие как механическая, химическая и покрытие поверхности шпатлевкой с последующей механообработкой. Некоторые из них рассмотрим в этой статье.

В основе «сглаживания » поверхности, лежит способность термопластика плавиться и размягчаться под действием химических веществ и высоких температур.

Удаление поддержек и шлифовка

Для начала удалим кусачками поддерживающие конструкции. Если у вас 3D принтер с двойным экструдером, опорные конструкции вы можете печатать из легко растворимого материала, в качестве такового используется PVA и HIPS пластик, первый хорошо растворяется в воде, второй в D-лимонене. Используя такой подход в 3D печати опорные конструкции никак не влияют на качество поверхности отпечатка и удаляются без следа, хоть это и влияет на время печати. Если же опоры из того же материала, что и модель, некоторые дефекты все равно останутся, особенно на моделях со сложной геометрией.

После того, как опоры удалены или растворены, можно провести шлифовку, чтобы сгладить деталь и удалить все очевидные дефекты, такие как пятна или следы опор. Стартовая зернистость наждачной бумаги зависит от высоты слоя и качества печати, для толщины слоя 0,2 мм и ниже или печати без дефектов шлифовку можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан с высотой слоя более 0,3 мм, начните шлифование с зернистостью 100.

Шлифование должно происходить до зернистости 2000, следуя общепринятой градации шлифования (один из подходов — перейти от зернистости 220 до 400, до 600, до 1000 и наконец 2000). Рекомендуется отшлифовать отпечаток влажной шлифовкой от начала до конца, чтобы предотвратить повреждение детали трением. Детали FDM можно отшлифовать до зернистости 5000 для получения гладкой блестящей поверхности.

Совет: всегда шлифуйте поверхность детали небольшими круговыми движениями и равномерно. Может возникнуть соблазн шлифовать перпендикулярно слоям печати или даже параллельно слоям печати, но это может привести к образованию «канавок » на детали. Если деталь обесцвечивается или появляется много мелких царапин от шлифовки, можно использовать фен, чтобы осторожно нагреть отпечаток и смягчить поверхность.

Химический способ обработки поверхности

Какие растворители используются для обработки пластиков для 3D печати:

Ацетон — очень плохо растворяет PLA пластик, вместо этого происходит набухание, размягчение и коробление изделия. Может применять только для чистки засоренных сопел.

2. ABS пластик ( Акрилонитрил бутадиен стирол)

Самый популярный растворитель это ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется.

Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах.

3. HIPS пластик (Полистирол )

d-Лимонен — маслянистая жидкости, с приятным цитрусовым ароматом. Используется для производства отдушек в парфюмерии и различных ароматизаторов. Абсолютно безопасен. С ним очень удобно работать, растворение происходит не сразу, а через некоторое время. После обработки, требуется просушка феном или отстаиванием на открытом воздухе.

4. SBS пластик (Стирол бутадиен стирольный)

Как и все синтетические каучуки, растворяется в циклогексане, толуоле, метил этилкетоне, диэтиловом сложном эфире и стироле.

6. PC пластик (Поликарбонат )

Поликарбонат растворим в целом ряде технических растворителей: этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются: бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

7. PP пластик (Полипропилен )

8. PVA пластик (Поливинилацетат )

Это водорастворимый пластик.

На этот материал практические не воздействуют стандартные растворители. В качестве них могут быть использованы соляная или муравьиная кислоты. Но следует помнить что это очень опасные вещества, нещадно обжигающие кожные покровы и раздражающие дыхательные пути, и если вам придется и ними работать то обязательно соблюдайте технику безопасности. Оптимальным вариантом, скорее всего будет соляная кислота примерно 40% концентрации. После обработки обязательно промойте изделие под струей воды.

10. TPU, TPE, TPEE, TPC пластики (Термопластичные полиуретаны)

Как и все полиуретаны, растворяется в N,N-диметилформамиде (ДМФА ), этилацетате, тетрагидрофуране, циклогексаноне, диметилацетамиде.

11. PETG пластик (Полиэтилентерефталатгликоль )

Равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ). Дихлорметан скорее не растворяет, а разрушает PETG пластик, в нем он набухает и расплывается по частям, но для сглаживания поверхности применять уместно, хоть и не столь эффективно, чем например ацетон для ABS пластика.

12. ASA пластик (Акрилонитрилстиролакрилатовый )

13. PMMA пластик (Полиметилметакрилат )

Ацетон, толуол, бутанон, циклогексанон, нитроэтан, хлороформ, дихлорметан, бензол, хлорбензол, ксилол, метоксибензол, диэтилфталат, метоксипропилацетат, этилацетат, этиллактат и муравьиная кислота.

14. PSU пластик (полисульфон )

14. PEEK пластик (Полиэфирэфиркетон )

Он растворим в концентрированной серной кислоте при комнатной температуре, хотя растворение может занять очень много времени, если только полимер не находится в форме с высоким отношением площади поверхности к объему, такой как мелкий порошок или тонкая пленка. Обладает высокой устойчивостью к биоразложению и многим растворителям.

15. PEI пластик (Полиэфиримид )

Он устойчив к минеральным кислотам и выдерживает кратковременное воздействие мягких оснований. Особенно высокая устойчивость к воде и пару, минеральным маслам, бензину и спирту. Химически неустойчив к ароматическим растворителям, кетонам, некоторым углеводородам, другим растворителям, например, дихлорметану. Растрескивается в хлорорганических растворителях.

Не растворим в обычных органических растворителях, топливе или минеральных маслах и просто набухает в них.

Ру чная химическая обработка распечатанной 3D модели

К положительному моменту такого способа обработки можно отнести возможность нанесения ацетона (другого растворителя) на определенные, отдельные участки поверхности модели, что позволяет оставить в сохранности острые грани и углы, но добиться идеальной чистоты поверхности достаточно трудно. В условиях, когда пластик достаточно размягчен, сами волоски кисточки оставляют царапины и неровности, которые могут не успеть разгладиться до полного испарения растворителя.

Обработка в ацетоном, выдерживание в ацетоновой бане

Этот метод очень прост и не требует особых затрат, достаточно погрузить модель в концентрированный (неразбавленный ) ацетон на 8-10 секунд и внешний слой изделия будет сглажен. После этого достаточно подержать модель на чистом воздухе, до полного испарения растворителя (около получаса) и вы получите модель приемлемого качества.

Как и в любом удачном методе, способ обработки погружением в ацетон имеет несколько отрицательных факторов. Одним из них является тот момент, что очень сложно подобрать время выдержки, так как ацетон и его производные (клеящая масса, разбавленный состав) при превышении времени обработки, начинают растворять мелкие детали или всю конструкцию в целом. Также, при обработке изделий разного цвета, необходимо полностью менять состав растворителя, иначе это приведет к цветным разводам на поверхности моделей.

Такой подставкой может быть платформа из древесины, но учитывая пористость этого материала, лучше использовать металлическую основу. Она позволит легко отделить нижнюю поверхность модели от опоры, одновременно, не допуская прямого контакта поверхности конструкции с растворителем.

Для ускорения процесса обработки изделия парами ацетона рекомендуется подогреть емкость с реагентом и помещенной внутрь моделью до нужной температуры, но не доводить до кипения. Следует учитывать, что при кипении растворителя выделяется конденсат на плоскости обрабатываемой конструкции, что неизбежно вызовет образование на ней разводов. Таким образом, оптимальная температура ацетона должна быть в пределах 50-56 градусов.

Обработку моделей таким методом можно проводить и без подогрева ацетона, но в таком случае эта процедура займет очень продолжительное время и будет не достаточно эффективна.

При использовании ацетона, как методом погружения, так и методом обработки парами растворителя, готовой модели необходимо дать время проветриться, чтобы внешняя поверхность достаточно затвердела, иначе любое физическое воздействие может привести к разрушительным последствиям для формы изделия.

Кроме этого, нужно учитывать толщину стенок и необходимость сохранения тонких черт конструкции, так как при обработке ацетоном есть вероятность утери и того и другого (при работе с этим растворителем теряется внешний, тонкий слой конструкции).

Техника безопасности при химической обработке.

Любые химические соединения, особенно растворители, обладают свойствами легкого испарения и особыми, специфическими характеристиками.

Хотя ацетон не обладает высокотоксичными свойствами, но существует вероятность его легкой воспламеняемости. При концентрации паров ацетона выше 13% в атмосфере, эта воздушная смесь становится взрывоопасной, поэтому рекомендуется все работы с растворителями проводить в хорошо проветриваемом помещении с принудительной вентиляцией. По этой же причине не стоит использовать открытый огонь для подогрева емкости с ацетоном, а всю необходимую работу лучше проводить с использованием резиновых перчаток, респиратора и защитных очков.

Не стоит плотно закрывать резервуар (контейнер ) с подогретым ацетоном, в связи с высокой степенью испарения может возникнуть ситуация, когда газы под давлением разорвут емкость и могут нанести повреждения.

Профессиональные установки для химической обработки

Кроме того, эта установка имеет систему рециркуляции, которая создает многократный оборот паров растворителя, что обеспечивает его экономию и отсутствие загрязнения окружающей среды.

Воздействие высокой температуры

Полировка распечатанной 3D модели

Инструменты используемые для механической обработки:

1. Наждачная бумага. Наиболее часто используется микро шкурки.

2. Канцелярский скальпель

3. Профессиональные бормашины типа Dremel. С помощью него можно сверлить, шлифовать, гравировать, резать и т.д.

Процесс: после шлифовки отпечатка можно нанести полироль для пластика, чтобы придать стандартным термопластам, таким как ABS и PLA, зеркальную поверхность. После того, как отпечаток будет отшлифован до зернистости 2000, сотрите лишнюю пыль с отпечатка, затем очистите отпечаток на теплой водяной бане с помощью зубной щетки. Дайте отпечатку полностью высохнуть и отполируйте шлифовальным кругом или вручную салфеткой из микрофибры и полировальной пастой для пластика, например Blue Rouge. Blue Rogue — это ювелирный полироль, разработанный специально для пластика и синтетики и обеспечивающий стойкий блеск поверхности. Также подойдут и другие полироли для пластика, например, для автомобильных фар, но учтите некоторые из них могут содержать химические вещества, которые могут повредить печатный материал.

Совет: прикрепите полировальный круг к Dremel с регулируемой скоростью (или другому вращающемуся инструменту, например, электродрели) для полировки небольших отпечатков. Настольный шлифовальный станок, оснащенный полировальным кругом, можно использовать для более крупных и прочных отпечатков, но следите за тем, чтобы отпечаток не оставался на одном месте слишком долго. Это может привести к расплавлению пластика из-за трения.

Покрытие распечатанной 3D модели различными шпатлевками

Этот способ дает отличный результат. В качестве материалов могут использоваться различные шпатлевки для пластика и составы на эпоксидной основе. Основные минусы этого метода является то, что после нанесения и отверждения потребуется механическая обработка, необходимость возиться с эпоксидкой если используется этот материал, достаточно долгое время обработки.

Различные одно- и двухкомпонентные шпатлевки можно найти в автомагазинах. Для нанесения рекомендуется купить резиновый шпатель. Стоит учитывать что однокомпонентные шпатлевки обладают значительной усадкой, вследствие этого шпатлевку придется наносить несколько раз. Подходит для выравнивания достаточно крупных изделий и неровностей. Двухкомпонентные усадкой практически не обладают и высыхают быстрее. К ним отоносятся также эпоксидные шпатлевки представляющие большой интерес при обработке мелких дефектов.

На изображении представлен отпечаток обработанный сначала грунтовкой, затем однокомпонентной шпатлевкой, отшлифованный и покрашенный.

Эпоксидные шпатлевки требуют больше времени на подготовку и сохнут дольше, но результат превосходит все ожидания. Все мелкие неровности и впадины сглаживаются на ура. Для работы с этим материалом обязательно используйте резиновые перчатки и аккуратно наносите смолу, удалить подтеки будет очень сложно. Следите, что бы на поверхность не садилась пыль и не попадали песчинки.

XTC 3D — специальный эпоксидный клей предназначенный для шпатлевки распечатанных 3D моделей. Обладает слабым запахом, сохнет от 2-4 часов, легко обрабатывается.