чем проверяется диаметр отверстия

КОНТРОЛЬ И ИЗМЕРЕНИЕ ДИАМЕТРОВ ВАЛОВ И ОТВЕРСТИЙ

Требования, записанные в технологических процессах, обязательны как к окончательным, так и к операционным, т. е. промежуточным, размерам. Невыполнение операционных размеров, которые могут быть предельными, может привести к забракованию детали, так как на последующей операции не всегда удастся достигнуть требуемой точности размеров и геометрической формы.

1.1. Для контроля диаметров валов наиболее часто используют гладкие предельные калибры-скобы. Контроль больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами-скобами.

1) малые затраты времени,

2) простота и надежность

3) возможность использования для контроля деталей непосредственно на станке.

1) достоверность результата измерения будет убывать с увеличением размера скобы. Для жестких скоб с размерами более 300мм это различие в размерах может составлять 20—30 мкм и более, что значительно искажает результаты измерения. Поэтому при контроле жесткими скобами валов больших размеров эту разницу следует учитывать.

При контроле валов станочником, мастером или контролером ОТК, используются рабочими калибрами, имеющие клейма:

Р—ПР (проходная сторона или проходной рабочий калибр)

Р—НЕ (непроходная сторона или непроходной рабочий калибр).

При контроле валов, сданных на склад, пользуются приемными калибрами, имеющими клейма:

П—ПР (проходная сторона или проходной приемный калибр)

П—НЕ (непроходная сторона или непроходной приемный калибр). Приемные проходные калибры имеют смещенное поле допуска, учитывающее возможность изготовления детали по изношенным рабочим проходным калибрам.

1.2. Для контроля диаметров отверстийиспользуют предельные гладкие калибры-пробки. Контроль диаметров отверстий больших размеров или размеров, недоступных для стандартных калибров, производят специальными калибрами.

1)малые затраты времени,

2)простота и надежность

3)применяют для контроля деталей как снятых со станка, так и в процессе обработки.

Надежность контроля отверстий пробками достаточно высока, т.к. пробки почти де изнашиваются.

1.3. Для определения действительных размеров валов и отверстий применяют универсальные измерительные инструменты и приборы: штангенциркули, микрометры, рычажные микрометры, рычажные скобы, микрометрические нутромеры, индикаторные нутромеры и др.

Для измерения внутренних диаметров отверстий применяют также рычажные нутромеры, имеющие пределы измерения 11 — 120 мм, и клиновые нутромеры с пределами измерения 5— 250 мм.

Предельные погрешности измерения клиновыми и рычажными нутромерами значительно меньше, чем погрешности измерения индикаторными нутромерами, и составляют у рычажных ±0,008 мм, у клиновых ±0,001—±0,0005 мм.

В крупносерийном и массовом производстве для проверки точных диаметров валов и отверстий широко применяют пневматические приборы высокого или низкого давления, работающие в сочетании со специальными измерительными головками (скобами и пробками), а также оптико-механические измерительные приборы и др.

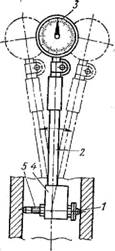

1.4. Для контроля диаметров больших размеров применяют:

1) жесткие линейные скобы, имеющие меньшую массу и большую жесткость. Такие скобы применяют для размеров 1500—2000 мм и более. Использование возможно только для контроля детали с торца из-за малого вылета губок скобы, также применяются для измерения линейных размеров

Линейная скоба имеет микрометрическую головку 1, перемещающуюся по трубе 3 с кронштейном 2, в котором она закреплена и индикатор 5, перемещающийся по трубе 3 с кронштейном 4. В требуемом положении кронштейны 4 и 2 фиксируют с помощью винтовых устройств 6. Линейными скобами можно определять размеры торца детали только со стороны, поэтому их используют для измерения диаметров наружных поверхностей деталей типа дисков, колец фланцев, крышек и т. п.

Недостаток: точность измерения ими меньше точности измерения инструментами с микрометрическими измерительными головками, у которых отсчет по нониусу производят с точностью 0,01 мм, в то время как нониус штангенинструмента, как правило, имеет точность отсчета 0,05 мм и грубее. Выпускают облегченные штангенциркули с величиной отсчета по нониусу 0,1 мм и с пределами измерения 1500—3000 мм и 2000— 4000 мм. Линейные скобы с микрометрическими головками и штангенциркули применяют также для измерения длин деталей.

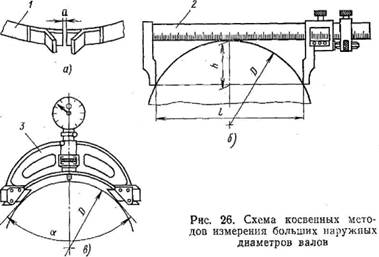

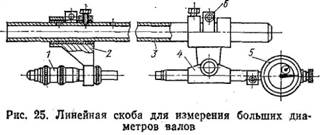

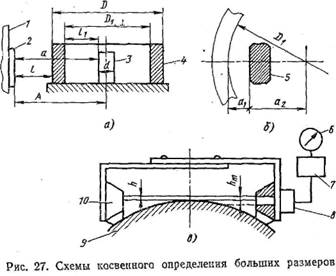

Для измерения больших диаметров валов применяют инструменты, основанные на косвенных методах:

1) При использовании способа опоясывания применяют рулетки с длиною стальной ленты 10—50 м, и специальные измерительные стальные ленты, При применении рулетки ее лентой опоясывают вал и снимают показание со шкалы ленты, равное длине окружности. Известно, что длина окружности L=πD, где D — диаметр детали. Следовательно, значение диаметра будет равно D = L/π. При измерении больших диаметров в серийном производстве применяют специальные ленты, имеющие определенную длину. Опоясывая такой лентой 1 измеряемую деталь (рис. 26, а), проверяют зазор а между торцами ленты с помощью щупа. При этом диаметр D = L+а/π, где L — длина ленты; а — зазор между торцами ленты.

При таком методе измерения необходимо хорошее натяжение ленты (до ее полного прилегания к поверхности вала), поэтому применяют грузы или специальные натяжные устройства, у специальных лент приваривают натяжные ушки.

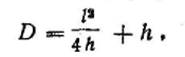

2) метод измерения диаметра вала по хорде и высоте сегмента с помощью штангенциркуля: рис. 26, б. Определяемый диаметр D рассчитывают по формуле

где l — длина хорды (или величина отсчета по шкале штангенциркуля), h — высота сегмента или вылет губок штангенциркуля (величина постоянная).

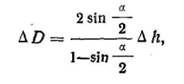

3) метод измерения диаметра вала по хорде и высоте сегмента с помощью седлообразного прибора 3 с клиновыми вставками: рис. 26, в. Для данного случая измерения рассчитывают отклонение ΔD диаметра детали от номинального;

Седлообразные приборы перед измерением настраивают на нулевое деление по радиусным калибрам или шаблонам, радиусы которых равны номинальному размеру радиуса измеряемой детали.

К косвенным методам измерения больших диаметров относятся измерения детали на станке от дополнительных измерительных баз.

1) обеспечивает требуемую точность при обработке по 3-му классу точности.

2) возможность определить погрешности формы обрабатываемой поверхности.

Дата добавления: 2016-02-02 ; просмотров: 14803 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Измерение отверстий

Измерение неточных отверстий. Измерение неточных отверстий производится при помощи обыкновенного (рис. 134, а) или пружинного (рис 134, б) нутромера.

Рис. 134. Нутромеры обыкновенный (а) и пружинный (б)

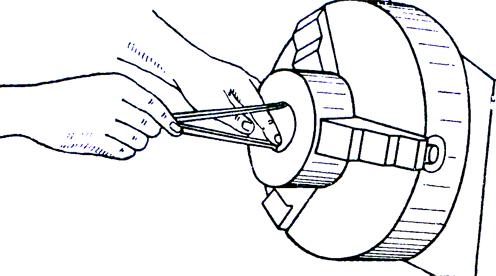

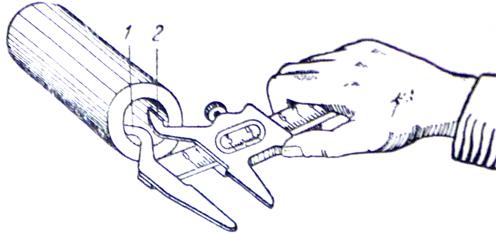

Для измерения диаметра отверстия посредством этого инструмента его вводят правой рукой в измеряемое отверстие (рис. 135) Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Рис 135. Изререние нутромером диаметра отверстия

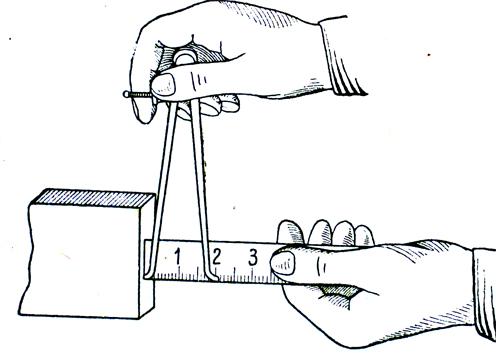

Установив раствор нутромера, определяют величину его по измерительной линейке (рис 136). Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Рис. 136. Определение величины раствора нутромеpa по измерительной линейке

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от ±0,2 до ±0,5 мм Отметим, что даже такая невысокая точность измерения нутромером возможна лишь при исправном ею состоянии Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем (рис. 137), причем используются его острые губки А н В.

Рис 137. Измерение диаметра отверстия обыкновенным штангенциркулем

Измерение точных отверстий. Точные отверстия диаметром до 10 мм проверяются калибрами, рассматриваемыми ниже.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Эта длина (обычно 10 мм) указывается на штангенциркуле. Тем не менее во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. При помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверять его цилиндричность (например, отсутствие конуса), что во многих случаях совершенно необходимо.

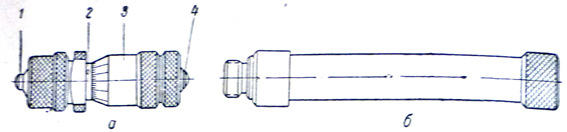

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. Микрометрический штихмас (рис. 138, а) состоит из стебля 1, имеющего на одном конце наконечник со сферической измерительной поверхностью А, Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, — по шкале барабана 2 со сферической измерительной поверхностью В, связанного с микрометрическим винтом.

Рис. 138. Штихмас (а) и дополнительный измерительный стержень (6) к нему

Для увеличения пределов измерения микрометрического штихмаса к концу стебля можно присоединять измерительные стержни (рис. 138, б) различной длины, оканчивающиеся сферическими измерительными поверхностями.

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений, поэтому с его помощью можно производить измерения с точностью до 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, как при пользовании микрометром.

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстие Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости отверстия, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером.

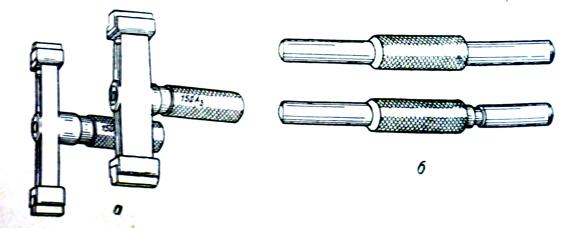

Для проверки диаметров точных отверстий в деталях, изготовляемых в условиях взаимозаменяемости, используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками (рис. 139, а). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (рис. 139, б) или предельными штихмасами (рис. 139, в). Один из инструментов, показанных на рис. 139, в, является проходным, а другой непроходным.

Рис. 139. Предельные калибры-пробки (а, б) и предельные штихмасы (в)

Классификация калибров для контроля деталей: особенности измерительного инструмента и ГОСТы

СОДЕРЖАНИЕ

Классификация калибров для контроля деталей: особенности измерительного инструмента и ГОСТы

В массовом и крупносерийном производствах годность деталей определяют, используя нормальные и предельные калибры. Калибром называют средство контроля, которое воспроизводит геометрию проверяемого изделия по заданным предельным линейным или угловым размерам. С помощью калибров проверяют:

В статье расскажем, какие бывают виды калибров, как с их помощью проводить измерение деталей и какие нормативные документы регулируют использование этих метрологических инструментов.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Преимущества и недостатки калибров

Благодаря простоте использования определять годность деталей могут рабочие невысокой квалификации.

Токарное дело

Измерение отверстий

Измерение неточных отверстий

Измерение неточных отверстий производится при помощи обыкновенного или пружинного нутромера. Для измерения диаметра отверстия посредством этого инструмента вводят его правой рукой в измеряемое отверстие. Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Измерение нутромером диаметра отверстия.

Установив раствор нутромера, определяют величину его по измерительной линейке. Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от +0,2 до ±0,5 мм.

Отметим, наконец, что даже такая невысокая точность измерения нутромером, возможна лишь при исправном его состоянии. Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

Определение величины раствора нутромера по измерительной линейке.

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем, причем используются его острые губки 1 и 2.

Измерение точных отверстий

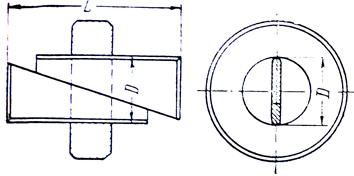

Измерение точных отверстий диаметром до 10 мм удобно производить посредством двух клиньев. Диаметр отверстия может быть измерен микрометром, или точным штангенциркулем прямо по клиньям в том месте, где поставлен размер D, или же его можно получить измеряя расстояние. В последнем случае необходима калибровка клиньев, для чего следует произвести ряд измерений соответственных величин D и L, что можно осуществить закладывая клинья в несколько калиброванных колец. Очевидно, что чем меньше угол наклона клиньев, тем точнее может быть измерен с их помощью диаметр отверстия.

Измерение диаметра отверстия обыкновенным штангенциркулем.

Однако одновременно с уменьшением угла клиньев становится меньше область диаметров, покрываемая данной парой клиньев. Наиболее удобным, с практической точки зрения, является уклон клиньев 1:5. Клинья должны быть изготовлены из инструментальной стали и закалены. Применение таких клиньев ограничивается измерением сквозных отверстий в деталях небольшой длины.

Клинья для измерения точных отверстий.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя для этого закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Длина эта (обычно 10 мм) указывается на штангенциркуле. Тем не менее, однако, во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. Отметим в заключение, что при помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверить его цилиндричность (отсутствие конуса), что во многих случаях является совершенно необходимым.

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. Микрометрический штихмас состоит из стебля 2, имеющего на одном конце наконечник 1 со сферической измерительной поверхностью и движущегося в стебле микрометрического винта со второй сферической измерительной поверхностью 4. Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, по шкале барабана 3, связанного с микрометрическим винтом.

Для увеличения пределов измерения микрометрического штихмаса к концу стебля могут присоединяться измерительные стержни различной длины, оканчивающиеся сферическими измерительными поверхностями.

Штихмас (а) и дополнительный измерительный стержень(б).

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений и поэтому с его помощью можно производить измерения с точностью до + 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, при пользовании обыкновенным микрометром.

Предельные калибры-пробки (а) и предельные штихмасы (б).

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстия. Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости его, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером. Для проверки диаметров точных отверстий используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками, подобными показанной на рисунке (б). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (а) или предельными штихмасами (б). Один из инструментов каждого из этих типов является проходным, а другой не проходным.

Измерение глубоких отверстий

Общеупотребительными инструментами (кронциркулем и штангенциркулем) можно измерить только входную часть отверстия, что в рассматриваемом случае недостаточно. Поэтому измерение глубоких отверстий производится специальными инструментами.

Инструменты для измерения глубоких отверстий.

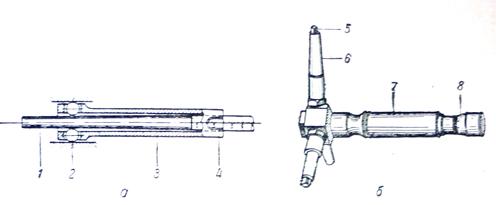

При измерении отверстий небольших диаметров можно пользоваться инструментом, показанным на рисунке (а). Он состоит из трубки 5, в утолщенной левой части которой расположены три шарика 2. Внутри трубки 3 находится конический стержень 1, на правой цилиндрической части которого нанесены деления. На правом конце трубки 3 имеется вырез 4 с такими же фасками, какие имеются у обыкновенного штангенциркуля. На одной из этих фасок есть нулевой штрих.

Вкладывая инструмент в измеряемое отверстие, сначала отодвигают стержень 1 вправо настолько, чтобы шарики сблизились и головная часть инструмента могла войти в отверстие. После этого вдвигают стержень и делают отсчет по его шкале.

При сравнительно больших (свыше 60 мм) диаметрах отверстий пользуются специальными микрометрами (б). Такой микрометр имеет три измерительных стержня 5 со сферическими концами, причем каждый стержень может двигаться в трубчатой ножке 6, ввинченной в корпус микрометра. Под действием конического валика, расположенного внутри корпуса 7 микрометра, все стержни 5 могут иметь перемещение в радиальном направлении. Правый конец этого валика снабжен микрометрической резьбой и продольные перемещения его отсчитываются по шкале 8, как у обыкновенного микрометра.

Измерение отверстий

Измерение неточных отверстий. Измерение неточных отверстий производится при помощи обыкновенного (рис. 134, а) или пружинного (рис 134, б) нутромера.

Рис. 134. Нутромеры обыкновенный (а) и пружинный (б)

Для измерения диаметра отверстия посредством этого инструмента его вводят правой рукой в измеряемое отверстие (рис. 135). Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Рис 135. Изререние нутромером диаметра отверстия

Установив раствор нутромера, определяют величину его по измерительной линейке (рис 136). Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Рис. 136. Определение величины раствора нутромеpa по измерительной линейке

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от ±0,2 до ±0,5 мм Отметим, что даже такая невысокая точность измерения нутромером возможна лишь при исправном ею состоянии Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем (рис. 137), причем используются его острые губки А н В.

Рис 137. Измерение диаметра отверстия обыкновенным штангенциркулем

Измерение точных отверстий. Точные отверстия диаметром до 10 мм проверяются калибрами, рассматриваемыми ниже.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Эта длина (обычно 10 мм) указывается на штангенциркуле. Тем не менее во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. При помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверять его цилиндричность (например, отсутствие конуса), что во многих случаях совершенно необходимо.

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. Микрометрический штихмас (рис. 138, а) состоит из стебля 1, имеющего на одном конце наконечник со сферической измерительной поверхностью А, Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, — по шкале барабана 2 со сферической измерительной поверхностью В, связанного с микрометрическим винтом.

Рис. 138. Штихмас (а) и дополнительный измерительный стержень (6) к нему

Для увеличения пределов измерения микрометрического штихмаса к концу стебля можно присоединять измерительные стержни (рис. 138, б) различной длины, оканчивающиеся сферическими измерительными поверхностями.

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений, поэтому с его помощью можно производить измерения с точностью до 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, как при пользовании микрометром.

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстие Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости отверстия, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером.

Для проверки диаметров точных отверстий в деталях, изготовляемых в условиях взаимозаменяемости, используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками (рис. 139, а). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (рис. 139, б) или предельными штихмасами (рис. 139, в). Один из инструментов, показанных на рис. 139, в, является проходным, а другой непроходным.

Рис. 139. Предельные калибры-пробки (а, б) и предельные штихмасы (в)