чем пропитывают деревянные опоры лэп

wooden_poles

wooden_poles

wooden_poles

По вопросу приобретения деревянных опор обращайтесь www.oporakomplekt.ru

Различные предприятия используют различные антисептики, различное оборудование для механической обработки и пропитки опор, по-разному соблюдают или не соблюдают технологические процессы, что приводит к получению продукции разной по цене, внешнему виду, качеству и вследствие этого сроку службы.

В то же время, в мире уже накоплен богатый опыт изготовления и эксплуатации деревянных пропитанных ССА опор (США, Канада, Финляндия, Норвегия, Дания и другие европейские страны). Там пропитку ССА используют уже более 80 лет. Поэтому во всем мире разработаны и уже давно соблюдаются строгие стандарты производства деревянных опор, например: Финский, Британский стандарты.

Для производства деревянных пропитанных опор ЛЭП используется сосна обыкновенная (Pinus Sylvestris). Выбору именно этого вида древесины есть несколько причин.

Во-первых, сосна, в отличие от ели или лиственницы, прекрасно пропитывается, что позволяет значительно увеличить срок ее службы. Сосна относится к легкопропитываемым сортам древесины, ель и лиственница относятся к труднопропитываемым сортам древесины.

Для изготовления деревянных опор использую комлевую часть сосны. Комлевая часть – прилегающая к корню часть дерева, нижняя, толстая часть бревна. В комлевой части сосны практически нет веток, структура древесины однороднее, поэтому она прочнее вершинной части, где располагается крона.

Вопросам допустимых пороков древесины для производства опор мы посвятим отдельную статью.

После приемки по качеству сосновые столбы поступают на окорку.

По вопросу приобретения деревянных опор обращайтесь www.oporakomplekt.ru

Специализированный станок снимает со столба кору и луб (подкорье, исподняя кора дерева). Это нужно для того, чтобы столб начал беспрепятственно отдавать влагу, иначе последующий процесс сушки древесины будет значительно замедлен. При окорке слой заболоневой древесины должен быть затронут как можно меньше. Ведь впоследствии пропитываться антисептиком будет именно заболонь, и если вся заболонь будет стесана, столб не будет эффективно защищен от гниения.

Столб, окоренный профессиональным специализированным станком, имеет гладкую, почти отполированную поверхность.

Окоренные столбы измеряют по длине и диаметру, торцуют и сортируют по типоразмерам. После этого заготовкам предстоит сушка.

Для того, чтобы пропитать древесину, ее сначала нужно высушить. После окорки сосновый столб имеет влажность около 80%. Это значит, что капилляры заполнены водой, поэтому, чтобы вогнать в древесину антисептик, нужно сначала удалить воду. Представьте себе стакан, полный воды. Ведь для того, чтобы налить туда, например молоко, нужно сначала вылить воду. По той же причине древесину нужно сушить.

Предпропиточная влажность древесины должны быть не более 28%. Для этого заготовки деревянных опор сушат двумя способами: естественным и искусственным.

С естественной сушкой все просто. Деревянные заготовки собирают в штабели на открытой площадке. Столбы укладывают друг на друга таким способом, чтобы воздух мог свободно циркулировать внутри штабеля. Процесс естественной сушки занимает от 2 до 5 месяцев, в зависимости от времени года, температуры воздуха, скорости ветра и других погодных условий.

Искусственная сушка древесины проходит в специализированных сушильных камерах. Здесь заготовки опор сушатся теплым воздухом, который принудительно циркулирует за счет дюжины мощных вентиляторов. Искусственная сушка длится от 7 до 10 дней.

Круглый окоренный сосновый столбы сушится неравномерно. В первую очередь начинает сохнуть заболонь, при этом сердцевина сохнет гораздо медленнее. Если разница между влажностью заболони и сердцевины становится велика, более сухая заболонь будет сильно растрескиваться. Для более равномерного высыхания заготовки столбов снаружи увлажняют водой, тогда разница между влажностью заболони и сердцевины снижается, и круглая заготовка трескается, но гораздо меньше.

Поэтому при искусственном способе важно соблюдать «мягкий» режим сушки, увлажнять заболонь, чтобы заготовка сильно не растрескивалась.

Вообще, трещины в деревянной опоре не так страшны, как может показаться на первый взгляд, но этому мы тоже посвятим отдельную статью.

В процессе сушки влажность столбов периодически замеряется специальным прибором – игольчатым влагомером. По достижении 28% влажности в заготовках насверливают необходимые отверстия, после чего они поступают в пропитку.

По вопросу приобретения деревянных опор обращайтесь www.oporakomplekt.ru

Пропитка столбов происходит в специализированных герметичных автоклавах методом вакуум-давление-вакуум (ВДВ). В чем же суть этого метода?

Сначала в автоклаве создается вакуум, который вытягивает излишнюю влагу из столбов и расширяет поры древесины. Затем камера автоклава наполняется водным раствором антисептика и в камере нагнетается давление. Давление в современных пропиточных автоклавах доходит до 14 атмосфер. Под воздействием давления раствор антисептика проникает глубоко внутрь древесины. Давление выдерживается до тех пор, пока древесины не впитает необходимое количество антисептика. После чего, водный раствор сливается из камеры автоклава и снова создается вакуум, который равномерно распределяет впитанный антисептик внутри древесины. Весь процесс пропитки методом ВДВ занимает несколько часов.

Что же представляет собой сам антисептик? На данный момент, самым эффективным составом для защиты древесины от гниения являются антисептики семейства ССА (Cu – медь, Cr – хром, As – мышьяк). Медь защищает древесину от гнилостных грибков, мышьяк – от поражения древесины насекомыми, а хром надежно закрепляет медь и мышьяк в структуре древесины.

Концентрированные ССА составы токсичны, так как содержат шестивалентный хром и мышьяк. Но как же использовать пропитанную древесину, не подвергая опасности здоровье человека? Для этого свежепропитанная древесина должна пройти процесс фиксации. После пропитки древесину выдерживают определенное время при положительной температуре, при этом медь и мышьяк с помощью хрома встраиваются в структуру древесины и превращаются в нерастворимые и трудновымываемые соединения. После завершения процесса фиксации пропитанная ССА древесина совершенно безопасна для здоровья человека.

Вопрос процесса фиксации разные производители решают по-разному. Летом свежепропитанные опоры достаточно оставить на открытом воздухе на несколько дней, и при положительной температуре, антисептик зафиксируется. Но что делать зимой, когда за окном минус?

Для того, чтобы выпускать пропитанные опоры круглый год, некоторые заводы применяют процесс ускоренной фиксации, который проходит либо в еще одном автоклаве, либо в том же автоклаве, где шел процесс пропитки, в зависимости от технической оснащенности. В автоклав со свежепропитанными опорами подают перегретый пар и выдерживают в течение 1-2 часов, способствуя ускорению фиксации.

Готовые деревянные опоры, пропитанные ССА, должны иметь серо-зеленый цвет, что говорит о том, что процесс фиксации завершен, продукт полностью безопасен и готов к использованию. Желтый или буро-коричневый окрас опор говорит о том, что процесс фиксации антисептика не завершен, опоры ядовиты и еще не могут быть использованы.

Деревянные опоры, изготовленные описанным способом, устанавливаются прямо в землю без использования железобетонных или стальных пасынков. При этом срок службы в контакте с почвой правильно изготовленной деревянной опоры будет 40-60 лет.

В следующих статьях мы подробнее поговорим о преимуществах деревянных опор, пропитанных ССА, о пропиточных составах, о том, как отличить хорошо пропитанную опору от плохо пропитанной опоры и многое другое.

Деревянные опоры ЛЭП

Древесный материал применялся для устройства линий электропередачи еще на заре электрификации. Поскольку деревянные опоры ЛЭП обходятся очень дешево, они не потеряли своей актуальности и в современных условиях. Опоры из натурального дерева могут эксплуатироваться в любых, даже самых суровых климатических условиях. Древесина выдерживает низкие температуры, шквальные ветры, обладает высокой устойчивостью к действию влаги. Поэтому, несмотря на отдельные физические недостатки данного материала, многие организации, обслуживающие электросети, предпочитают именно деревянные опоры.

Выбор древесины для изготовления опор

Сроки эксплуатации деревянных опор в значительной степени зависят от выбранного материала и технологии производства. Чаще всего производители используют сосну обыкновенную. Сосна обладает особенной структурой древесины, отлично поддающейся пропитке современными антисептическими материалами. Этим она выгодно отличается от лиственницы или ели, которые с трудом пропитываются защитными растворами.

Другим полезным качеством сосны считаются ее отличные механические свойства. Стволы у этих деревьев, как правило, ровные и длинные, могут работать на изгиб под большими нагрузками. В северных лесах сосновая древесина более плотная, поэтому ее заготовка ведется преимущественно в этих областях.

Для деревянных опор лучше всего подходит древесина, заготовленная в осенне-зимний период. В это время в дереве отсутствуют соки, поэтому влажность такой древесины гораздо ниже, чем у свежеспиленного летнего леса. Дополнительные затраты на сушку значительно снижаются и все производство становится дешевле.

Деревянные опоры изготавливаются из комлевой части сосны, то есть, из нижней толстой части бревна, прилегающей к корню. В этом месте практически отсутствуют сучья, а структура древесины более однородная и прочная по сравнению с верхушкой дерева. После отбора сосновых бревен, с них снимается кора, а затем они попадают на сушку.

Снятие коры и сушка древесины

С помощью специального станка со ствола снимается не только верхняя кора, но и луб, представляющий собой подкорье или внутреннюю кору дерева. Эта процедура является обязательной, поскольку она обеспечивает беспрепятственную отдачу влаги древесиной. За счет этого, дальнейший процесс сушки значительно ускоряется.

Во время снятия коры – окорки – наружный слой древесины должен минимально затрагиваться станком. Этот слой у специалистов называется заболонью, и именно он в дальнейшем будет пропитан антисептиком. Если стесать всю заболонь, то будущий столб не будет надежно защищен от гниения.

В конце процедуры снятия коры столб, вышедший из профессионального станка, обладает гладкой, почти отполированной поверхностью. Далее проводится измерение с последующей сортировкой. Следующим этапом обработки древесины будет сушка.

Перед пропиткой древесина обязательно высушивается, поскольку после снятия коры, влажность соснового столба составляет примерно 80%. Поэтому сушка считается важнейшим этапом обработки, поскольку от ее качества зависит глубина пропитки и дальнейший срок службы готовых опор. Нормативная влажность древесины должна быть не выше 28%.

Для достижения такого результата применяются естественный и искусственный способы сушки.

Пропитка и фиксация заготовок

Высушенные деревянные столбы поступают в пропитку. Для этого используются герметичные автоклавы, а сам метод известен как ВДВ – вакуум – давление – вакуум.

Суть метода заключается в следующем:

После пропитки выполняется обязательная процедура фиксации. Это связано с высокой токсичностью концентрированных составов антисептиков, представляющих опасность для здоровья человека. Поэтому древесина должна выдерживаться при положительной температуре в течение определенного времени. Составляющие антисептика, медь и мышьяк, при помощи хрома органично соединяются с древесной структурой и становятся нерастворимыми соединениями, практически не поддающиеся вымыванию.

Фиксацию можно проводить в естественных условиях, оставляя заготовки на открытом воздухе в течение нескольких дней. В зимнее время года применяется ускоренная фиксация с использованием такого же автоклава, что и для пропитки. Заготовки помещаются внутрь и выдерживаются под перегретым паром примерно 1-2 часа.

Готовые конструкции после пропитки и фиксации приобретают серо-зеленый цвет, указывающий на полное завершение процедуры. Изделия становятся полностью безопасными и готовыми к дальнейшему использованию. Опоры ЛЭП могут устанавливаться непосредственно в землю, без крепления к стальным или железобетонным пасынкам. Предполагаемый срок службы такой опоры составляет примерно 40-60 лет.

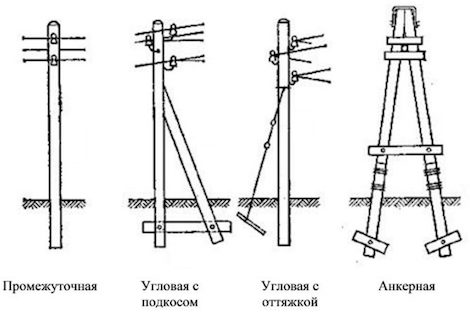

Установка деревянных опор ЛЭП

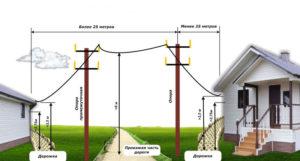

В большинстве случаев деревянные опоры не устанавливаются напрямую в землю, а используются совместно с деревянными или железобетонными приставками – пасынками. Они соединяются между собой и образуют конструкцию повышенной прочности, обеспечивающую надежную работу воздушной линии электропередачи.

Обычный монтаж деревянных опор ЛЭП с помощью пасынков осуществляется путем соединения основной стойки с одной или двумя приставками хомутами или специальными бандажами. В местах соединения деревянных частей у них стесываются плоскости шириной 10 см и длиной 1,5-1,6 м. В конце каждой плоскости делается перпендикулярная зарубка.

Стыки мест соединений делаются плотными, без каких-либо просветов. Под бандажи заранее намечаются линии, а под болты для стяжки бандажей устраиваются небольшие выемки. Все неровности по окружности столба устраняются заранее, для более качественного стягивания деталей. Установка бандажей делается в двух местах на расстоянии от края опоры 20 см и более. Расстояние между ними составляет 1,0-1,1 метра.

Конструкция стандартного бандажа включает в себя несколько витков стальной мягкой оцинкованной проволоки, диаметром 4 мм. Если используется неоцинкованная проволока, то ее диаметр должен быть не менее 5-6 мм. Количество витков конкретного бандажа зависит от диаметра используемой проволоки. После наматывания витков проволоки, пространство между ними раздвигается специальным ломиком, после чего они скручиваются между собой. Затем опора переворачивается и такое же скручивание выполняется с противоположной стороны.

Соединение двух приставок с основной опорой выполняется по такой же технологии, только стесывание плоскости на опоре производится с двух сторон. Для каждой приставки используются отдельные бандажи, под которые заранее вырубаются выемки, глубиной 6-8 мм на ширину 6-6,6 см. Места вырубок, срезов и затесов покрываются раствором антисептика. Под гайки и головки болтов подкладываются шайбы.

Оснастка опор арматурой

Как правило, установка на столбы изоляторов и прочей арматуры выполняется в заводских условиях. Однако, во избежание повреждений во время транспортировки, нередко все необходимые элементы устанавливаются во время монтажа ЛЭП.

Оснастка начинается с разметки мест, где будут устанавливаться крюки. Для решения этой задачи используется специальный шаблон, представляющий собой прямоугольную шину из алюминия, толщиной 3-4 мм. Приспособление изогнутым концом накладывается поочередно на торцы опоры и по отверстиям в шине отмечаются места установки крюков. Траверсы под установку в них штырей, размечаются также при помощи шаблона.

Для сверления отверстий в опоре используется электроинструмент. В случае отсутствия электроэнергии применяется бурав или специальные приспособления с нужными размерами рабочих частей. Крюки вворачиваются в готовые отверстия на всю длину резьбы и еще дополнительно на 10-15 мм. Для их ввертывания используется специальный ключ.

Изоляторы закрепляются на крюках заранее в мастерской или непосредственно на месте монтажа опор. У них не должно быть сколов и трещин, все загрязнения заранее очищаются. Запрещается проводить очистку металлическими скребками и щетками. Для этих целей используется ветошь, смоченная в воде, а устойчивые загрязнения удаляются с помощью соляной кислоты.

Установка опоры ЛЭП

Установка анкерных опор

Монтаж опор освещения

Правильный монтаж СИП кабеля: как выполняется и что для этого нужно

Чем пропитывают деревянные опоры лэп

О пропитке деревянных опор

Главное условие при пропитке древесины для опор ВЛ заключается в том, чтобы эти опоры устанавливались непосредственно в грунт, без железобетонных приставок, так называемых пасынков. При сочленении деревянной части опоры с железобетонным пасынком с помощью проволочного бандажа пропиточный слой в зоне бандажей грубо нарушается, древесина расщепляется и это место подвергается интенсивному гниению, что приводит к преждевременному повреждению опор.

Основной пропитываемой частью в деревянных стойках является боковая внешняя поверхность и торцевые части. Боковая поверхность сосновой (как наиболее стойкой к загниванию древесины) стойки должна пропитываться не менее чем на 85% толщины заболоневой части (30-40 мм). С торцевых частей стойки пропитываются на большую глубину.

Однако при эксплуатации через боковую поверхность из стойки может вымываться порядка 10% пропиточного состава, через торцевые поверхности – около 90%. Поэтому при установке деревянной опоры верхний торец необходимо накрывать крышей (в МКС стойки накрываются оцинкованной листовой сталью размером 250×250 мм), а нижний торец – плоским влагонепроницаемым материалом.

Cогласно требованиям ГОСТ 20022.0-93, введенного в действие с 1 января 1995 года, сосновая древесина для опор ВЛ, пропитываемая способом вакуум-давление-вакуум (ВДВ), должна иметь поглощение 13-15 кг сухой соли (порошка) защитного средства типа ХМ-11 на 1 м3 пропитываемой древесины. Средний срок эксплуатации таких опор должен составлять 40-45 лет.

Но российские предприятия идут «своим путем». Например, техническими условиями ТУ 5314-001-00109671-2002 на пропитку бревен для столбов в ОДАО «Владимирский электромеханический завод» определено, что поглощение препарата в пересчете на сухую соль должно быть не менее 7 кг на 1 м3 пропитываемой древесины. Срок службы опор установлен в 20-25 лет. При этом в момент разработки техусловий ГОСТ 20022.0-93 никакими нормативными документами не отменялся и данные ТУ оформлены вразрез с требованиями ГОСТа.

Другой производитель деревянных стоек констатирует, что срок эксплуатации железобетонных опор составляет 25 лет, а деревянных – 40 лет. И при этом рекомендует устанавливать опоры на железобетонные пасынки. Тогда зачем нужны столбы со сроком службы в 40 лет, если приставка прослужит только 25 лет? Кстати, у железобетонной приставки разрушающий момент меньше, чем у стойки из такого же материала, и прослужит она еще меньше.

Один из производителей деревянных опор – ООО «Лесэнергопром» – заявляет, что бурильно-крановая машина БМ-302 в состоянии «на себе» перевезти несколько деревянных стоек. Мое личное мнение – разве можно в открытую призывать к грубейшим нарушениям? Технически грамотно такую перевозку осуществить невозможно, т.к. в конструкции БМ-302 не предусмотрено приспособление для транспортировки даже самых коротких (6,5 м) стоек.

При всем сказанном я считаю, что если производители деревянных стоек найдут возможности для обеспечения качественной пропитки, то применение этого материала в «Мосэнерго» может быть возобновлено.

Рассмотрим преимущества и недостатки опор из различных материалов для ВЛ напряжением 0,4-10 кВ.

Железобетонные опоры

+ только одно – технологичность изготовления.

– для перевозки автотранспортом стоек с территории завода-изготовителя на места их установки необходимы специальные полуприцепы с длиной до 12 метров. К сожалению, в настоящее время стойки перевозят на бортовых автомобилях с прицепом-роспуском, который предназначен для перевозки металлических труб или других нехрупких материалов, но отнюдь не железобетонных опор;

– при развозке по пикетам при новом строительстве или выборочной замене опор при проведении капитального ремонта необходим автомобильный кран для поштучной разгрузки опор или установки стоек с опоровоза сразу в котлованы;

– сложность демонтажа железобетонных опор. Даже если руководство РАО «ЕЭС России» добьется (что маловероятно) в Госгортехнадзоре разрешения выдергивать железобетонные опоры как защемленный неопределенный груз, выполнять подобную работу будет очень трудоемко и опасно. Конечно, можно сломать опору у поверхности земли – это несложно, при хорошем толчке опора упадет под своим весом. А что дальше? Тогда практически в каждом электросетевом предприятии необходима довольно сложная установка для разрушения стойки и высвобождения металлического каркаса, сделанного из высокопрочной легированной стали. Но и в этом случае возникнут проблемы: металл-то можно пустить в повторную переплавку, а с осколками бетона будет очень сложно. Асфальтовые заводы, думаю, откажутся от них, т.к. на дорогах они будут своими острыми углами повреждать автомобильные покрышки. Полная же утилизация станет довольно дорогостоящей;

– обслуживающий персонал электросетевых предприятий с большим опасением работает на линиях с железобетонными опорами, и не без оснований – нередки случаи срыва монтеров с верхней части опоры.

Деревянные опоры

+ простота обслуживания – электромонтер легко и безопасно поднимается на опору и спускается с нее;

+ большая механическая прочность при воздействии стихийных явлений (порывистый ветер, гололед);

+ не требуют бережного обращения (в допустимых, естественно, пределах) при перевозке, разгрузке, складировании, установке в котлованы;

+ при необходимости доставки опор в аварийных ситуациях или при невозможности подъезда к месту установки, погрузка, разгрузка и установка опор осуществляется вручную;

+ для увеличения срока службы можно производить дополнительное антисептирование в местах, подверженных более интенсивному гниению;

+ большое количество опор при перевозке на автомобиле (до 60 штук за один рейс);

+ дерево – восполнимый природный материал, хорошо гармонирующий с естественным окружением;

+ пропитанные антисептиком опоры (без нарушения технологического цикла и технических условий) могут служить 40 лет и более;

+ низкая стоимость по сравнению с железобетонными стойками.

– наличие вредных веществ в воздухе рабочей зоны. Степень вредности зависит от пропиточного состава и может быть с 1 по 4 класс опасности (пример: бензин и керосин относится к 4 классу);

– при заготовке бревен для стоек необходима подборка по диаметрам и сбегу (конусности) под размеры монтерских когтей;

– для получения качественной пропитки и требуемого срока эксплуатации опоры необходимы зимняя рубка (с декабря по март) и атмосферная предпропиточная сушка бревен под навесом не менее 6 мес. При этом на период атмосферной сушки надо проводить антисептирование поверхности бревен от поражения биологическими агентами.

Металлические опоры

Применение металлических опор целесообразно лишь в условиях небольших городов, на территориях парков, школ, стадионов, с применением (при отсутствии запретов ПУЭ) самонесущих изолированных проводов.

Опоры должны быть оцинкованы методом горячего цинкования. При этом подземную часть стойки и 20-30 см надземной части необходимо при монтаже дополнительно обрабатывать гидроизоляционными материалами. Кроме того, при транспортировке каждую опору необходимо перевозить в отдельной упаковке, исключающей повреждение слоя цинка.

Вместо заключения

Проанализировав требования ГОСТов по защите древесины, а также опыт антисептирования деревянных стоек в зарубежных странах, Московская кабельная сеть ОАО «Мосэнерго» ведет поиск производителей, обеспечивающих качественную пропитку деревянных опор, которая позволит устанавливать их непосредственно в грунт без железобетонной приставки.

Источник информации: Журнал «Новости Электро Техники», 2003г., № 6 (24)

Таким образом, применение деревянных столбов (опор), пропитанных масляными антисептиками, отвечает целям повышения долговечности и надежности функционирования электросетей и линий электропередач при одновременном снижении их стоимости.

Все эти факты были приняты во внимание РАО «ЕЭС России», которое в своем циркуляре № 11-02/1-05 от 03.10.2001 г., а также приказом №218 «Об итогах заседания НТС РАО «ЕСЭ России» от 18.04.2002 г. в целях повышения надежности распределительных электрических сетей рекомендовало массовое применение деревянных столбов (опор) нового поколения при техперевооружении, реконструкции и в новом строительстве.

wooden_poles

wooden_poles