чем притупляют острые кромки

Способ притупления острых кромок изделий (варианты)

Изобретение относится к способам обработки материалов, в частности к способам притупления острых кромок изделий различных хрупких неметаллических материалов, преимущественно из стекла. Настоящее изобретение может быть использовано в различных отраслях промышленности для высококачественной и производительной обработки кромок самого широкого класса материалов при изготовлении деталей любых размеров и конфигураций, в том числе в электронной промышленности при изготовлении различных компонентов, в автомобильной и авиационной промышленности при изготовлении изделий остекления, а также в других отраслях промышленности.

Сущность указанного способа заключается в следующем. Первоначально нагревают поверхность стекла лазерным излучением с длиной волны 10,6 мкм (излучение CO2-лазера) до температуры, ниже температуры плавления стекла при неоднократном воздействии лазерного пучка вдоль линии реза. Данный способ резки и притупления острых кромок изделий может быть реализован только для цилиндрических стеклянных изделий, в частности выдувных стеклянных стаканов. После отделения части стеклянного изделия под действием дополнительных гравитационных или механических сил нагрев лазерным пучком продолжают до оплавления кромки изделия. Поскольку энергия лазерного излучения диапазона 10,6 мкм поглощается в очень тонком поверхностном слое стекла (порядка длины волны излучения), то дальнейшее распространение тепла вглубь стекла происходит за счет теплопроводности. Учитывая низкую теплопроводность стекла, процесс нагрева и оплавления кромки является очень медленным и неэффективным. Кроме того, как и в описанном выше способе оплавления кромок стекла пламенем газовых горелок, данный способ требует последующего дополнительного температурного отжига для снятия термонапряжений. Поэтому этот способ не нашел широкого практического применения.

В основу настоящего изобретения положена задача создать новый способ притупления острых кромок изделий из стекла и других хрупких неметаллических материалов с такими параметрами, при которых, помимо резкого увеличения производительности и качества обработки, будет обеспечена возможность эффективного применения данного способа для притупления кромок изделий из самого широкого класса материалов, включая различные монокристаллы, а также позволит исключить дополнительный температурный отжиг изделия.

Поставленная задача решается тем, что в способе притупления острых кромок изделий из стекла, включающем нагрев кромки изделия сфокусированным лазерным пучком и относительное перемещение изделия и пучка, согласно изобретению осуществляют нагрев по меньшей мере одной поверхности кромки частью пучка до температуры, не превышающей температуры испарения материала.

Целесообразно осуществлять нагрев второй поверхности кромки изделия другой частью лазерного пучка.

Также целесообразно нагрев кромки изделия осуществлять лазерным пучком или двумя лазерными пучками, имеющими в сечении на поверхности материала эллиптическую форму.

В ряде случаев, желательно после нагрева кромки изделия в зону нагрева подавать хладагент.

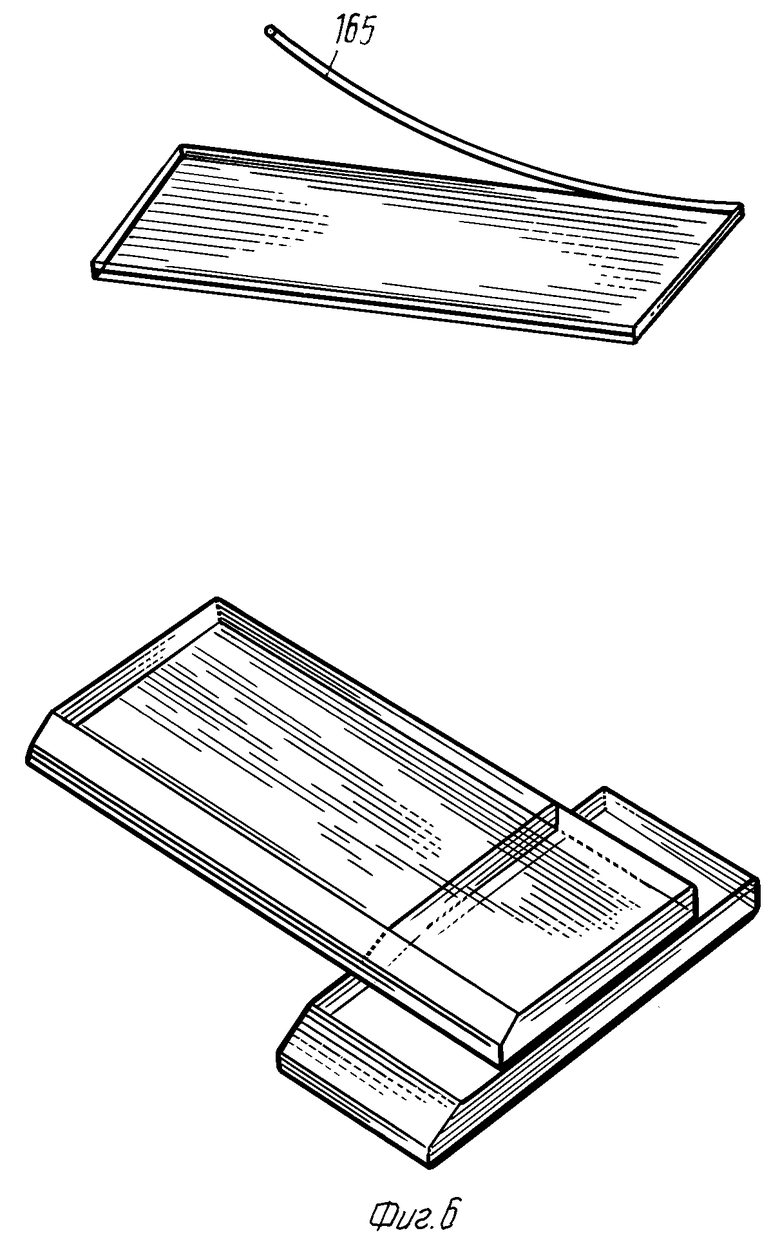

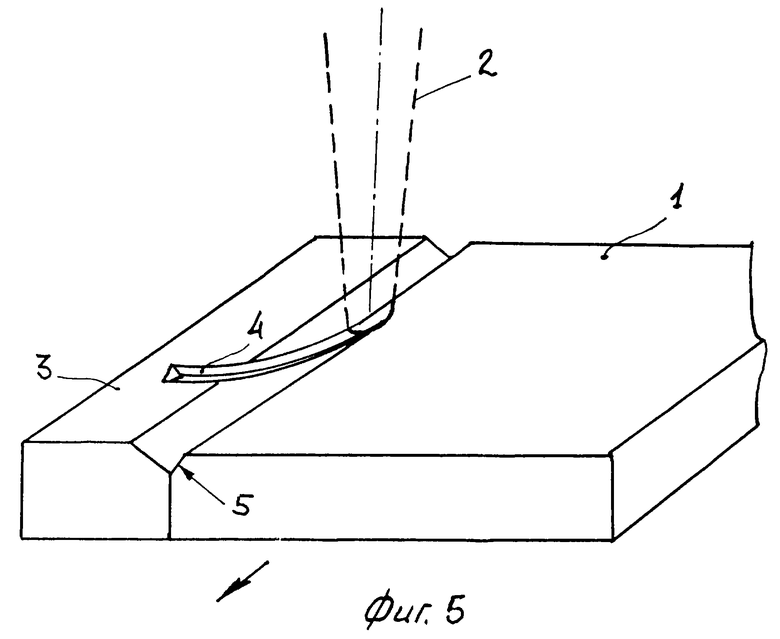

Способ притупления острых кромок изделий из стекла с помощью лазерного излучения заключается в следующем. При нагреве поверхности стекла 1 лазерным пучком 2 с длиной волны излучения 10,6 мкм (излучение CO2-лазера), для которого стекло непрозрачно, вся энергия поглощается в тонком поверхностном слое. Дальнейшее распространение энергии лазерного излучения вглубь материала происходит за счет теплопроводности. Следовательно, степень нагрева поверхности стекла или другого материала под действием лазерного излучения зависит от следующих факторов: мощности и плотности мощности лазерного излучения, скорости относительного перемещения лазерного пучка и материала, а также от скорости отвода тепла от поверхности вглубь материала, которая определяется коэффициентом теплопроводности материала. В результате локального нагрева до температуры, не превышающей температуры плавления, в поверхностных слоях стекла возникают высокие напряжения сжатия, которые компенсируются напряжениями растяжения, расположенными в объеме стекла. В случае выполнения определенных условий нагрева, а именно выбора соответствующей плотности мощности излучения, размеров и формы пучка, а также скорости относительного перемещения изделия и лазерного пучка, можно обеспечить условие, когда напряжения растяжения превысят предел прочности стекла. Это приводит в свою очередь к отделению от кромки стекла узкой полоски стекла 4, за счет чего и обеспечивается притупление острой кромки пластины 1, т.е. образование фаски 5 (см. фиг. 5).

Следует отметить, что при более интенсивном нагреве поверхности может происходить расплавление стекла в зоне воздействия лазерного пучка. По мере перемещения пучка стекло затвердевает. Под действием возникающих при этом термических напряжений может происходить отделение узкой полоски стекла, которая была нагрета до температуры плавления. Следует отметить, что в этом случае существует большой риск появления остаточных термических напряжений вдоль кромки стекла, которые могут привести к образованию микротрещин. Таким образом, притупление кромки может происходить при широком диапазоне температур. Однако при оптимальном режиме притупления кромки следует соблюдать условие нагрева, при котором температура нагрева не превышает температуру плавления материала. Более того, нельзя при нагреве поверхности достигать температуры испарения материала.

Следует отметить, что формой и размерами фаски 5, притупляющей острые кромки изделий, можно управлять в широких пределах. Например, размер фаски может быть равен от нескольких сотых долей миллиметра до нескольких миллиметров. Кроме того, можно также управлять углом наклона фаски по отношению к поверхности стекла. Такая регулировка формы и размеров фаски обеспечивается за счет изменения размеров пучка, а также за счет изменения величины той части пучка 2, которая падает на поверхность A пластины 1.

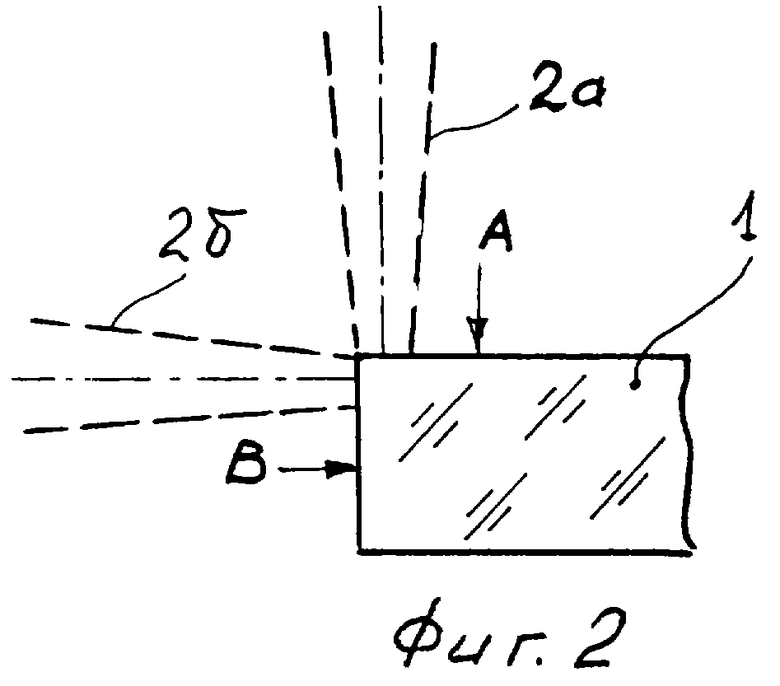

Значительно расширяет возможности притупления острых кромок изделий использование нагрева второй поверхности В кромки пластины 1 второй частью пучка 2. Это достигается, например, за счет применения поворотного отражающего зеркала 3, контактирующего с кромкой пластины 1 (фиг. 1а).

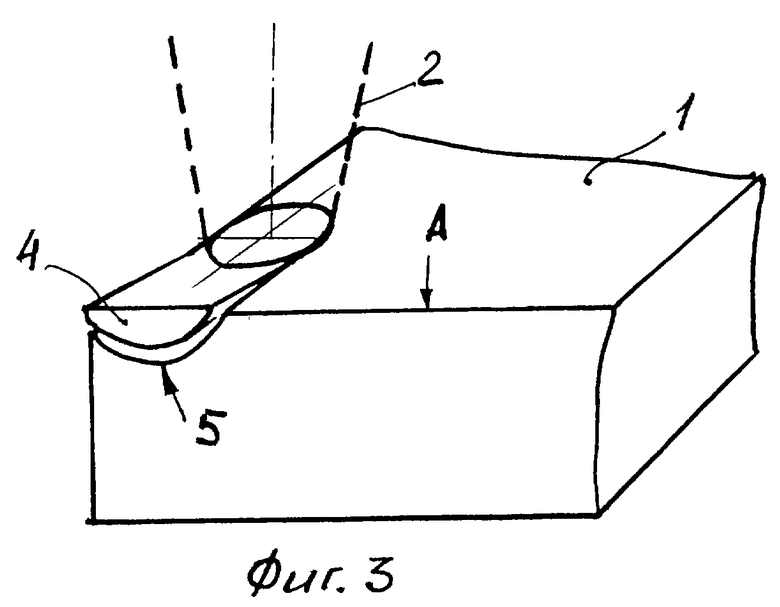

Однако можно использовать для этого другие варианты нагрева обеих поверхностей A и B с помощью одного пучка (фиг. 1б) или с помощью двух пучков (фиг. 2). Как показано на фиг. 3, нагрев только одной поверхности A пластины 1 всем целым пучком 2 также приводит к отделению полоски стекла 4 и образованию канавки 5. Однако такая канавка не может обеспечить притупление кромки.

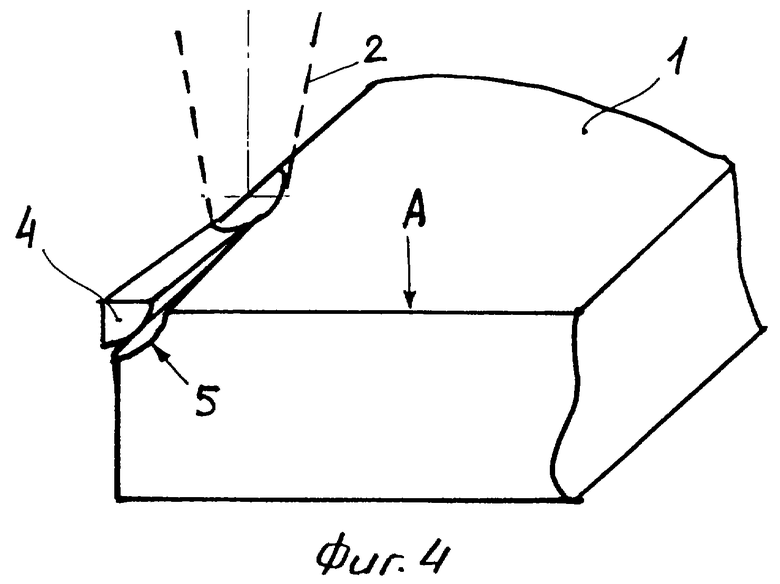

Можно также использовать нагрев только одной поверхности кромки детали частью лазерного пучка (фиг. 4). Однако возможность управления размерами и формой фаски в этом случае значительно ограничены. При этом, как правило, фаска имеет дугообразную форму, что не всегда приемлемо при притуплении кромок.

Как установлено в результате экспериментальных исследований, наиболее эффективно процесс лазерного снятия фасок протекает при нагреве кромки материала лазерным пучком, имеющим в сечении на поверхности материала эллиптическую форму или близкую к ней. Особенно эффективно применение эллиптических пучков для получения фасок больших размеров (более 0,1-0,2 мм) с высокой производительностью и высокой стабильностью процесса. Однако для получения фасок с минимальными размерами протяженность пучка должна быть минимальной. В этом случае можно использовать пучок круглого сечения. Еще одним преимуществом применения лазерных пучков эллиптической формы является дополнительная возможность управления формой фаски за счет поворота эллиптического пучка относительно направления перемещения.

В ряде случаев необходимо для стабилизации процесса притупления кромки вслед за нагревом поверхности материала осуществлять локальное охлаждение зоны нагрева с помощью хладагента. Этот прием наиболее эффективен при относительно невысоком нагреве поверхности материала для увеличения растягивающих напряжений, приводящих к откалыванию узкой полоски материала вдоль кромки.

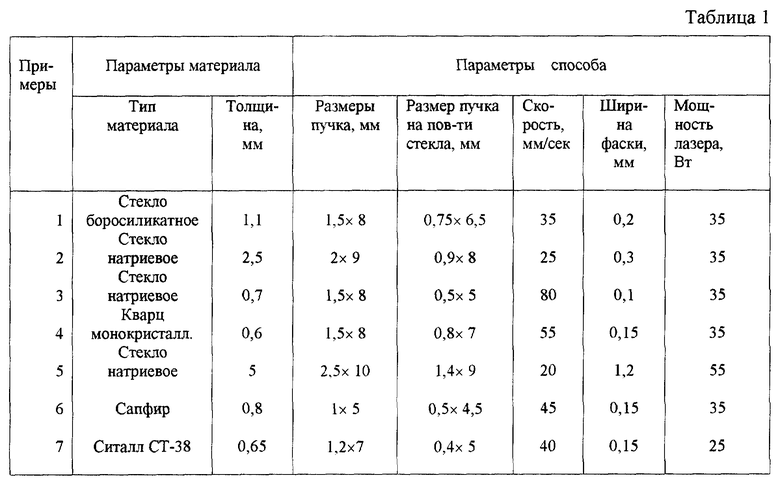

Пример 1. Производилось притупление острой кромки боросиликатного стекла толщиной 1,1 мм с помощью CO2-лазера типа ЛГ-25 мощностью 35 Вт. Образец стекла фиксировался на координатном столе, имеющем возможность перемещения по двум координатам с регулируемой скоростью от 10 до 350 мм/с. Излучение лазера фокусировалось на кромку стекла с помощью двухлинзового объектива в пучок эллиптического сечения с размерами 1,5х8 мм. Было также использовано поворотное отражающее зеркало, установленное под углом 45 o вдоль кромки стекла. В данном случае половина лазерного пучка шириной 0,75 мм направлялась на внешнюю поверхность кромки стекла, а вторая половина пучка, отражаясь от поворотного зеркала, попадала на вторую поверхность кромки стекла. При скорости перемещения стекла 35 мм/с размер фаски составил 0,2 мм.

Другие примеры осуществления способа притупления острых кромок изделий сведены в таблицу.

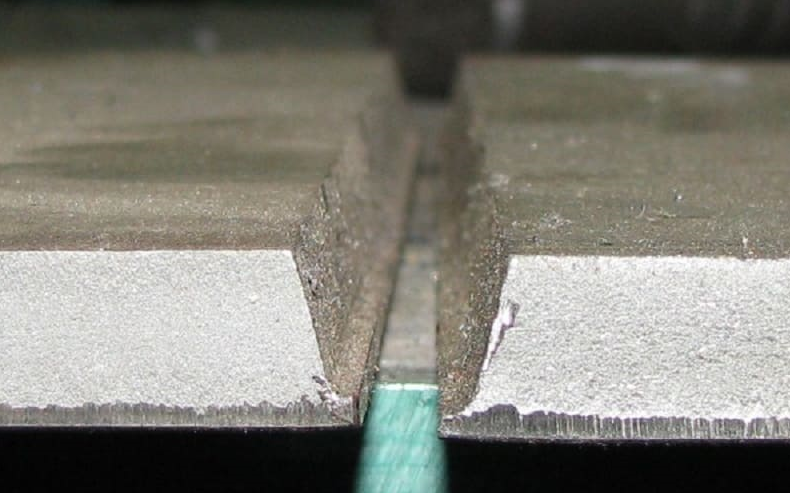

Для притупления кромки по описанному способу не требуется никакой предварительной подготовки или обработки кромки изделия. Можно успешно снимать фаску с помощью лазерного излучения как после высококачественной резки методом лазерного управляемого термораскалывания, так и после традиционной резки с помощью твердосплавного ролика или алмазного резца. При этом последний способ резки сопровождается наличием большого количества сколов и микротрещин вдоль линии резки. Однако описанный способ лазерного притупления кромок позволяет удалить весь нарушенный трещиноватый слой стекла, который остается в удаляемой узкой полоске. В результате даже после традиционной резки применение нового способа притупления кромок позволяет получить качественно новые прочностные параметры изделий.

Помимо притупления кромок на изделиях из стекла производили также притупление острых кромок на таких хрупких неметаллических материалах, как монокристаллический кварц, сапфир, ситалл и керамика.

Описанный способ притупления острых кромок изделий прошел апробацию при изготовлении различных изделий, в частности при снятии фасок на часовых стеклах и на жидкокристаллических экранах.

Применение описанного способа притупления острых кромок изделий наряду со снижением трудоемкости процесса за счет исключения операций алмазно-абразивного шлифования, а зачастую механической или огневой полировки кромок обеспечивает повышенную механическую прочность и эксплуатационную надежность изделий, благодаря бездефектности кромки после лазерного снятия фаски. Кроме того, использование данного способа снятия фасок не требует применения отдельного сложного и дорогостоящего оборудования, а позволяет в ряде случаев использовать имеющееся резательное оборудование, снабженное дополнительно лазерной технологической головкой.

1. Способ притупления острых кромок изделий из стекла или других хрупких неметаллических материалов, включающий нагрев кромки изделия сфокусированным лазерным пучком и относительное перемещение изделия и пучка, отличающийся тем, что осуществляют нагрев по меньшей мере одной поверхности кромки частью пучка до температуры, не превышающей температуры плавления материала.

2. Способ по п.1, отличающийся тем, что осуществляют нагрев второй поверхности кромки другой частью пучка.

3. Способ по любому из пп.1 и 2, отличающийся тем, что нагрев кромки изделия осуществляют лазерным пучком, имеющим эллиптическую форму.

СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ (ВАРИАНТЫ) Российский патент 2001 года по МПК C03B33/02

Описание патента на изобретение RU2163226C1

Изобретение относится к способам обработки материалов, в частности к способам притупления острых кромок изделий различных хрупких неметаллических материалов, преимущественно из стекла. Настоящее изобретение может быть использовано в различных отраслях промышленности для высококачественной и производительной обработки кромок самого широкого класса материалов при изготовлении деталей любых размеров и конфигураций, в том числе в электронной промышленности при изготовлении различных компонентов, в автомобильной и авиационной промышленности при изготовлении изделий остекления, а также в других отраслях промышленности.

Сущность указанного способа заключается в следующем. Первоначально нагревают поверхность стекла лазерным излучением с длиной волны 10,6 мкм (излучение CO2-лазера) до температуры, ниже температуры плавления стекла при неоднократном воздействии лазерного пучка вдоль линии реза. Данный способ резки и притупления острых кромок изделий может быть реализован только для цилиндрических стеклянных изделий, в частности выдувных стеклянных стаканов. После отделения части стеклянного изделия под действием дополнительных гравитационных или механических сил нагрев лазерным пучком продолжают до оплавления кромки изделия. Поскольку энергия лазерного излучения диапазона 10,6 мкм поглощается в очень тонком поверхностном слое стекла (порядка длины волны излучения), то дальнейшее распространение тепла вглубь стекла происходит за счет теплопроводности. Учитывая низкую теплопроводность стекла, процесс нагрева и оплавления кромки является очень медленным и неэффективным. Кроме того, как и в описанном выше способе оплавления кромок стекла пламенем газовых горелок, данный способ требует последующего дополнительного температурного отжига для снятия термонапряжений. Поэтому этот способ не нашел широкого практического применения.

В основу настоящего изобретения положена задача создать новый способ притупления острых кромок изделий из стекла и других хрупких неметаллических материалов с такими параметрами, при которых, помимо резкого увеличения производительности и качества обработки, будет обеспечена возможность эффективного применения данного способа для притупления кромок изделий из самого широкого класса материалов, включая различные монокристаллы, а также позволит исключить дополнительный температурный отжиг изделия.

Поставленная задача решается тем, что в способе притупления острых кромок изделий из стекла, включающем нагрев кромки изделия сфокусированным лазерным пучком и относительное перемещение изделия и пучка, согласно изобретению осуществляют нагрев по меньшей мере одной поверхности кромки частью пучка до температуры, не превышающей температуры испарения материала.

Целесообразно осуществлять нагрев второй поверхности кромки изделия другой частью лазерного пучка.

Также целесообразно нагрев кромки изделия осуществлять лазерным пучком или двумя лазерными пучками, имеющими в сечении на поверхности материала эллиптическую форму.

В ряде случаев, желательно после нагрева кромки изделия в зону нагрева подавать хладагент.

Способ притупления острых кромок изделий из стекла с помощью лазерного излучения заключается в следующем. При нагреве поверхности стекла 1 лазерным пучком 2 с длиной волны излучения 10,6 мкм (излучение CO2-лазера), для которого стекло непрозрачно, вся энергия поглощается в тонком поверхностном слое. Дальнейшее распространение энергии лазерного излучения вглубь материала происходит за счет теплопроводности. Следовательно, степень нагрева поверхности стекла или другого материала под действием лазерного излучения зависит от следующих факторов: мощности и плотности мощности лазерного излучения, скорости относительного перемещения лазерного пучка и материала, а также от скорости отвода тепла от поверхности вглубь материала, которая определяется коэффициентом теплопроводности материала. В результате локального нагрева до температуры, не превышающей температуры плавления, в поверхностных слоях стекла возникают высокие напряжения сжатия, которые компенсируются напряжениями растяжения, расположенными в объеме стекла. В случае выполнения определенных условий нагрева, а именно выбора соответствующей плотности мощности излучения, размеров и формы пучка, а также скорости относительного перемещения изделия и лазерного пучка, можно обеспечить условие, когда напряжения растяжения превысят предел прочности стекла. Это приводит в свою очередь к отделению от кромки стекла узкой полоски стекла 4, за счет чего и обеспечивается притупление острой кромки пластины 1, т.е. образование фаски 5 (см. фиг. 5).

Следует отметить, что при более интенсивном нагреве поверхности может происходить расплавление стекла в зоне воздействия лазерного пучка. По мере перемещения пучка стекло затвердевает. Под действием возникающих при этом термических напряжений может происходить отделение узкой полоски стекла, которая была нагрета до температуры плавления. Следует отметить, что в этом случае существует большой риск появления остаточных термических напряжений вдоль кромки стекла, которые могут привести к образованию микротрещин. Таким образом, притупление кромки может происходить при широком диапазоне температур. Однако при оптимальном режиме притупления кромки следует соблюдать условие нагрева, при котором температура нагрева не превышает температуру плавления материала. Более того, нельзя при нагреве поверхности достигать температуры испарения материала.

Следует отметить, что формой и размерами фаски 5, притупляющей острые кромки изделий, можно управлять в широких пределах. Например, размер фаски может быть равен от нескольких сотых долей миллиметра до нескольких миллиметров. Кроме того, можно также управлять углом наклона фаски по отношению к поверхности стекла. Такая регулировка формы и размеров фаски обеспечивается за счет изменения размеров пучка, а также за счет изменения величины той части пучка 2, которая падает на поверхность A пластины 1.

Значительно расширяет возможности притупления острых кромок изделий использование нагрева второй поверхности В кромки пластины 1 второй частью пучка 2. Это достигается, например, за счет применения поворотного отражающего зеркала 3, контактирующего с кромкой пластины 1 (фиг. 1а).

Однако можно использовать для этого другие варианты нагрева обеих поверхностей A и B с помощью одного пучка (фиг. 1б) или с помощью двух пучков (фиг. 2). Как показано на фиг. 3, нагрев только одной поверхности A пластины 1 всем целым пучком 2 также приводит к отделению полоски стекла 4 и образованию канавки 5. Однако такая канавка не может обеспечить притупление кромки.

Можно также использовать нагрев только одной поверхности кромки детали частью лазерного пучка (фиг. 4). Однако возможность управления размерами и формой фаски в этом случае значительно ограничены. При этом, как правило, фаска имеет дугообразную форму, что не всегда приемлемо при притуплении кромок.

Как установлено в результате экспериментальных исследований, наиболее эффективно процесс лазерного снятия фасок протекает при нагреве кромки материала лазерным пучком, имеющим в сечении на поверхности материала эллиптическую форму или близкую к ней. Особенно эффективно применение эллиптических пучков для получения фасок больших размеров (более 0,1-0,2 мм) с высокой производительностью и высокой стабильностью процесса. Однако для получения фасок с минимальными размерами протяженность пучка должна быть минимальной. В этом случае можно использовать пучок круглого сечения. Еще одним преимуществом применения лазерных пучков эллиптической формы является дополнительная возможность управления формой фаски за счет поворота эллиптического пучка относительно направления перемещения.

В ряде случаев необходимо для стабилизации процесса притупления кромки вслед за нагревом поверхности материала осуществлять локальное охлаждение зоны нагрева с помощью хладагента. Этот прием наиболее эффективен при относительно невысоком нагреве поверхности материала для увеличения растягивающих напряжений, приводящих к откалыванию узкой полоски материала вдоль кромки.

Пример 1. Производилось притупление острой кромки боросиликатного стекла толщиной 1,1 мм с помощью CO2-лазера типа ЛГ-25 мощностью 35 Вт. Образец стекла фиксировался на координатном столе, имеющем возможность перемещения по двум координатам с регулируемой скоростью от 10 до 350 мм/с. Излучение лазера фокусировалось на кромку стекла с помощью двухлинзового объектива в пучок эллиптического сечения с размерами 1,5х8 мм. Было также использовано поворотное отражающее зеркало, установленное под углом 45 o вдоль кромки стекла. В данном случае половина лазерного пучка шириной 0,75 мм направлялась на внешнюю поверхность кромки стекла, а вторая половина пучка, отражаясь от поворотного зеркала, попадала на вторую поверхность кромки стекла. При скорости перемещения стекла 35 мм/с размер фаски составил 0,2 мм.

Другие примеры осуществления способа притупления острых кромок изделий сведены в таблицу.

Для притупления кромки по описанному способу не требуется никакой предварительной подготовки или обработки кромки изделия. Можно успешно снимать фаску с помощью лазерного излучения как после высококачественной резки методом лазерного управляемого термораскалывания, так и после традиционной резки с помощью твердосплавного ролика или алмазного резца. При этом последний способ резки сопровождается наличием большого количества сколов и микротрещин вдоль линии резки. Однако описанный способ лазерного притупления кромок позволяет удалить весь нарушенный трещиноватый слой стекла, который остается в удаляемой узкой полоске. В результате даже после традиционной резки применение нового способа притупления кромок позволяет получить качественно новые прочностные параметры изделий.

Помимо притупления кромок на изделиях из стекла производили также притупление острых кромок на таких хрупких неметаллических материалах, как монокристаллический кварц, сапфир, ситалл и керамика.

Описанный способ притупления острых кромок изделий прошел апробацию при изготовлении различных изделий, в частности при снятии фасок на часовых стеклах и на жидкокристаллических экранах.

Применение описанного способа притупления острых кромок изделий наряду со снижением трудоемкости процесса за счет исключения операций алмазно-абразивного шлифования, а зачастую механической или огневой полировки кромок обеспечивает повышенную механическую прочность и эксплуатационную надежность изделий, благодаря бездефектности кромки после лазерного снятия фаски. Кроме того, использование данного способа снятия фасок не требует применения отдельного сложного и дорогостоящего оборудования, а позволяет в ряде случаев использовать имеющееся резательное оборудование, снабженное дополнительно лазерной технологической головкой.

Похожие патенты RU2163226C1

Иллюстрации к изобретению RU 2 163 226 C1

Реферат патента 2001 года СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ (ВАРИАНТЫ)

Формула изобретения RU 2 163 226 C1

Разделка кромок под сварку: назначение и порядок выполнения

Надежность сварного шва зависит от глубины провара металла. При монтаже деталей толще 3 мм предусмотрено предварительное оформление краев – разделка под сварку. Когда кромки скошенные, формируется глубокая ванна расплава, образуется надежный диффузный слой. Процесс подготовки металла перед свариванием оговаривается в стандартах. Все они перечислены в одном из разделов статьи.

Назначение разделки кромок под сварку

Правильно сформированная ванна – залог прочного соединения сварных деталей, образуется глубокий однородный слой, после кристаллизации в диффузном слое не возникает внутренних напряжений.

Процессом разделки кромок под сварку подразумевают изменение геометрии стыка, его увеличивают с одной или двух сторон. Разделку выполняют с целью упрочнения соединения толстых деталей, проварить встык на всю глубину невозможно. Появляется доступ к центральной части шва, увеличивается размер ванны расплава.

При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

С металла снимают слой до 2 мм.

Зачистка бывает двух видов:

Второй этап подготовки металла – разделочные операции, обеспечивающие доступ ко всей области стыка.

Подготовка заготовок под разделку кромок обязательна!

Виды предварительных операций:

Подготовка кромок бывает трех видов:

Формы скосов кромок

Стоит рассмотреть различные виды оформления торцов, зависит от толщины заготовки, физических свойств металла, способа сварки.

V-образная

Самая популярная разделка, практикуется для всех видов сварки, пластин толще 3–5 мм. Заключается в симметричном скосе краев у одной и другой заготовки. Используются все существующие виды обработки.

X-образная

Такая разделка толстых пластин проводится при двухстороннем соединии. По сути – это два встречных V-образных соединения, металл проваривается на всю глубину. Образуется шов, способный работать под нагрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 или 60° в зависимости от физических свойств заготовок. Для вязких нужен большой скос, текучие варят с наименьшим углом скоса.

Х- и К-образные скосы делают на заготовках толщиной от 12 до 40 мм. При ручной сварке стальных заготовок плавящимися электродами скашивают кромки свыше 5 мм, при односторонней или симметричной разделке совокупный угол должен быть не менее 60°, но не более 80°. Наклон влияет на прочность шва.

U-образная

Края разделывают с одной или двух сторон. Сделать углубление правильной формы новинкам бывает сложно, для этого требуется практика. Особенностью такой разделки заготовок толщиной от 20 до 60 мм считают экономию расходных материалов, быстрый провар. При U-образном оформлении скоса образуется ровный шовный валик, зона термического влияния меньше, чем при V-образной разделке.

K-образная

Этот способ оформления краев толстостенных деталей схож с Х-образной разделкой. К-образная предусматривает скос кромок только одной из заготовок, метод применяется при двухсторонней сварке. Нужно учитывать, что деталь со скошенными гранями прогревается сильнее.

Односторонняя применяется для стыковых и угловых швов (V или U), двухсторонняя при стыковой, когда заготовки проваривают снизу и сверху (K или X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

Притупление краев делается на высоту от 1 до 3 мм.

Способы обработки кромок

Обработку кромок под сварку проводят разными способами:

Методы подготовки деталей зависят от толщины металла, типа соединения, регламентированы системой ГОСТ:

Для электродуговой сварки применяется ручная, механическая, термическая обработка кромок. Лазерная требует тщательной очистки металла, края будущих швов после разделки дополнительно протравливают, затем промывают, просушивают.

Еще один важный нюанс: на скосах не должно быть острых краев, они могут стать причиной прожженных деталей или непроваренных швов. Острые края обязательно скругляют.

Разделка кромок под сварку труб

Вид подготовки краев зависит от расположения свариваемых деталей, типа сварного соединения. Трубы соединяют:

При монтаже трубы соединяют между собой и арматурными элементами – важными частями трубопроводов (врезают заглушки, отводы, фитинги, уголки, краны, приборы учета и др.).

В стандарте регламентирована механическая и химическая подготовка поверхности, подготовка краев толстостенных заготовок.

Отводы приваривают встык со скосом одной или двух кромок с наклоном 45° к оси трубы. Угловые швы варят без снятия фаски. Отводной штуцер присоединяют внахлест или угловым швом, предусмотрена односторонняя подготовка кромок. При сварке труб угол раскрытия 60 –70°, размер притупления 2–2,5 мм, величина зазора 2–3 мм.

Зная особенности подготовки кромок, можно получать надежные стыковые, угловые соединения, сваривать металл внахлест. При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва. Особенно важно правильно подготовить заготовки из сильно текучих и слишком вязких металлов.