чем мыть полимерные изоляторы

Содержание материала

V. ЭКСПЛУАТАЦИЯ ЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ. РАСПОЛОЖЕННЫХ В РАЙОНАХ С ЗАГРЯЗНЕННОЙ АТМОСФЕРОЙ

Основным способом обеспечения безаварийной работы изоляции ЛЭП и РУ, расположенных в районах с загрязненной атмосферой, является усиление изоляции. Вместе с тем усиление изоляции не исключает периодической очистки ее от загрязнений. Усиление изоляции во многих случаях лишь удлиняет период между чистками. Какое-либо единое нормирование периодичности чисток невозможно. Периодичность чисток зависит от характера загрязнений и погодных условий. Лишь на основе местных условий для каждой установки в отдельности может быть определена периодичность планово-предупредительных чисток.

Самоочистка изоляции возможна при большой интенсивности дождей, если осадки на изоляторе не носят характера сцементировавшихся отложений.

Обычным средством ухода за загрязненными изоляторами в настоящее время все же является протирка их вручную тряпками, ветошью и т. д. Такой способ очистки, помимо его трудоемкости, требует отключения оборудования на время чистки, снижая надежность электроустановок.

Для облегчения удаления поверхностных загрязнений с изолятора при чистке тряпки смачиваются:

слабой соляной кислотой (теплый 10%-ный раствор с температурой 50—60°С) для удаления цементной пыли, подвергшейся схватыванию;

тринатрийфосфатом или бензином для смолистых или жирных отложений;

водой с присадкой моющих средств или паст, используемых в быту;

водой с отмученной глиной и с присадкой для усиления воздействия 15 — 20% раствора соляной кислоты для механического стирания корки загрязнителя.

В некоторых странах при обтирках используется изопропиловый спирт, четыреххлористый углерод и т. д.

Не могут быть рекомендованы для очистки бытовые пасты и моющие средства, в состав которых входят наполнители (например, пемза, песок), которые могут повредить глазурь. Такие пасты наносят из глазури не видимые глазом царапины, в которых в дальнейшем может скапливаться грязь и они в последующем будут служить дорожками для разряда. С этой же стороны отмучивание глины должно производиться с большой тщательностью в двух-трех водах.

После чистки изоляторов электропроводными составами обязательно тщательное удаление их обмывкой и протиркой, что должно исключить перекрытия.

Многократные попытки найти решения по механизации очистки изоляторов от загрязнений не дали положительных результатов. Так, в свое время разрабатывавшиеся конструкции подвижных щеток, укрепляемых на изолирующей штанге и приводимых вручную или пневматическим двигателем, не дали возможности решить вопрос, поскольку конфигурация изоляторов весьма разнообразна и сложна.

Также не оправдали себя щетки, связанные с пылесосом, поскольку у изоляторов имеются труднодоступные места и т. п.

Отдельные энергосистемы из-за сильно цементирующихся отложений применяют периодический демонтаж изоляторов, с тем чтобы их обрабатывать в стационарных мастерских. Для улучшения работы изоляторов в загрязняемых районах предлагались способы, повышающие разрядные характеристики их на больший срок, чем у обычных. К таким способам относятся обогрев, гидрофобные покрытия и т. д., опыт применения которых освещен в разделе II.

Основным недостатком всяких консистентных гидрофобных паст, на основе солидола, вазелина, церезина и т. д. является то, что после испарения из них растворителей большие трудности представляет последующее их удаление, после того как они перестают быть эффективными из-за поверхностного и объемного загрязнения.

При удалении паст пользуются растворителями — бензином, скипидаром и т- д., но это трудоемкая работа, и при большой высоте изолятора, например, 220 кВ требуются меры, обеспечивающие безопасность персонала, так как лазание по скользкому фарфору, обработанному жирами, весьма опасно.

Мнения и оценки

БИОЛОГИЧЕСКАЯ ОЧИСТКА ОПОРНЫХ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ

При выполнении технического обследования ряда подстанций в районе Карельского перешейка и Южной Карелии установлена аномально высокая загрязняемость опорных полимерных изоляторов классов напряжения 35–110 кВ.

В ходе исследований обнаружена грибковая природа загрязнений.

Сегодня наши петербургские авторы дают рекомендации по режиму эксплуатации имеющихся изоляторов, а также по разработке устойчивых к грибковому поражению материалов защитного покрытия и по микроскопическому контролю качества поверхности изготавливаемых изоляторов.

Рис. 1

Опорные полимерные изоляторы типа ИОСПК 10-110/480- II-УХЛ1 в составе разъединителя горизонтально поворотного типа. Видны загрязненные и чистые ребра

Высоковольтная полимерная изоляция в настоящее время интенсивно внедряется в энергосистемы практически всех стран мира. В России применение полимерных изоляторов получило важное специфическое направление, связанное с использованием опорных изоляторов всех классов напряжения до 220 кВ включительно. Причиной этого являются сложные климатические (главным образом, температурные) условия, вызывающие разрушение традиционно использовавшихся фарфоровых изоляторов, что уже привело к многочисленным авариям на действующих подстанциях. Применение полимерных изоляторов вместо фарфоровых позволяет повысить надежность подстанций, однако требует учета специфических свойств полимерных материалов, проявляющихся при длительной эксплуатации.

Изготовленные из полимерных материалов защитные оболочки опорных изоляторов обладают высокой химической стойкостью, широким температурным диапазоном и, что очень важно, высокой гидрофобностью. С другой стороны, в зависимости от большого числа различных факторов однотипные изоляторы компаний-производителей существенно различаются по качеству. Причем определить действительное состояние изделия можно лишь в результате испытаний, нередко требующих значительных средств и сложного оборудования. Более того, к снижению качества изоляторов могут привести нарушения технологического режима, обнаружить которые в готовом изделии существующими средствами крайне затруднительно, а стандартизированными испытательными процедурами просто невозможно.

В качестве примера можно указать на аномально высокую загрязняемость опорных полимерных изоляторов в некоторых районах Южной Карелии. Карельский перешеек и Южная Карелия – это территория к северу от Санкт-Петербурга, ограниченная Финским заливом Балтийского моря и Ладожским озером. Здесь расположен ряд населенных пунктов, а также промышленные предприятия по заготовке леса и добыче гранита. Энергоснабжение этих объектов осуществляется по воздушным линиям электропередачи 110 кВ и распределительным сетям 35 и 10 кВ с помощью ряда понижающих подстанций.

Начиная с 2002 года некоторые из этих подстанций были снабжены опорными полимерными изоляторами (ОПИ) 35 и 110 кВ, выполняющими функции шинных опор, а также опорно-поворотных элементов в разъединителях горизонтально-поворотного типа РНД и РНДЗ (рис. 1). В общей сложности в настоящее время на пяти обследованных в ходе выполнения настоящей работы подстанциях системы ОАО «Карелэнерго» установлены более 300 ОПИ, причем замена традиционных фарфоровых изоляторов на полимерные происходила ежегодно практически одинаковыми партиями. В эксплуатации находятся ОПИ четырех различных российских производителей. Часть ОПИ изготовлена методом пореберной сборки, а другая часть – методом отливки. Защитная оболочка ОПИ светло-серого и синего цвета изготовлена из кремнийорганической резины высокотемпературной вулканизации (HTV).

АНОМАЛЬНЫЕ ЗАГРЯЗНЕНИЯ ОПИ

В процессе эксплуатации было замечено, что с течением времени установленные ОПИ покрываются загрязнениями, состоящими из отдельных пятен черного цвета диаметром до 20 мм. На рис. 1 видны только нижние поверхности ребер, однако загрязнения в равной степени покрывают и верхнюю поверхность, концентрируясь на внешней периферии ребер. Вертикальные цилиндрические поверхности загрязнены в несколько меньшей степени. Постепенно увеличиваясь в размерах, на некоторых ОПИ за пять лет эксплуатации пятна загрязнений покрыли поверхность полимерной защитной оболочки сплошным слоем, что вызвало необходимость специальных работ по очистке этих изоляторов.

Наличие и концентрация загрязнений не связаны с ориентацией поверхности относительно внешнего электрического поля или относительно розы ветров, не зависят от расположенных рядом предметов или области преимущественной освещенности. Поскольку аналогичные процессы возникновения пятен имеют место на всех ОПИ в различной степени, наблюдения не позволили также связать загрязняемость ОПИ с какой-либо из фирм-изготовителей. Наиболее действенным установленным эксплуатационным фактором, оказывающим влияние на загрязняемость ОПИ, является длительность эксплуатации: чем она больше, тем сильнее увеличиваются размеры, плотность почернения и концентрация пятен загрязнений. Кроме того, была отмечена зависимость интенсивности загрязнений ОПИ от расстояния до места проведения карьерных (в том числе взрывных) работ на горно-добывающем предприятии по добыче гранита: наибольшее число сильно загрязненных изоляторов и наибольшая степень загрязнения наблюдаются на подстанции № 93 «Карьерная», расположенной на расстоянии 1,5–2 км от места проведения работ. На подстанции «Лахденпохья», расположенной на расстоянии более 30 км от места горных разработок, уровень загрязняемости ОПИ в целом заметно ниже.

Важно заметить, что на ряде изоляторов отмечено существенное различие загрязняемости ребер: наряду с ребрами, покрытыми пятнами загрязнений, имеются ребра, практически свободные от загрязнений (рис. 1). Во всех случаях это различие наблюдалось исключительно на изоляторах, изготовленных по методу пореберной сборки, эксплуатируемых в течение наиболее длительного времени (выпуск 2002 г., эксплуатация с 2003 г.). На изоляторах, изготовленных методом литья, такого не наблюдается. При этом плотность загрязнений на ребрах соответствует общей отмеченной выше тенденции к усилению загрязняемости при увеличении длительности эксплуатации, в то время как чистые ребра явно выпадают из этой зависимости, сохраняя свое исходное чистое состояние значительно лучше, чем другие изоляторы, установленные позже. Загрязнения в виде пятен также крайне незначительны (практически отсутствуют) на поверхности размещенных рядом фарфоровых опорных изоляторов, несмотря на то, что в эксплуатации они находились намного дольше (10–15 лет). В целом общий уровень загрязняемости фарфоровых опорных изоляторов значительно ниже, чем у полимерных.

Несмотря на наличие загрязнений, поверхность ОПИ в полной мере сохраняет гидрофобность: вода концентрируется на ней в виде обособленных капель, в то время как на фарфоровых изоляторах образует ровную пленку. Гидрофобность поверхности ОПИ была полностью восстановлена даже после испытаний на трекингоэрозионную стойкость, связанных с длительным воздействием электрической дуги. При этом высокой гидрофобностью обладает не только собственно поверхность полимерного материала, но и возникшие на ней загрязнения, что является проявлением известного свойства силиконовой резины передавать гидрофобность. Это объясняется сложной молекулярной структурой материала, в составе которого присутствуют, наряду с прочной полимерной решеткой, легкие, не связанные с ней молекулы. Они, обладая способностью к диффузии, перемещаются внутри защитного слоя, выходят на поверхность и обволакивают находящиеся на ней частицы. Таким образом, наблюдаемые в данном случае загрязнения оказываются гидрофобными в такой же степени, как чистая поверхность материала защитной оболочки.

При испытаниях на трекингоэрозионную стойкость в соответствии с ГОСТ 27473-87 по классу 4,5 кВ, образцы материала защитного покрытия были подвергнуты интенсивному воздействию частичными дужками, причем показали высокую стойкость. Разрушения поверхности имеют явно выраженный эрозионный характер без образования проводящего трека и минимальные масштабы. Следы эрозии на поверхности имеют форму канавки глубиной не более 0,3 мм и шириной 1,5–2,5 мм. В ходе испытаний эксплуатационные загрязнения в местах стекания потока электролита были частично смыты, при этом обнажилась гладкая чистая поверхность образца, а загрязнения сохранились только в отдельных точках и диаметром не более 100 мкм. Во время испытаний и по полученным результатам не было указаний на фиксацию поверхностных разрядов на следах эксплуатационных загрязнений. Результаты испытаний показали, что материал покрытия удовлетворяет предъявляемым нормативным требованиям независимо от отсутствия или наличия загрязнений.

Сохранение высокого эксплуатационного качества поверхности ОПИ подтверждается отсутствием информации о повышенной интенсивности перекрытий загрязненных изоляторов, поскольку единственным указанием на их отличие от «чистых» изоляторов служит факт появления загрязнений, но не повышенная аварийность, связанная с перекрытиями.

Мнения и оценки

БИОЛОГИЧЕСКАЯ ОЧИСТКА ОПОРНЫХ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ

При выполнении технического обследования ряда подстанций в районе Карельского перешейка и Южной Карелии установлена аномально высокая загрязняемость опорных полимерных изоляторов классов напряжения 35–110 кВ.

В ходе исследований обнаружена грибковая природа загрязнений.

Сегодня наши петербургские авторы дают рекомендации по режиму эксплуатации имеющихся изоляторов, а также по разработке устойчивых к грибковому поражению материалов защитного покрытия и по микроскопическому контролю качества поверхности изготавливаемых изоляторов.

Рис. 1

Опорные полимерные изоляторы типа ИОСПК 10-110/480- II-УХЛ1 в составе разъединителя горизонтально поворотного типа. Видны загрязненные и чистые ребра

Высоковольтная полимерная изоляция в настоящее время интенсивно внедряется в энергосистемы практически всех стран мира. В России применение полимерных изоляторов получило важное специфическое направление, связанное с использованием опорных изоляторов всех классов напряжения до 220 кВ включительно. Причиной этого являются сложные климатические (главным образом, температурные) условия, вызывающие разрушение традиционно использовавшихся фарфоровых изоляторов, что уже привело к многочисленным авариям на действующих подстанциях. Применение полимерных изоляторов вместо фарфоровых позволяет повысить надежность подстанций, однако требует учета специфических свойств полимерных материалов, проявляющихся при длительной эксплуатации.

Изготовленные из полимерных материалов защитные оболочки опорных изоляторов обладают высокой химической стойкостью, широким температурным диапазоном и, что очень важно, высокой гидрофобностью. С другой стороны, в зависимости от большого числа различных факторов однотипные изоляторы компаний-производителей существенно различаются по качеству. Причем определить действительное состояние изделия можно лишь в результате испытаний, нередко требующих значительных средств и сложного оборудования. Более того, к снижению качества изоляторов могут привести нарушения технологического режима, обнаружить которые в готовом изделии существующими средствами крайне затруднительно, а стандартизированными испытательными процедурами просто невозможно.

В качестве примера можно указать на аномально высокую загрязняемость опорных полимерных изоляторов в некоторых районах Южной Карелии. Карельский перешеек и Южная Карелия – это территория к северу от Санкт-Петербурга, ограниченная Финским заливом Балтийского моря и Ладожским озером. Здесь расположен ряд населенных пунктов, а также промышленные предприятия по заготовке леса и добыче гранита. Энергоснабжение этих объектов осуществляется по воздушным линиям электропередачи 110 кВ и распределительным сетям 35 и 10 кВ с помощью ряда понижающих подстанций.

Начиная с 2002 года некоторые из этих подстанций были снабжены опорными полимерными изоляторами (ОПИ) 35 и 110 кВ, выполняющими функции шинных опор, а также опорно-поворотных элементов в разъединителях горизонтально-поворотного типа РНД и РНДЗ (рис. 1). В общей сложности в настоящее время на пяти обследованных в ходе выполнения настоящей работы подстанциях системы ОАО «Карелэнерго» установлены более 300 ОПИ, причем замена традиционных фарфоровых изоляторов на полимерные происходила ежегодно практически одинаковыми партиями. В эксплуатации находятся ОПИ четырех различных российских производителей. Часть ОПИ изготовлена методом пореберной сборки, а другая часть – методом отливки. Защитная оболочка ОПИ светло-серого и синего цвета изготовлена из кремнийорганической резины высокотемпературной вулканизации (HTV).

АНОМАЛЬНЫЕ ЗАГРЯЗНЕНИЯ ОПИ

В процессе эксплуатации было замечено, что с течением времени установленные ОПИ покрываются загрязнениями, состоящими из отдельных пятен черного цвета диаметром до 20 мм. На рис. 1 видны только нижние поверхности ребер, однако загрязнения в равной степени покрывают и верхнюю поверхность, концентрируясь на внешней периферии ребер. Вертикальные цилиндрические поверхности загрязнены в несколько меньшей степени. Постепенно увеличиваясь в размерах, на некоторых ОПИ за пять лет эксплуатации пятна загрязнений покрыли поверхность полимерной защитной оболочки сплошным слоем, что вызвало необходимость специальных работ по очистке этих изоляторов.

Наличие и концентрация загрязнений не связаны с ориентацией поверхности относительно внешнего электрического поля или относительно розы ветров, не зависят от расположенных рядом предметов или области преимущественной освещенности. Поскольку аналогичные процессы возникновения пятен имеют место на всех ОПИ в различной степени, наблюдения не позволили также связать загрязняемость ОПИ с какой-либо из фирм-изготовителей. Наиболее действенным установленным эксплуатационным фактором, оказывающим влияние на загрязняемость ОПИ, является длительность эксплуатации: чем она больше, тем сильнее увеличиваются размеры, плотность почернения и концентрация пятен загрязнений. Кроме того, была отмечена зависимость интенсивности загрязнений ОПИ от расстояния до места проведения карьерных (в том числе взрывных) работ на горно-добывающем предприятии по добыче гранита: наибольшее число сильно загрязненных изоляторов и наибольшая степень загрязнения наблюдаются на подстанции № 93 «Карьерная», расположенной на расстоянии 1,5–2 км от места проведения работ. На подстанции «Лахденпохья», расположенной на расстоянии более 30 км от места горных разработок, уровень загрязняемости ОПИ в целом заметно ниже.

Важно заметить, что на ряде изоляторов отмечено существенное различие загрязняемости ребер: наряду с ребрами, покрытыми пятнами загрязнений, имеются ребра, практически свободные от загрязнений (рис. 1). Во всех случаях это различие наблюдалось исключительно на изоляторах, изготовленных по методу пореберной сборки, эксплуатируемых в течение наиболее длительного времени (выпуск 2002 г., эксплуатация с 2003 г.). На изоляторах, изготовленных методом литья, такого не наблюдается. При этом плотность загрязнений на ребрах соответствует общей отмеченной выше тенденции к усилению загрязняемости при увеличении длительности эксплуатации, в то время как чистые ребра явно выпадают из этой зависимости, сохраняя свое исходное чистое состояние значительно лучше, чем другие изоляторы, установленные позже. Загрязнения в виде пятен также крайне незначительны (практически отсутствуют) на поверхности размещенных рядом фарфоровых опорных изоляторов, несмотря на то, что в эксплуатации они находились намного дольше (10–15 лет). В целом общий уровень загрязняемости фарфоровых опорных изоляторов значительно ниже, чем у полимерных.

Несмотря на наличие загрязнений, поверхность ОПИ в полной мере сохраняет гидрофобность: вода концентрируется на ней в виде обособленных капель, в то время как на фарфоровых изоляторах образует ровную пленку. Гидрофобность поверхности ОПИ была полностью восстановлена даже после испытаний на трекингоэрозионную стойкость, связанных с длительным воздействием электрической дуги. При этом высокой гидрофобностью обладает не только собственно поверхность полимерного материала, но и возникшие на ней загрязнения, что является проявлением известного свойства силиконовой резины передавать гидрофобность. Это объясняется сложной молекулярной структурой материала, в составе которого присутствуют, наряду с прочной полимерной решеткой, легкие, не связанные с ней молекулы. Они, обладая способностью к диффузии, перемещаются внутри защитного слоя, выходят на поверхность и обволакивают находящиеся на ней частицы. Таким образом, наблюдаемые в данном случае загрязнения оказываются гидрофобными в такой же степени, как чистая поверхность материала защитной оболочки.

При испытаниях на трекингоэрозионную стойкость в соответствии с ГОСТ 27473-87 по классу 4,5 кВ, образцы материала защитного покрытия были подвергнуты интенсивному воздействию частичными дужками, причем показали высокую стойкость. Разрушения поверхности имеют явно выраженный эрозионный характер без образования проводящего трека и минимальные масштабы. Следы эрозии на поверхности имеют форму канавки глубиной не более 0,3 мм и шириной 1,5–2,5 мм. В ходе испытаний эксплуатационные загрязнения в местах стекания потока электролита были частично смыты, при этом обнажилась гладкая чистая поверхность образца, а загрязнения сохранились только в отдельных точках и диаметром не более 100 мкм. Во время испытаний и по полученным результатам не было указаний на фиксацию поверхностных разрядов на следах эксплуатационных загрязнений. Результаты испытаний показали, что материал покрытия удовлетворяет предъявляемым нормативным требованиям независимо от отсутствия или наличия загрязнений.

Сохранение высокого эксплуатационного качества поверхности ОПИ подтверждается отсутствием информации о повышенной интенсивности перекрытий загрязненных изоляторов, поскольку единственным указанием на их отличие от «чистых» изоляторов служит факт появления загрязнений, но не повышенная аварийность, связанная с перекрытиями.

Загрязнения поверхности изоляторов и борьба с ними

Загрязнение и увлажнение изоляторов значительно снижает их разрядное напряжение. Особенно опасно для изоляции одновременное действие загрязнения и увлажнения; разрядное напряжение настолько снижается, что может оказаться ниже рабочего напряжения, что приводит к перекрытию загрязненных и увлажненных изоляторов. Если это перекрытие происходит на шинах подстанции, то оно приводит к полному обесточению подстанции, т.е. к тяжелой аварии.

Увлажнение, вызванное туманом, опаснее дождя. При тумане увлажняется вся поверхность изолятора (как верхние, так и нижние поверхности его юбок), в то время как при дожде часть поверхности изолятора остается сухой. Загрязнение и туман в отдельности не так страшны, опасно их совместное действие.

Различают следующие виды загрязнения:

1. Загрязнения от топочных уносов (например, угольных котельных).

2. Загрязнения от химических, металлургических и цементных (или подобных им заводов).

3. Соляные загрязнения, возникающие вследствие осаждения на поверхности изоляторов мелкой морской соленой водяной пыли на линиях, проходящих вблизи моря или эрозии засоленных почв.

По степени стойкости загрязнения делятся на:

1. Легко очищающиеся с поверхности.

2. Образующие на поверхности изоляторов крепко пристающий несмывающийся слой.

3. Растворимые в воде соли.

В районах с интенсивным загрязнением атмосферы применяются следующие меры для предотвращения аварий, вызванных перекрытием загрязненной изоляции:

1. Учет «розы ветров» при выборе места сооружения ОРУ по отношению к источнику загрязнения.

2. Применение устройств для очистки газов от топочных уносов (электрофильтры, мокрая золоочистка). Эти способы очистки газов являются достаточно эффективными, уходящие газы очищаются от загрязняющих их частиц на 95 – 98%.

3. Применение высоких дымовых труб (на современных пылеугольных электростанциях применяются дымовые трубы высотой до 240м и более). При высоких дымовых трубах загрязняющие частицы, выходящие из труб (после очистки газов фильтрами), рассеиваются воздушными течениями на большие площади, и плотность оседающих загрязняющих осадков будет невелика. Изоляция ОРУ, расположенных на небольшом расстоянии от источника загрязнения, практически не загрязняется.

Если выполнены требования по п.п. 1, 2 и 3, то применение других мер борьбы с загрязнением изоляции на электрических станциях обычно не требуется, обеспечивается нормальная эксплуатация ОРУ.

При невыполнении требований п.п. 1, 2 и 3 для уменьшения вероятности перекрытия загрязненной изоляции приходится применять другие меры, главным образом по периодической очистке загрязненной изоляции. К таким мерам относятся:

4. Периодическая очистка (вручную) загрязненной изоляции и обтирка сухой ветошью, а в случае стойких загрязнений (цемент и др.) – обмывка тряпками или кистями, смоченными специальными растворителями. Это очень трудоемкий метод; кроме того, он требует поочередного отключения отдельных частей ОРУ, иногда с уменьшением надежности электроснабжения отдельных потребителей; при большом количестве переключений возрастает вероятность ошибок персонала, что может привести к авариям и несчастным случаям с людьми.

5. Обмывка водой специально обученным персоналом из шланга под рабочим напряжением. Этот метод не требует обесточения установки; однако он не нашел широкого распространения по следующим причинам:

– не всякая вода удовлетворяет требованиям по величине удельного сопротивления; удельное сопротивление воды при обмывке изоляторов сплошной струей под давлением 0,5 – 1МПа должно быть не ниже 15 Ом ∙ м;

– возможны перекрытия от брызг, попадающих при обмывке на соседнюю загрязненную, еще не обмытую изоляцию. Это приводит к тяжелым авариям, особенно если перекрытие изоляции произошло на шинах РУ;

– не всякое загрязнение можно смыть.

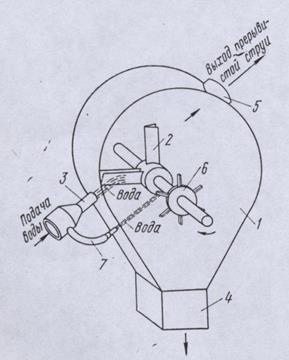

Разновидностью обмывки изоляторов из шланга под рабочим напряжением является обмывка прерывистой струей воды. Для образования прерывистой струи воды применяется роторный прерыватель, позволяющий получить струю, отдельные участки которой разделены воздушными промежутками.

Как показал опыт, применение обмыва изоляторов водой снижает трудозатраты на очитку изоляторов в 4 – 5 раз, а использование высоконапорных струй позволяет произвести обмыв одной гирлянды ВЛ 500кВ за 1 – 1,5 мин при расходе воды около 100л.

Удельное сопротивление воды допускается не менее 10 Ом ∙ м.

При применении прерывателя струи воды для обмывки изоляторов под рабочим напряжением исключается ток утечки по струе и тем самым повышается безопасность работ. Рис.4.1. Роторный прерыватель

струи воды для отмывки изоляторов

6. Очистка изоляторов под напряжением при помощи изолирующих штанг со щеточным механизмом. Этот метод применим лишь для очистки сухих, несцементировавшихся (рыхлых) загрязнений. При очистке изоляторов ЗРУ щетки снабжаются пылесосом.

7. Увеличение количества стандартных элементов в гирлянде или колонке опорных изоляторов. Это повышает разрядное напряжение загрязненной изоляции и увеличивает промежутки времени между очистками.

8. Применение в ОРУ сборных колонок, собранных из опорно-штыревых изоляторов специального типа с повышенной длиной пути утечки (табл.2.7), а также применение проходных изоляторов и усиленной внешней изоляцией для районов с повышенной степенью загрязнения.

9. Применение подвесных изоляторов специального типа для районов интенсивного загрязнения (рис.2.5, ж – м, табл.2.3).

10. Применение в ОРУ проходных изоляторов выключателей с обогревом. Опыт показал, что при обогреве при наличии загрязнения и увлажнения разрядное напряжение изолятора примерно в 2 раза выше, чем без обогрева, т.к. на подсушенной поверхности изолятора значительно меньше задерживаются загрязняющие частицы. Для проходных изоляторов силовых трансформаторов (вводов) искусственный обогрев не требуется. Обогрев вводов осуществляется теплом, выделяющимся в трансформаторе.

11. Применение изоляторов с полупроводящей глазурью. Распределение напряжения по загрязненной поверхности фарфора резко неравномерное, что приводит к сильному снижению напряжения перекрытия гирлянд. Применение полупроводящей глазури, нанесенной равномерно на поверхность фарфора, предотвращает возникновение такой неравномерности распределения напряжения; разрядное напряжение загрязненной гирлянды значительно повышается. Благоприятную роль также играет подсушка поверхности изоляторов вследствие подогрева токами утечки по полупроводящей глазури. Эти токи утечки очень малы и не создают значительной потери энергии. Сопротивление изолятора ПФ60-А (рис.2.5., д), покрытого полупроводящей глазурью, составляет 50 – 100Мом.

12. Применение гидрофобных (водоотталкивающих) покрытий (турбинные и трансформаторные масла) рекомендуется для ОРУ-110кВ и выше, расположенных в зонах с IV СЗА и выше (табл.3.1) при цементирующихся уносах, в зонах уносов химических предприятий с большим содержанием в выбросах легкорастворимых веществ, приводящих к существенному повышению проводимости естественных осадков. Нанесение покрытий может осуществляться под рабочим напряжением специальными изолирующими штангами, снабженными компрессорами.

Применяются и другие пасты для обработки изоляторов в разных зонах СЗА, для различных видов загрязнений и климатических условий.

Покрытие не смачивается водой, образование на ней сплошной пленки влаги становится невозможным (остаются лишь отдельные капли). Это повышает разрядное напряжение примерно на 20%. Кроме того, значительно облегчается чистка изолятора от трудноудаляемых сцементировавшихся загрязнений. Очистка производится путем протирки, тряпками, смоченными в растворителях. Пленка покрытия растворяется и удаляется вместе со слоем загрязнения.