что такое гпп в нефтянке

Гидропескоструйная перфорация

Гидропескоструйную перфорацию (ГПП) применяют при вскрытии плотных, как однородных, так и неоднородных по проницаемости, коллекторов перед ГРП для образования трещин в заданном интервале пласта, а также для обрезания труб в скважине при проведении ремонтных работ.

Не допускается проведение ГПП в условиях поглощения жидкости пластом.

Различают два варианта ГПП — точечная и щелевая.

При точечной ГПП канал образуют при неподвижном перфораторе. Щелевую – при движении перфоратора в вертикальном направлении.

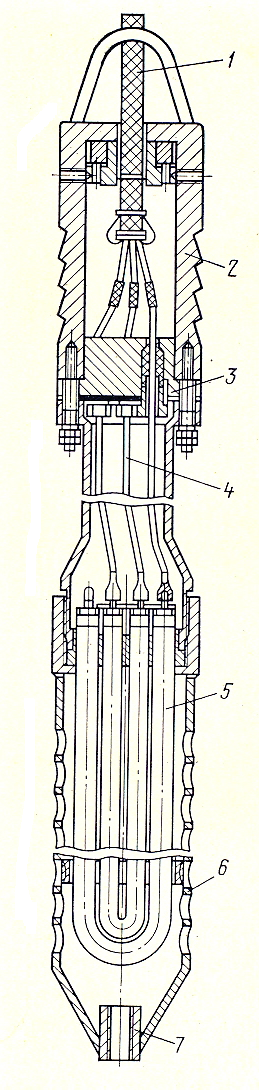

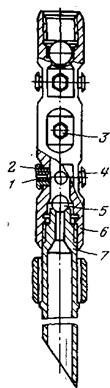

Рис. 7. Гидропескоструйный перворатор.

1 – корпус перфоратора; 2 – направляющие сопла; 3 – шаровой клапан; 4 – хвостовик.

Профиль и плотность ГПП определяют в зависимости от геолого-эксплуатационной характеристики коллектора.

При осуществлении ГПП используют: перфораторы, НКТ, насосные агрегаты, пескосмесители, емкости для жидкости, сальниковую головку или превентор, а также жидкость-носитель и кварцевый песок.

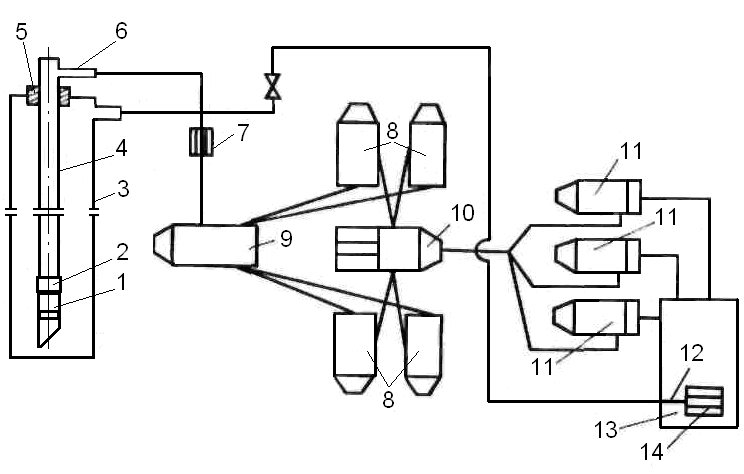

Рис. 8. Схема размещения оборудования при проведе-нии гидропескоструйной перфорации по замкнутому циклу.

1 – перфоратор; 2 – репер-ный патрубок; 3 – эксплуата-ционная колонна; 4 – колонна насосно-компрессорных труб; 5 – превентор; 6 – арматура устья; 7 – блок фильтра; 8 – насосные агрегаты; 9 – блок манифольда; 10 – песко-смесительная машина; 11 – насосные агрегаты низкого давления; 12 – выкидная линия; 13 – ёмкость для жид-кости; 14 – сито улавливания шлама.

В качестве жидкости-носителя используют дегазированную нефть, 5-6 %-ный раствор соляной кислоты, воду (соленую или пресную) с добавками ПАВ, промывочный раствор, не загрязняющий коллектор. При работах в интервале непродуктивного пласта используют пресную воду или промывочную жидкость. Концентрация песка в жидкости-носителе должна составлять от 50 до 100 г/л.

Продолжительность процесса при точечном вскрытии составляет 15 мин, при щелевом – не более 2-3 мин на каждый сантиметр длины цели.

Перепад давления жидкости на насадке (без учета потерь на трение в НКТ) составляет: при диаметре насадки 6мм – от 10 до 12 МПа; при диаметре насадки 4,5 мм – от 18 до 20 МПа.

Процесс ГПП осуществляют при движении НКТ снизу вверх.

При непредвиденных продолжительных остановках немедленно промывают скважину при обратной циркуляции.

После ГПП при обратной промывке вымывают шаровой клапан, промывают скважину до забоя до полного удаления песка из скважины, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации. Освоение фонтанных скважин допускается без подъема перфоратора.

Виброобработка

Виброобработку производят в скважинах с загрязненной ПЗП, в коллекторах, сложенных низкопроницаемыми породами, содержащими глинистые минералы, в литологически неоднородных коллекторах с воздействием на низкопроницаемые пропластки, перед химической обработкой, перед ГРП или другими методами воздействия на ПЗП.

Для проведения технологического процесса в обрабатываемый интервал на НКТ опускают гидравлический золотниковый вибратор типа Г,ВЗ. При давлениях закачивания свыше 40 МПа применяют пакеры.

Величину гидравлического импульса определяют в зависимости от расхода рабочей жидкости и времени перекрытия ее потока.

В качестве рабочей жидкости используют нефть, соляно-кислотный раствор, предельный керосин и их смеси. Количество кислоты и керосина определяется из расчета 2 – 3 м 3 на 1 м вскрытой толщины пласта.

| Рис. 9 Скважинный электронагреватель. |

2.4.5. Термообработка

Термообработку ПЗП проводят в коллекторах с тяжелыми парафинистыми нефтями при пластовых температурах, близких к температуре кристаллизации парафина или ниже её.

При термообработке перенос тепла в коллектор осуществляют при теплопередаче по скелету породы и насыщающей жидкости от источника тепла, расположенного в скважине (метод кондуктивного прогрева), при принудительном теплопереносе по коллектору за счет нагнетания в пласт теплоносителя (паротепловая обработка).

Метод индуктивного прогрева осуществляют с использованием глубинных электронагревателей. Температура нагрева должна быть ниже точки коксования нефти. При периодической тепловой обработке, после извлечения из скважины эксплуатационного оборудования, опускают на кабеле-тросе в интервал продуктивного пласта глубинный электронагреватель и осуществляют прогрев в течение 3—7 суток. Пуск скважины в эксплуатацию после тепловой обработки производят через 7 ч.

Конструкция скважинного электронагревателя приведена на рис. 8.

Электронагреватель подвешивают в скважину на кабель-тросе 1, который, пройдя через ловильную головку 2, присоединяется к сальникому фланцу 3 и клеммной головке 4. В клеммной головке кабель соединяется с трубчатыми нагревательными элементами 5. К ловильной головке 2 присоединен кожух 6, в нижней части которого имеется муфта 7 для крепления приборов.

При стационарной электротепловой обработке совместно с подземным оборудованием в интервале фильтра устанавливают стационарный электронагреватель, с помощью которого осуществляют прогрев постоянно или по заданному режиму.

При паротепловой обработке прогрев ПЗП осуществляют насыщенным паром с помощью стационарных ил ППГУ-4/120. Паротепловые обработки проводят в скважинах глубиной не более 1000 м в коллекторах, содержащих нефть с вязкостью в пластовых условиях свыше 50 МПа•с. Перед проведением процесса скважину останавливают, извлекают эксплуатационное оборудование и проверяют герметичность эксплуатационной колонны. Нагнетание пара осуществляют с таким расчетом, чтобы паровая зона образовалась в радиусе от 10 до 20 м. Затем скважину герметизируют и выдерживают в течение 2—3 суток.

Дата добавления: 2015-12-16 ; просмотров: 4538 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Преимущества гидропескоструйной перфорации нефтяных скважин

В нефтяной промышленности особое место отведено технологическим процессам. Так, гидропескоструйная перфорация скважин применяется, как один из основных способов пробивания отверстий в колонне буровой. Делается это напротив нефтеносной области с целью усилить или же стимулировать поток углеводородного сырья.

Чем отличается гидропескоструйная технология от остальных методик

Стоит понимать, что перфорация нефтяных скважин может проводиться с использованием различных методик. Необходимый способ выбирается, исходя из типа конструкции буровой, геологических особенностей области, условий бурения. В расчет принимаются различные факторы, возникающие впоследствии воздействия на продуктивный пласт. Потому каждый способ испытывается в лабораторных условиях, и только потом переносится на местность. Для нефтяной перфорации использую следующие технологии:

Сравнить методики можно на примере отличий. Так, кумулятивная технология отличается от гидропескоструйной тем, что она влечет за собой негативное воздействие на прочность цемента. Риску подвергается и обсадная колонна. Это спровоцировано большой длиной каналов. Пулевая и торпедная могут оказать сильное механическое воздействие на скважину. В результате этого могут возникнуть трещины на цементном кольце. При этом наблюдается отслаивание эксплуатационной колонны и в редких случаях полное разрушение.

Потому специалисты в ряде случаев прибегают к применению более щадящей технологии – гидропескоструйной перфорации. Она оказывает не столь разрушающий эффект на скважину, колонну и цементное кольцо.

Характеристика гидропескоструйной технологии

Данная методика применяется не столь часто, как кумулятивная, однако может быть использована в силу определенных обстоятельств на нефтяной скважине. Гидропескоструйная перфорация – это абразивное воздействие на преграды, их гидромониторное разрушение. Представляет собой процесс нагнетания в скважину жидкости и песка, после чего образуются чистые глубокие каналы.

Перфорация нефтяных скважин по данной технологии используется при вскрытии сжатых коллекторов. Они могут быть, как гомогенными по проницаемости, так и не являться такими. Способ применяется или для срезания трубы на буровой, когда требуется провести ремонт или замену оснащения.

Гидропескоструйная перфорация бывает двух типов:

Стоит отметить, что при работах в непродуктивных областях нефтеносного пласта может применяться обычная пресная вода. Делается это в целях экономии на промывочной жидкости. Абразивная смесь делается путем добавления в жидкость кварцевого песка или проппанта.

Если возникает непредвиденная остановка оснащения на долгий период, то нефтяную скважину следует без задержек промыть путем обратной циркуляции.

Преимущества и недостатки

Технология перфорации стала применяться в отрасли после внедрения в нее стойких материалов, предназначенных для проведения технологических процессов в углеводородных скважинах. В сравнении с классическими методиками, гидропескоструйное воздействие имеет достаточно большой список достоинств:

Но существуют и негативные стороны использования технологии. Здесь стоит отметить следующее:

Подведение итогов

Перфорация нефтяных скважин гидропескоструйным методом – наиболее щадящая технология при воздействии на нефтеносные пласты. Способ достаточно эффективен и безопасен при полном соблюдении технологических процессов, а потому может применяться в случае необходимости. Методика допускается при освоении фонтанных скважин без подъема перфорирующего устройства.

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Нефтяная промышленность /

Технология проведения перфорации ГПП по скважинам Талинского ме-сторождения-Курсовая работа-Дипломная работа-Специальность-Разработка и эксплуатация нефтяных и газовых месторождений РЭНГМ-Нефтегазовое дело-Эксплуатация и обслуживание объектов нефтегазодоб

Тип работы: Диплом и связанное с ним

Форматы файлов: Microsoft PowerPoint, Microsoft Word

Описание:

Технология проведения ГПП по скважинам Талинского ме-сторождения-Курсовая работа-Дипломная работа-Специальность-Разработка и эксплуатация нефтяных и газовых месторождений РЭНГМ-Нефтегазовое дело-Эксплуатация и обслуживание объектов нефтегазодобычи

Доклад

Перфорация – пробивание отверстий в стенках эксплуатационной колонны, цементном камне и горной породе для сообщения продуктивного пласта со стволом скважины.

При гидропескоструйной перфорации для создания канала сообщения используется энергия песчано-жидкостной струи, истекающей с большой скоростью из специальных насадок перфоратора. В результате этого песок истирает стенки колонны, затем пробивает цементное кольцо и далее проникает в вглубь пласта.

При ГПП диаметр отверстий, создаваемых в колонне, составляет 12-20 мм, а глубина каналов в несколько раз больше, чем при других видах перфорации. При ГПП не нарушается цементное кольцо за колонной. Поэтому ГПП применяют в скважинах, только что вышедших из бурения, и уже эксплуатирующихся для значительного увеличения их производительности, а также в скважинах, близко расположенных к нефтеносным пластам водоносных или газоносных прослоев или пластов.

Показываю чертеж Технология проведения ГПП

ГПП осуществляется с помощью специальных устройств – гидроперфораторов, содержащих насадки с внутренним диаметром 3, 4,5 и 6 мм. Насадки диаметром 3 мм используют для вырезки прихваченных труб в обсаженных скважинах и при небольшой глубине резания; насадки диаметром 4,5 мм – при перфорации и других работах, когда нет условий для очень быстрой закачки песчано-жидкостной смеси; насадки диаметром 6 мм – когда необходимо обеспечивать максимальную глубину канала и невозможно создавать большие давления.

Для создания круговых горизонтальных щелей или каналов в обсадной колонне, цементном кольце и породе плата, а также для вырезки прихваченных труб применяют глубинный вращатель ВГ-1.

Для создания вертикальных щелей перфоратор перемещают вверх и вниз специальными глубинными двигателями ГДП, приводящимися в действие потоком рабочей жидкости. Этой же цели можно достигнуть путем подъема труб с помощью подъемной установки. При этом закачку песчано-жидкостной смеси осуществляют через тройник и гибкий шланг.

Показываю чертеж Гидропескоструйный перфоратор

В результате проведения гидропескоструйной перфорации произошло увеличение дебита скважины на 1,5 тонны. Рост дебита скважины привел к повышению объема добычи нефти на 504 тонны.

Увеличение объема добычи нефти привело к экономии себестоимости одной тонны нефти на 1553,6 руб.

Экономия затрат на добычу нефти позволила получить условно – годовую экономию от внедрения гидропескоструйной перфорации в сумме 1,84 млн. руб.

На основании вышеизложенного, можно сделать вывод о экономической целесообразности проведения гидропескоструйной перфорации.

Показываю чертеж Технико-экономические показатели

Вопрос 1. Какие материалы применяют для ГПП?

Основными материалами для осуществления ГПП являются рабочая жидкость и песок.

В качестве рабочих жидкостей используют дегазированную нефть и техническую воду, а также растворы соляной кислоты с ПАВ.

В качестве абразивного (истирающего) материала применяют песок.

Вопрос 2. Как устанавливают перфоратор?

Спускают перфоратор, тщательно замеряя длины каждой трубы и другого подземного оборудования. Перфоратор центрируют в заданном интервале специальным фиксатором. При нагнетании песчано-жидкостной смеси плашки фиксатора выдвигаются и упираются в стенку колонны, удерживая перфоратор и ближайшие к нему трубы в определенном положении. Если используется глубинный вращатель, то его устанавливают над перфоратором. На расстоянии одной или двух НКТ над перфоратором устанавливают муфту-репер.

Вопрос 3. Сколько песка надо для проведения ГПП?

При ГПП концентрация песка в рабочей жидкости составляет 200 г/л; количество песка достигает 10 т.

Вопрос 4. Каковы преимущества гидромеханической щелевой перфорации?

• Качественное вскрытие пласта;

• Создание надежной связи с пластом;

• Возможность использования более низкого давления;

• Большая площадь участка вскрытия продуктивного пласта;

• Даёт возможность существенно понизить затраты на добычу нефти.

ВВЕДЕНИЕ

2.1 Анализ эффективности реализуемой системы разработки

Освоение системы заводнения на Талинской площади началось в 1983 году. В настоящее время организация закачки воды в пласт осуществляется на эксплуатационных объектах: ЮК2-9 (тюменская свита), ЮК10 и ЮК11 (шер-калинская свита), КВ (кора выветривания).

Продуктивные пласты ВК1 (викуловская свита) и ЮК1 (абалакская сви-та) разрабатываются на естественном режиме.

Объект ЮК2-9 (тюменская свита)

Закачка воды для поддержания пластового давления на объекте ЮК2-9 началась в 2002 году. К настоящему времени в северной (блоки №№ 12-14) и центральной (блоки №№ 36-39) частях залежи организовано очагово-избирательное заводнение (рис. 5.4.1, граф. прил. П 5.4.1, П 5.4.2).

Показатели 2002 год 2003 год

Закачка рабочего агента, тыс.м3/год 11,0 361,1

Закачка рабочего агента с начала разработки, тыс.м3 11,0 372,1

Средняя приемистость, м3/сут 122,0 180,0

Фонд нагнетательных скважин на конец года, шт. 2 12

Действующий фонд нагнет. скважин на конец года, шт. 2 12

Соотношение действ. нагнет. фонда к добыва-ющему 1 : 28 1 : 7

Компенсация отборов жидкости закачкой, %

текущая

накопленная

3,2

1,5

92,4

32,9

Текущее пластовое давление, МПа 21 19 – 21,6

Рис. 2.2. Талинская площадь. Схема модификации системы разработки в сравнении с утвержденным КИН

Геометрия проектных элементов систем разработки.

При проведении повторной выборочной инклинометрии по 58 скважи-нам (проведена запись гироскопом) 44 скважины (75,9 %) вышли за пределы установленного круга допуска. По абсолютным значениям фактические от-клонения забоя от проектного положения на Талинской площади составили от 7 до 823 м. Таким образом, есть все основания утверждать о невыполне-нии одного из главных требований проектного документа в области геомет-рических параметров проектных элементов системы разработки; по сути речь идет о допущенной деформации проектной сетки скважин со всеми вы-текающими последствиями. Последнее обстоятельство существенным обра-зом влияет на эффективность планируемых мероприятий по восстановлению добычи нефти, вносит искажения в проектируемые геолого-технологические модели, снижает достоверность прогнозируемых технико-экономических по-казателей.

Рис. 2.3. Талинская площадь. Схема расположения участков с различ-ной системой разработки, реализованной на залежах нефти шеркалин-ской свиты (А – ЮК10, Б – ЮК11)

Рис. 2.4. Динамическая плотность сетки по различным системам разработки

Технология эксплуатации скважин

Одна из принципиальных позиций в системе разработки Талинской площади – технология эксплуатации скважин. Неблагоприятные условия для насосной добычи (давление насыщения 15-20 МПа, газосодержание 140-500 м3/т.) диктовали целесообразность строительства на месторождении газ-лифтного комплекса. По сути, это одно из важнейших положений проектного документа от 1984 года. Есть все основания полагать, что в случае его ис-полнения ситуация в разработке залежей шеркалинской свиты была бы иной.

Отказ от строительства газлифтного комплекса в пользу организации фонтанной добычи нефти, а в последующем электроцентробежными и штан-говыми насосами, практически предопределил основной спектр проблем в разработке месторождения. Это низкий коэффициент использования механи-зированных скважин, необходимость поддержания высоких пластовых дав-лений и объемов закачки воды для продления фонтанирования, осложнения в добыче нефти: отложение парафинов, солей и гидратов, нерегулируемость отборов жидкости, неблагоприятная динамика обводнения скважин, обу-словленная неустойчивой кинематикой потоков флюидов в пласте, невоз-можность снижения пластового давления в процессе разработки без суще-ственных потерь в добыче нефти.

В сложившихся условиях, когда фактор повышенного газосодержания в связи с высокой обводненностью продукции скважин не является домини-рующим, основным элементом концепции доразработки залежей шеркалин-ской свиты, по всей видимости, будет форсированный отбор жидкости. Акту-альной представляется организация механизированной добычи, основанной на применении высоконапорных центробежных насосов. Есть все основания полагать, что при ее разумной организации, в сочетании с оптимизацией си-стемы нагнетания и регулированием приемистости скважин, будут созданы предпосылки для активизации выработки слабодренируемых запасов нефти.

Комментарии: 5.2 Выводы и предложения

Экономическая эффективность внедрения мероприятий научно – тех-нического прогресса определяется как превышение стоимости оценки ре-зультатов над затратами по внедрению данного мероприятия.

В результате проведения гидропескоструйной перфорации произо-шло увеличение дебита скважины на 20,4 тонны. Рост дебита скважины привел к повышению объема добычи нефти на 6648 тонну.

Увеличение объема добычи нефти привело к экономии себестоимости одной тонны нефти на 3037,51 руб.

Экономия затрат на добычу нефти позволила получить условно – го-довую экономию от гидропескоструйной перфорации в сумме 31,8 млн. руб. Фактическая сумма прибыли составила 51,7 млн. руб. и превысила сумму прибыли получаемую до внедрения мероприятия на 44,4 млн. руб.

Удельная прибыль характеризует сумму дохода, приходящуюся на одну тонну нефти и в результате внедрения мероприятия она выросла на 3037,51 руб.

На основании вышеизложенного, можно сделать вывод об экономиче-ской целесообразности проведения мероприятия.

При ГПП концентрация песка в рабочей жидкости составляет 50-200 г/л; количество песка достигает 10 т.

Темп закачки песчано-жидкостной смеси меняется в пределах 3-4 л/с. При этом скорость струи, выходящей из насадки, составляет 200-260 м/с, а перепад давления – 18,5-22 МПа. Скорость перфорации колонны и породы в среднем меняется от 0,6 до 0,9 мм/с. струя жидкости с песком образует щель в обсадной колонне шириной около 100 мм, а в пласте – 30-60 мм, длина щели достигает 1000 мм.

Экспериментально определено, что для точечного вскрытия одного ин-тервала без смещения насадки требуется 15-20 мин, а для щелей вскрытия – 2-3 мин на каждый сантиметр длины щели.

Использование растворов кислот в качестве рабочей жидкости повы-шает эффективность ГПП, так как при этом одновременно с перфорацией обеспечивается очистка поровых каналов от загрязнений.

Эффективность ГПП повышается также при искусственном насыщении рабочей жидкости газом (до 25 %). В результате этого размеры каналов уве-личиваются в 2-3,5 раза за счет снижения плотности среды вокруг струи и за счет выделяющегося из насадок перфоратора газа.

Технология и экономическая эффективность проведения ГПП опреде-ляются исходя из степени увеличения производительности скважин и затрат на производство ГПП.

Необходимо иметь ввиду, что при оценке эффективности путем сравне-ния дебитов режим эксплуатации должен быть одинаковым до и после про-ведения ГПП.

Технологическую эффективность проведения ГПП лучше всего опреде-лять по изменению коэффициента продуктивности, так как один и тот же де-бит может быть получен при разных депрессиях на пласт. Для этого до и по-сле обработки определяют забойное давление при трех-четырех режимах работы скважины.

Если нет возможности исследовать скважину, то эффективность обра-ботки определяют путем сравнения среднего дебита нефти за три-четыре ме-сяца до обработки с дебитом нефти непосредственно после обработки. В лю-бом случае суммарный эффект обработки определяют путем сравнения того же среднего дебита нефти до обработки со средним дебитом нефти после об-работки в течение всего эффективного периода работы скважины.

При наличии одновременно газовой шапки и подошвенной воды реко-мендуют первоначально перфорировать пласт ближе к ВНК и дальше от ГНК. При этом расстояние между нижними перфорационными отверстиями и ВНК должно быть не менее 25% толщины нефтенасыщенной части пласта, а ширина интервала перфорации – не более 15 % этой толщины. После пол-ного обводнения первый интервал перфорации изолируют и производят до-стрел соседнего верхнего нефтенасыщенного слоя и т.д. Таким образом осу-ществляют поэтапную эксплуатацию нефтенасыщенной толщины пласта.

Проведенная дополнительная перфорация увеличивает дебит добыва-ющих скважин, снижает обводненность продукции и повышает выработку продуктивных пластов. Поэтому применение этого метода является необхо-димым в условиях определенных высокопроизводительных месторождений, тем более, что затраты на перфорацию являются незначительными по срав-нению с другими методами, направленными на увеличение дебитов.

Техника и технология ГПП (гидропескоструйной перфорации)

Аппарат для гидропескоструйной перфорации (рис. 15.6) состоит из патрубка, в котором установлен ряд сопел. В зависимости от вида выполняемых работ применяют сопла или насадки с различными диаметрами отверстия: для отрезания прихваченных в скважине труб — 3 мм; для перфорации обсадных колонн с ограниченным расходом жидкости — 4,5 мм; для получения максимальной глубины канала (примерно 1 м) —6 мм. Для повышения эффективности абразивного действия струи насадки могут устанавливаться под наклоном к горизонтальной плоскости.

1— сопло; 2, 3, 4 — ствол; 5 — шаровой клапан; 6 — корпус; 7 — наконечник

Аппарат спускают в скважину на насосно-компрессорных трубах, по которым нагнетается жидкость, как правило, вода с песком. В процессе перфорации может образовываться щелевой канал (перемещение перфоратора вверх-вниз) или отрезаться колонна по кольцу (вращение перфоратора).

При ГПП применяется то же оборудование, как и при гидроразрыве пласта. Устье скважины оборудуется стандартной арматурой типа 1АУ-700, рассчитанной на рабочее давление 70,0 МПа. Для прокачки песчано-жидкостной смеси используются насосные агрегаты, смонтированные на платформе тяжелых грузовых автомобилей 2АН-500 или 4АН-700, развивающие максимальные давления соответственно 50 и 70 МПа.

Аппарат АП-6М конструкции ВНИИ имеет шесть боковых отверстий, в которые ввинчиваются шесть насадок для одновременного создания шести перфорационных каналов.

Насадки в стальной оправе изготавливаются из твердых сплавов, устойчивых против износа водопесчаной смесью, трех стандартных диаметров 3; 4, 5 и 6 мм.

Медленно вращая пескоструйный аппарат или вертикально его перемещая, можно получить горизонтальные или вертикальные надрезы и каналы. Сопротивление обратному потоку жидкости уменьшается и каналы получаются 2,5 раза глубже. В пескоструйном аппарате предусмотрены два шаровых клапана, сбрасываемых с поверхности. Диаметр нижнего клапана меньше, чем седло верхнего клапана, поэтому нижний шар свободно проходит через седло верхнего клапана.

После спуска аппарата, обвязки устья скважины и присоединения к нему насосных агрегатов система спрессовывается давлением, превышающим рабочее в 1,5 раза.

Поможем написать любую работу на аналогичную тему

Техника и технология ГПП (гидропескоструйной перфорации)

Техника и технология ГПП (гидропескоструйной перфорации)

Техника и технология ГПП (гидропескоструйной перфорации)