что такое горячее цинкование металла

Горячее цинкование металла: технология, оборудование, ГОСТ

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

Зачем металлические изделия подвергают цинкованию

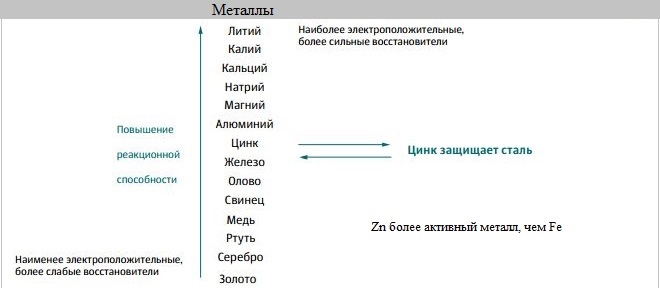

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

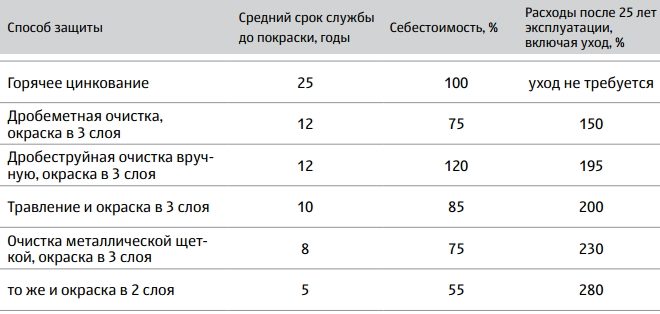

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

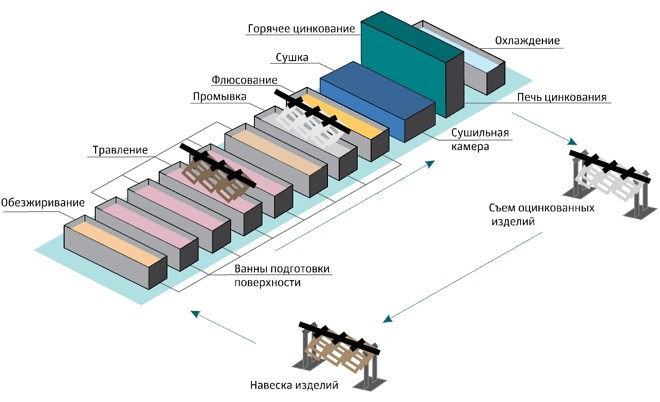

Выделяют два этапа горячего цинкования:

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Что такое горячее цинкование?

Защита поверхности металла от коррозии – немаловажная часть любого промышленного, строительного процесса. Способов обезопасить стальное изделие и продлить срок эксплуатации известно много. Наиболее популярна технология горячее цинкование – что это такое?

Оцинковка металла – процесс выдержки конструкции в нагретом растворе цинка. Технология предполагает точное следование рекомендациям государственного стандарта, вплоть до соблюдения температуры помещения.

Начинается процесс с подготовительного этапа. Деталь обрабатывают для лучшего сцепления химического раствора и структуры металла. Первый шаг – обезжиривание. С детали удаляют масла, синтетические соединения. В зависимости от характера загрязнений следует выбирать реагент для очистки – кислоту, щелочь.

Второй шаг – травление. Соляная кислота концентрации 120-210 г/л отлично удаляет остатки ржавчины, окалины. Следует помнить: кислота разъедает поверхность металла. После окончания травления необходимо тщательно промыть изделие – реагент должен быть полностью смыт во избежание порчи металлоконструкции.

Флюсование – нанесение раствора флюса на деталь. Раствор выполняет две важные функции: дополнительно очищает сталь, удаляя оксиды железа, и образует пленку. Благодаря пленке последующее сцепление цинкового раствора и структуры металла происходит легче и надежнее. Раствор флюса применяют в очень концентрированном виде (400-600 г/л) при температуре 60 градусов.

Категорически запрещено помещать деталь в цинковую смесь сразу после флюсования. На поверхности стали остаются капли жидкостей, испаряющиеся во время цинкования. При испарении получаются микровзрывы, влекущие за собой «голые», непокрытые цинком участки. Защитная смесь ложится неравномерно, некачественно. Важно после флюсования тщательно просушить деталь с использованием специального оборудования.

При технически правильном проведении подготовительного этапа следует погружать изделие в ванну, наполненную 98%-ым расплавом цинка. Погружение выполняется внутри крутящегося барабана. Выдерживать оптимально 3-10 минут. Особого внимания требует процесс подъема барабана. Толщина слоя цинка напрямую зависит от скорости извлечения детали. За время нахождения детали в цинке на поверхности образуются шлаки. Удалив шлаки, можно использовать готовую деталь.

Разобравшись, что это такое – горячее цинкование, и как выглядит процесс, следует узнать обо всех преимуществах операции:

Мы довели технологию горячего цинкования до совершенства и по праву этим гордимся. Заслужили безупречную репутацию, обзавелись большой базой постоянных клиентов, которые довольны, что выбрали нас в качестве надежного исполнителя.

Оставляйте заявку на горячее цинкование, и мы ответим на все ваши вопросы, обсудим условия выполнения работ и обязательно найдем взаимовыгодный вариант. Доверьтесь нашему профессионализму!

Что такое горячее цинкование металла

Наиболее эффективным способом защиты стальных конструкции от коррозии, является их цинкование. Метод цинкования представляет собой процесс покрытия поверхности деталей, изделий и металлических элементов, необходимых для эксплуатации и производства металлоконструкций, тонким цинковым слоем. Такое покрытие делает их более устойчивыми к коррозии под воздействием погодных условий, а также защищает деталь от истирания, и механических повреждений.

Виды цинкования

В зависимости от метода нанесения цинка на металлическую поверхность, существует четыре основных типа цинкования:

Процесс горячего цинкования

Процесс горячего цинкования состоит из нескольких предварительных этапов подготовки поверхности и непосредственно прямого погружения стального элемента в жидкий цинк.

Особенности и преимущества горячего цинкования

Механизм защиты оцинкованных стальных конструкций от коррозии заключается в том, что покрытие цинка является анодным, сам же металл под ним является катодом, в связи с чем не подвергается воздействию коррозии. Цинк служит защитным слоем до тех пор, пока присутствует на металле и не поврежден, но такое покрытие долговечное и может прослужить десятки лет.

Горячее цинкование, лучший способ защиты чугуна и стали от коррозии, как по экономическим, так и по экологическим причинам.

Преимущества горячего цинкования:

Материалы, подвергаемые горячему цинкованию

Как правило, этот метод применяется для покрытия изделий и деталей из углеродистых и низколегированных материалов на основе железа, то есть стали, стального литья, серого чугуна, а также латуни и меди.

Горячим цинкованием может обрабатываться любой тип стали, где содержание углерода (C) и кремния (Si) не превышает 0,5%.

Процесс цинкования наиболее эффективен для стали с содержанием кремния менее 0,03%. Несколько более низкое качество цинковых покрытий (толщина, блеск, гладкость, адгезия) достигается в случае стали, содержащей кремний в диапазоне от 0,12% до 0,3%. К таким сталям относятся Ст1пс, Ст3сп, Ст3кп и др.

Не рекомендуется оцинковывать стальные конструкции с содержанием Si от 0,03% – 0,12% (например, Ст3сп) и более 0,3% (например, 17Г1С). В случаях повышенного содержания кремния существует риск того, что реакция железо-цинк будет протекать слишком быстро, это приведет к повышенному содержанию доли сплава железо-цинк в покрытии. Повышенное содержание примеси железа и цинка, вызывает эффект Санделина.

В результате такого эффекта слой цинка становится тускло-серым, шероховатым, неровным, очень хрупким и чувствительным к истиранию, сильной деформации и ударам, он также приводит к снижению адгезии толстых покрытий к стали.

Идеальным материалом для горячего цинкования является сталь с содержанием кремния менее 0,03% и / или в диапазоне от 0,15% до 0,25%

Все о горячем цинковании

За счет горячего цинкования, покрытие обеспечивается не только барьерной, но и электрохимической защитой металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

По стоимости выполнения и по долговечности покрытие с горячим цинком превосходит другие виды цинкования, например электрохимическое. Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить долгое время, полностью сохранив при этом свои защитные свойства.

Суть цинкования при любой технологии его реализации сводится к тому, чтобы защитить металл от появления коррозии. В зависимости от применённой методики защитный слой может укутывать поверхность материала, либо дополнительно соединяться с ним за счёт диффузного взаимодействия.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка, которая обладает высокой плотностью и прочностью, за счёт чего она не пропускает к металлу атмосферный кислород и не разрушается от механического воздействия.

Таким образом — оцинкованный металл оказывается в надежной воздухонепроницаемой оболочке, защищающая его от разрушающей коррозии.

В случае механического воздействия, оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, который образует новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Методы цинкования металла

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Прочностью удержания защитного покрытия на металле — этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям — чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению — это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

Коррозионной устойчивостью — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Горячее цинкование

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Особенности покрытия горячим цинком

Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

1. Повышенная толщина образующегося цинкового покрытия.

2. Разная толщина цинкового покрытия.

3. Повышенное образование гард-цинка.

4. Пониженная адгезия цинкового покрытия к металлу.

5. Пониженная плотность цинкового слоя.

6. Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Твердость цинка

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса:

Тальк (графит) — 1

Янтарь (гипс) — 2

Цинк (алюминий, золото, серебро) — 2,5-3

Медь — 3

Железо — 4

Сталь — 5

Стекло — 6

.

Алмаз — 10

Технологический цикл горячего цинкования

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

Предварительная обработка металлоконструкций. Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Преимущества и недостатки горячего цинкования

Преимущества горячего цинкования :

— сравнительно невысокая стоимость реализации технологического процесса;

— высокая производительность автоматизированных линий (до 30 000 тонн в год);

— возможность цинкования тяжёлых и крупногабаритных металлоконструкций (до 6 тонн и 13×2×3,1 м);

— толщина защитного покрытия 45-200 мкм. Для крупногабаритных изделий толщина может составлять более 200 мкм;

— высокая прочность удержания защитного покрытия на металле за счёт проникновения цинка в кристаллическую решётку железа;

— высокая стойкость к механическим повреждениям;

— отличная способность защитного покрытия к самовосстановлению;

— высокая коррозионная устойчивость.

— невозможно наносить слой цинкового покрытия тоньше 45 мкм;

— неравномерность защитного покрытия;

— непрезентабельный внешний вид обработанных деталей — тёмно-серый, матовый.

Можно сделать вывод, что горячее цинкование является идеальной технологией для антикоррозионной обработки крупных и средних по размеру металлоконструкций, которые нуждаются в максимальной защите от коррозии, но не имеют высокоточных поверхностей, отверстий, резьбы, фасок и других прецизионных технологических решений. После ознакомления с этапами технологии также должно быть понятно, что горячим цинкованием невозможно обработать неподвижные стационарные металлоконструкции. То есть, те, которые нельзя доставить на производство.