что делает вальцовщик резиновых смесей

Вальцовщик резиновых смесей

3-й разряд

Должен знать: технологический процесс вальцевания смесей или каучука на вальцах с длиной валков до 800 мм; марки, сорта и свойства применяемых материалов; технические требования, предъявляемые к продукции; устройство оборудования и контрольно-измерительных приборов.

4-й разряд

Характеристика работ. Вальцевание резиновых смесей на вальцах с длиной валков от 800 мм до 1100 мм. Изготовление (крашение) резиновых смесей, мягчение губчатой пластины. Измельчение тряпичных смесей, гуттаперчи, жестких смесей и полиизобутиленовой пластины на рифленых вальцах. Выполнение простых работ по вальцеванию на вальцах с длиной валков свыше 1100 мм: пластикация натурального каучука, разогрев резиновых смесей, усреднение термопластика, рафинирование синтетического каучука, резиновых смесей, вальцевание регенерата.

Должен знать: технологические режимы обработки каучуков, смесей и масс на вальцах; шифры, свойства и назначение смесей в производстве; технические требования, предъявляемые к качеству продукции; правила отбора проб; устройство оборудования, контрольно-измерительных приборов и приспособлений.

5-й разряд

Характеристика работ. Вальцевание резиновых смесей на вальцах с длиной валков от 1100 мм до 2100 мм или под руководством вальцовщика более высокой квалификации на вальцах с длиной валков 2100 мм и свыше. Мягчение губчатой пластины и листование резин. Ввод серы и других ингредиентов в порядке, предусмотренном технологическим регламентом. Тщательное перемешивание смеси. Определение готовности смеси по показаниям контрольно-измерительных приборов или по внешнему виду.

Должен знать: технологический режим приготовления и обработки смесей; шифры, свойства, назначение, особенности изготовления смесей и их компонентов; технические требования, предъявляемые к продукции; правила отбора проб; устройство оборудования и контрольно-измерительных приборов и приспособлений.

6-й разряд

Должен знать: основы технологии изготовления резины; технологический режим приготовления ответственных смесей особого назначения; шифры и особенности изготовления смесей и их компонентов; государственные стандарты, предъявляемые к качеству продукции; кинематические и электрические схемы вальцов разных конструкций, приспособлений и контрольно-измерительных приборов.

Вальцовщик резиновых смесей

§ 7. Вальцовщик резиновых смесей 3-го разряда

Должен знать: технологический процесс вальцевания смесей или каучука на вальцах с длиной валков до 800 мм; марки, сорта и свойства применяемых материалов; технические требования, предъявляемые к продукции; устройство оборудования и контрольно-измерительных приборов.

§ 8. Вальцовщик резиновых смесей 4-го разряда

Характеристика работ. Вальцевание резиновых смесей на вальцах с длиной валков от 800 мм до 1100 мм. Изготовление (крашение) резиновых смесей, мягчение губчатой пластины. Измельчение тряпичных смесей, гуттаперчи, жестких смесей и полиизобутиленовой пластины на рифленых вальцах. Выполнение простых работ по вальцеванию на вальцах с длиной валков свыше 1100 мм: пластикация натурального каучука, разогрев резиновых смесей, усреднение термопластика, рафинирование синтетического каучука, резиновых смесей, вальцевание регенерата.

Должен знать: технологические режимы обработки каучуков, смесей и масс на вальцах; шифры, свойства и назначение смесей в производстве; технические требования, предъявляемые к качеству продукции; правила отбора проб; устройство оборудования, контрольно-измерительных приборов и приспособлений.

§ 9. Вальцовщик резиновых смесей 5-го разряда

Характеристика работ. Вальцевание резиновых смесей на вальцах с длиной валков от 1100 мм до 2100 мм или под руководством вальцовщика более высокой квалификации на вальцах с длиной валков 2100 мм и свыше. Мягчение губчатой пластины и листование резин. Ввод серы и других ингредиентов в порядке, предусмотренном технологическим регламентом. Тщательное перемешивание смеси. Определение готовности смеси по показаниям контрольно-измерительных приборов или по внешнему виду.

Должен знать: технологический режим приготовления и обработки смесей; шифры, свойства, назначение, особенности изготовления смесей и их компонентов; технические требования, предъявляемые к продукции; правила отбора проб; устройство оборудования и контрольно-измерительных приборов и приспособлений.

§ 10. Вальцовщик резиновых смесей 6-го разряда

Должен знать: основы технологии изготовления резины; технологический режим приготовления ответственных смесей особого назначения; шифры и особенности изготовления смесей и их компонентов; государственные стандарты, предъявляемые к качеству продукции; кинематические и электрические схемы вальцов разных конструкций, приспособлений и контрольно-измерительных приборов.

Комментарии к профессии

Приведенные тарифно-квалификационные характеристики профессии «Вальцовщик резиновых смесей» служат для тарификации работ и присвоения тарифных разрядов согласно статьи 143 Трудового кодекса Российской Федерации. На основе приведенных выше характеристик работы и предъявляемых требований к профессиональным знаниям и навыкам составляется должностная инструкция вальцовщика резиновых смесей, а также документы, требуемые для проведения собеседования и тестирования при приеме на работу. При составлении рабочих (должностных) инструкций обратите внимание на общие положения и рекомендации к данному выпуску ЕТКС (см. раздел «Введение»).

Обращаем ваше внимание на то, что одинаковые и схожие наименования рабочих профессий могут встречаться в разных выпусках ЕТКС. Найти схожие названия можно через справочник рабочих профессий (по алфавиту).

Должностная инструкция вальцовщика 3-го разряда

Профессия вальцовщика – требования и умения

Обслуживать оборудование, предназначенное для выполнения такой технологической процедуры, как пластическое деформирование металла в холодном и горячем состоянии, должен специалист – вальцовщик. Профессиональной подготовкой вальцовщиков занимаются специальные учебные заведения.

Вальцовка листового металла

Основные функции

Как было сказано выше, вальцовшик – это человек, который, управляя специализированным оборудованием, контролирует процесс горячего или холодного деформирования металлической заготовки. Осуществляя такой контроль и оперативно внося коррективы в режимы работы устройства, вальцовщик следит за соблюдением геометрических параметров формируемого из заготовки изделия.

Кроме того, к функциям вальцовщика, входящего в состав слесарно-ремонтной бригады, относится подготовка оборудования к работе, его ремонт, замена изношенных частей и выполнение предпусковой наладки.

Обладая соответствующими знаниями и навыками, полученными в процессе обучения, специалист по вальцовке должен квалифицированно управлять подъемными механизмами, снимать показания с контрольных приборов, осуществлять первоначальный контроль качества готового изделия, строго контролировать последовательность этапов технологического процесса.

Индивидуальные качества

Чтобы эффективно и без вреда для собственного здоровья справляться с такой технологической операцией, как вальцовка, специалист, который ее выполняет, должен обладать рядом индивидуальных качеств, к которым относятся:

Рабочее место вальцовщика резиновых смесей

Медицинские противопоказания

Поскольку вальцовщик работает в производственных условиях и управляет достаточно сложным металлообрабатывающим оборудованием, существует ряд медицинских противопоказаний, не позволяющих заниматься такой деятельностью. К таким противопоказаниям, в частности, относятся:

Профессиональная подготовка

Проходя профподготовку в учебном заведении, вальцовщик получает знания по следующим направлениям:

Кроме специализированных дисциплин, вальцовщикам даются дополнительные знания и по таким предметам, как физика, химия и электротехника.

§ 7. Вальцовщик (4-й разряд)

4-й разряд

Характеристика работ. Вальцовка, правка и гибка сложных и крупных деталей на различных вальцах и прессах разных конструкций из листового и пруткового металла толщиной свыше 20 до 30 мм в холодном состоянии и свыше 30 до 40 мм в горячем состоянии. Вальцовка на машинах поперечного вальцевания деталей из пруткового металла толщиной свыше 30 мм в горячем состоянии. Прокатка высокоуглеродистых, специальных марок сталей, драгоценных и цветных металлов с повышенной точностью в холодном состоянии. Гибка конусных обечаек и полуобечаек из листового металла толщиной свыше 10 мм в холодном состоянии и свыше 20 мм в горячем состоянии. Гибка деталей, имеющих три и более сгиба, на гибочных машинах. Прокат лент и фасонных профилей из высокоуглеродистых и специальных марок сталей на одно- и многоклетьевых станах. Регулирование режима нагрева металла для вальцовки. Биллетировка днищ и горловин баллонов всех видов. Наладка вальцов на различные виды правки, гибки и вальцовки.

Должен знать: устройство, кинематические схемы и правила наладки вальцов, прессов и машин поперечного вальцевания; свойства листового металла в процессе горячей и холодной вальцовки; технические условия и государственные стандарты на вальцовочные работы; приемы гибки и вальцовки в горячем и холодном состоянии; устройство подъемных механизмов, контрольно-измерительных инструментов; конструкцию специальных приспособлений; правила разборки, сборки, регулировки инструмента; режимы нагрева металла.

Примеры работ

1. Валы коленчатые — гибка.

2. Кольца из профилей стали — гибка на ребро в вальцах.

3. Ленты металлические для капсюльных изделий — точная биллетировка.

4. Листы для наружной обшивки и металлоконструкций — гибка.

5. Обечайки циллиндрические диаметром свыше 3000 мм — вальцовка из листового металла.

6. Патрубки конические переходные — гибка по шаблону.

Подручный вальцовщика стана горячей прокатки | Про профессии.ру

Захват с помощью механизированных клещей поворотного крана прокатанных колес и выдача их из стана после прокатки. Охлаждение прокатного инструмента и выдувка воды паровой струей из диска колеса. Участие в ремонтах крана, клещей, стана и пароводопроводной магистрали.

Необходимо знать и уметь:

принцип работы колесопрокатного стана, клещей поворотного крана, пароводопроводной магистрали для охлаждения прокатного инструмента и выдувки воды из диска колеса; основы слесарного дела.

Захват ручными клещами нагретых слитков и заготовок и подача их при помощи подвесной тележки к рабочей клети прокатного стана, снятие их с тележки на рабочий рольганг; пуск и остановка рольганга. Прием листов на ломик с передней стороны стана и разравнивание их.

Кантовка разводок для бандажей при ковке и сбрасывании их с наковальни после ковки. Сметание окалины и шлака с поверхности раскатов на листопрокатных станах. Очистка заготовок от окалины в процессе прокатки, разборка и установка рабочего стола. Уборка окалины из-под валков и недокатов.

Подготовка и подноска прокатного инструмента и смазочных материалов. Наблюдение за исправностью тележки, крана, клещей и крюка. Осмотр и смазка механизмов тележки и крана. Участие в смене муфт, шпинделей, подшипников и в текущих ремонтах стана.

Выполнение подкрановых работ при перевалках валков и ремонтах стана.

Необходимо знать и уметь:

принцип работы обжимных клетей стана, подвесных клещей и крюков, поворотного крана для подачи металла к стану; устройство водопровода для охлаждения валков; последовательность операций прокатки и ковки металла; марки стали и сортамент проката; виды, состав и свойства смазочных материалов; слесарное дело.

Участие в процессе прокатки металла на прокатных станах, подачи металла в валки, разъединении листов в пакетах при дублировании. Кантовка раскатов и наблюдение за прохождением их по рольгангам. Приемка при помощи крюков и других приспособлений раскатов, выходящих из валков. Подача колес и бандажей из клети в клеть.

Подача сутунок, пакетов от печей к стану. Укладка пакетов в стопы. Проверка прокатного инструмента и арматуры по шаблонам, участие в его смене и установке. Участие в разборке и сборке клетей, перевалках и наладке валков, установке и креплении проводок, смене инструментов деформации. Смазка шеек прокатных валков.

Необходимо знать и уметь:

основы технологического процесса прокатки металла разных марок и профилей на обслуживаемых станах; основы процесса термообработки шаров при обслуживании шаропрокатных станов; устройство и принцип работы клетей стана, вспомогательного оборудования; виды арматуры, типы валков, применяемых для прокатки на стане разных профилей металла.

Участие в технологическом процессе прошивки слитков и заготовок, прокатки, обкатки, калибровки и редуцирования труб на станах различных типов. Обслуживание охладительных столов. Подача горячих гильз от прошивного пресса к стану. Задача трубы в стан. Участие в перевалках валков, ремонте и наладке станов.

Необходимо знать и уметь:

основные сведения о прокатке, обкатке, калибровке, редуцировании труб, прошивке слитков и заготовок; правила смены валков; принцип работы обслуживаемого оборудования; устройство транспортных механизмов; сортамент труб и марки стали; основы слесарного дела.

Участие в технологическом процессе обкатки оправок и заготовок на обкатных станах; калибровки труб на калибровочных станах продольной прокатки.

Наблюдение за работой оборудования и управление механизмами по установке, извлечению и подготовке технологического инструмента: дорнов, оправок, стержней, их замена и доставка к стану. Кантовка труб вручную.

Обслуживание смазочной машины, приготовление смазки и введение ее в гильзу (трубу).

Необходимо знать и уметь:

основы процесса обкатки оправок и заготовок, калибровки труб различных марок стали и размеров; принцип работы обслуживаемого стана; устройство обслуживаемого вспомогательного оборудования; правила перевалки валков и установки технологического инструмента в соответствии с калибром валков и сортаментом прокатываемых труб; слесарное дело.

Участие в технологических процессах прошивки слитков и заготовок на прошивных станах; прокатки, обкатки, калибровки и редуцирования труб на элонгаторе трубопрокатных установок с пилигримовым станом, на обкатных (раскатных) станах трубопрокатных установок с автоматическим станом, станами продольной прокатки, на калибровочных станах косой прокатки, на редукционных и обкатных станах.

Необходимо знать и уметь:

основы технологических процессов прошивки слитков и заготовок, прокатки, обкатки, калибровки и редуцирования труб различных марок стали и размеров; устройство обслуживаемого стана и вспомогательного оборудования; таблицы прокатки; сортамент прокатываемых труб.

Ведение технологического процесса прокатки труб внешним диаметром до 75 мм на валковых станах холодного проката под руководством вальцовщика стана холодного проката труб. Подача заготовки к стану.

Доставка сменного технологического инструмента. Резка прокатанных труб на пиле, обрезка разлохмаченных концов и вырезка проб. Перевалка и замена прокатного инструмента. Оформление ярлыков.

Профессия Вальцовщик стана горячей прокатки – по ЕТКС профессий и должностей 2020

Тарифно-квалификационные характеристики профессии «Вальцовщик стана горячей прокатки» требуются для определения видов работ, тарифной ставки и присвоения разрядов согласно статьи 143 Трудового кодекса Российской Федерации.

На основе указанных характеристик выполняемых работ и предъявляемых требований к профессиональным знаниям и навыкам составляется должностная инструкция вальцовщика стана горячей прокатки, а также кадровые документы, в том числе для проведения собеседования и тестирования при приеме на работу.

При составлении рабочих (должностных) инструкций необходимо учитывать общие положения и рекомендации по выпуску ЕТКС 7, если информации недостаточно, обратитесь к поиску профессии через каталог профессий и специальностей по алфавиту.

Вальцовщик стана горячей прокатки 4-й разряд

Характеристика работ.

Ведение технологического процесса прокатки горячего металла разных марок стали, профилей и сечений на отдельных группах клетей или отдельных клетях линейных среднесортных и мелкосортных станов с сортаментом проката до 20 профилеразмеров.

Регулирование на обслуживаемых клетях положения валков и темпа прокатки в зависимости от прокатываемых марок и профилей металла. Подача раскатов в валки и наблюдение за их выходом из валков. Управление механизмом нажимного устройства на тонколистовых и дуо-нереверсивных станах.

Наблюдение за температурой металла, правильностью профиля прокатываемого металла и осуществление отдельных замеров его. Отбор проб. Установка и наладка валковой арматуры, инструментов деформации, направляющих роликов на обслуживаемой клети при переходе с одного профиля на другой.

Разборка и сборка обслуживаемых клетей, перевалка и наладка валков, замена вышедшей из строя арматуры и подшипников. Установка обводок, проводок и пропусков. Наблюдение за охлаждением валков и смазкой шеек. Участие в ремонте и приемке обслуживаемой клети после ремонта.

Выявление и устранение неисправностей в работе обслуживаемого оборудования.

Должен знать: технологический процесс прокатки металла на обслуживаемых станах; устройство, принцип работы и правила технической эксплуатации клетей обслуживаемого стана, нажимного устройства, вспомогательного оборудования; силы, действующие при захвате металла валками; калибровку валков; коэффициент вытяжки и нормы расхода металла по маркам стали; виды и причины пороков металла при прокатке; слесарное дело.

Вальцовщик стана горячей прокатки 5-й разряд

Характеристика работ.

Ведение технологического процесса прокатки горячего металла разных марок стали, профилей и сечений на одноклетевых листовых станах трио; на отдельных группах клетей или отдельных клетях непрерывных заготовочных, трубозаготовочных и сутуночных станов, рельсобалочных, крупносортных и проволочных станов, листовых непрерывных и полунепрерывных станов; у передней стороны линейных заготовочных и сутуночных станов, универсальных станов трио; у задней стороны одноклетевых толстолистовых дуо-реверсивных и универсальных станов дуо; на промежуточных клетях непрерывных сортовых (штрипсовых) станов; на промежуточных клетях линейных среднесортных и мелкосортных станов с сортаментом проката 20 и более профилеразмеров или сортаментом из качественных марок стали; на чистовых клетях среднесортных и мелкосортных станов с сортаментом проката до 20 профилеразмеров, бандажепрокатных станов; на клетях дуо толстолистовых станов тандем; на обжимном устройстве и у передней и задней сторон тонколистовых дуо-нереверсивных станов; на вилопрокатных и колесопрокатных станах; на шаропрокатном стане. Ведение процесса дублирования пакетов. Участие в приемке стана после ремонта.

Должен знать: технологический процесс прокатки металла различных марок стали на обслуживаемых станах; режимы обжатий для стали разных марок; схему деформации металла при прокатке; устройство, принцип работы и правила технической эксплуатации обслуживаемых прокатных станов всех типов; требования государственных стандартов к качеству прокатываемого металла.

Вальцовщик стана горячей прокатки 6-й разряд

Характеристика работ.

Ведение технологического процесса прокатки горячего металла разных марок стали, профилей и сечений на чистовых клетях или чистовых группах клетей непрерывных заготовочных и трубозаготовочных станов, непрерывных, полунепрерывных и последовательного типа сортопрокатных и штрипсовых станов, линейных крупносортных станов, линейных проволочных станов при прокатке металла до 5 нитей; на чистовой линии крупносортных станов 650; на чистовой группе клетей среднесортных и мелкосортных станов с сортаментом проката 20 и более профилеразмеров или сортаментом из качественных марок стали; на чистовой и предчистовой клетях рельсобалочных станов; на черновой и предчистовой группах клетей непрерывных и полунепрерывных листовых станов; на обжимной, черновой и предчистовой группах клетей проволочных станов; на клетях трио и кварто толстолистовых станов тандем; у передней стороны толстолистовых трио и дуо-реверсивных станов, универсальных станов дуо, тонколистовых дуо-нереверсивных станов при прокатке электротехнической и других качественных марок стали, кровли закрытым пакетом с применением припыла или опилок. Руководство разборкой и сборкой клетей, перевалкой клетей и наладкой валков, заменой вышедшей из строя арматуры и подшипников, установкой обводок, проводок и пропусков. Наблюдение за работой оборудования и контрольно-измерительной аппаратуры стана и обеспечение сохранности и бесперебойности их работы. Участие в приемке стана после ремонта. Руководство бригадой вальцовщиков и подручных вальцовщика.

Должен знать: основы теории прокатки металла и калибровки валков; характеристику двигателей прокатных станов; устройство, принцип работы, правила наладки и технической эксплуатации обслуживаемых станов.

Вальцовщик стана горячей прокатки 7-й разряд

Характеристика работ.

Ведение технологического процесса прокатки горячего металла разных марок стали; профилей и сечений на прокатных станах: рельсобалочных, непрерывных заготовочных и трубозаготовочных, полунепрерывных, непрерывных и последовательного типа сортопрокатных; крупносортных 650; проволочных и штрипсовых; линейных крупносортных, среднесортных и мелкосортных с сортаментом проката 20 и более профилеразмеров или сортаментом из качественных марок стали; полунепрерывных и непрерывных листовых, толстолистовых, универсальных дуо, тонколистовых дуо-нереверсивных при прокатке электротехнической и других качественных марок стали, кровли закрытым пакетом с применением припыла и опилок. Ведение технологического процесса прокатки горячего металла на чистовой группе клетей линейных проволочных станов при прокатке в пять и более ниток. Руководство бригадой вальцовщиков и подручных вальцовщика.

Должен знать: теорию прокатки металла и калибровки валков; характеристику двигателей прокатных станов; конструктивные особенности станов горячей прокатки всех типов.

Требуется среднее специальное образование.

§ 5. Вальцовщик холодного металла 6-го разряда

Характеристика работ. Ведение процесса прокатки лент на автоматизированных многоклетевых и многовалковых прокатных станах и прокатки титановых, вольфрамовых, молибденовых, ниобиевых, циркониевых сплавов. Прокатка фольги в сдвоенном виде с одновременным сдавливанием. Управление обслуживаемым станом и его наладка.

Должен знать: конструкцию и кинематические схемы автоматизированных многоклетевых и многовалковых станов; основы калибровки валков; допуски на валки; устройство и взаимодействие узлов обслуживаемого стана; автоматику управления обслуживаемого стана.

Приготовление резиновых смесей на вальцах

При переработке резиновых смесей используется большое количество машин, у которых основными рабочими узлами являются валки. Такие машины принято называть валковыми.

Валковые машины для переработки резиновых смесей можно разделить на три группы: 1) резинообрабатывающие вальцы (ГОСТ 14333—79); 2) резинообрабатывающие каландры (ГОСТ 11993—80); 3) прикатывающие и дублирующие машины и устройства.

В производстве резиновых изделий вальцы применяются для смешения, листования, подогрева и пластикации резиновых смесей, для дробления, размола, очистки старой резины и резиновых отходов в регенераторном производстве.

Вальцамиобычно называют машину с двумя вращающимися навстречу друг другу валками, оси вращения которых расположены в горизонтальной плоскости. Валки вальцев имеют, как правило, различную окружную скорость вращения.

Вальцы – это машина, в которой два горизонтальных, полых массивных валка, вращающихся навстречу друг другу с одинаковой или различными окружными скоростями. Для поддержания необходимого режима вальцы имеют устройства, регулирующие величину зазора, контролирующие и регулирующие температуру валков и давление в зазоре.

Отношение окружности скорости заднего валка к окружности скорости их переднего валка принято называть фрикцией вальцев.

Резинообрабатывающие вальцы можно разделить на следующие группы (ГОСТ 14333—79): 1) лабораторные (Лб); 2) подогревательные (Пд); 3) смесительные (См); 4) дробильные (Др); 5) промывные (Пр); 6) размалывающие (Рз); 7) рафинирующие (Рф); 8) смесительно-подогревательные вальцы (См-Пд).

Лабораторные вальцы предназначены для лабораторных исследований.

Подогревательные вальцы используются для подогрева резиновых смесей перед их загрузкой на каландры, червячные и другие машины. Эти вальцы имеют различную скорость вращения валков (фрикция 1,22—1,27). Подогревательные вальцы для подогрева жестких резиновых смесей могут быть снабжены задним валком с рифленой поверхностью.

Смесительные вальцы служат для введения в резиновую смесь отдельных компонентов, а также для гомогенизации (домешивания) и охлаждения резиновых смесей после выгрузки из резиносмесителя. Смесительные вальцы имеют фрикцию до 1,08.

Размалывающие вальцы применяются для более тонкого дробления (размалывания) старой резины, прорезиненных тканей, прочих резиновых отходов и эбонита. Поверхность валков размалывающих вальцев может быть как гладкой, так и рифленой; фрикция составляет 2,55—4,0.

Рафинирующие вальцы служат для очистки регенерата и синтетического каучука от твердых хрящевидных включений. Удаление твердых частиц из обрабатываемого материала происходит благодаря наличию бомбировки (бочкообразной формы) валков. При работе вальцев за счет клинообразной формы зазора твердые частицы выдавливаются от середины к краям рабочей части (бочки) валков и собираются на краях (кромках) листа. Затем кромка листа обрезается и твердые включения удаляются.

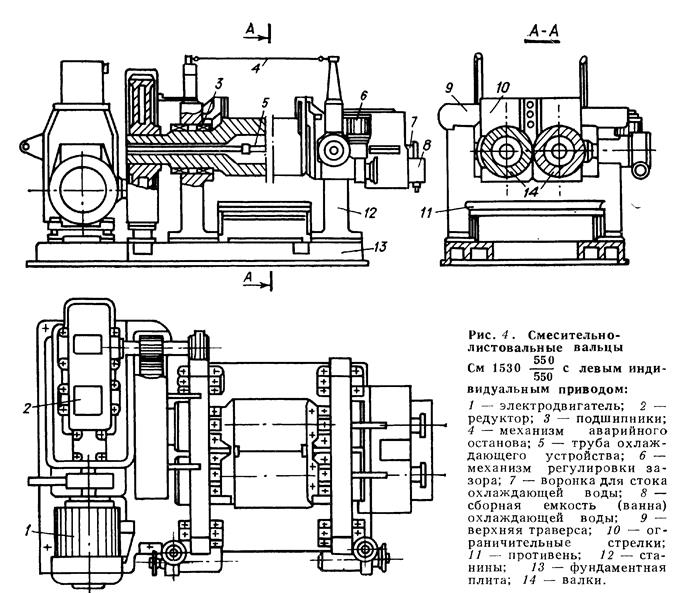

Конструкция вальцев. Различные типы вальцев имеют в основодинаковый принцип действия и ряд сходных узлов (сборочных единиц) и деталей. В общем вальцы (рис. 3) представляют собой машины, основными рабочими органами которой являются два полые валка 1 и 2, расположенные в горизонтальной плоскости и вращающиеся навстречу друг другу. Некоторые вальцы, используемые при регенерации резины, имеют три валка.

Валок 1 называется передним, так как он расположен с передней стороны рабочего места вальцев. Валок 2 называют задним. Рабочая поверхность валков может быть гладкой или рифленой в зависимости от назначения вальцев. Каждая из двух станин 8 и 12 вальцев стянута сверху траверсой (поперечинами) 5 и 17 и помещается на массивной чугунной фундаментной плите 11. Фундаментная плита с нижней стороны имеет ребра жесткости. У вальцев с групповым приводом на фундаментной плите под каждой из станин устанавливаются трансмиссионные подшипники 9, 14. В четырех углах фундаментной плиты расположены выступающие тумбы для установки и крепления станин вальцев. Крепление станин вальцев к фундаментной плите производится при помощи болтов и специальных клиньев.

Высота поверхности рабочего пола обычно находится на уровне верхней части тумб фундаментной плиты. Для регулировки параллельности установки двух станин и увеличения жесткости конструкции вальцев имеется два стяжных болта 10. Станины и поперечины (траверсы) вальцев отливаются из чугуна и должны иметь 5—6-кратный запас прочности против наибольших усилий, развиваемых при работе. В каждой станине вальцев устанавливается по два валковых подшипника (один от переднего, а другой от заднего валков).

Подшипники заднего валка 2 неподвижно прикрепляются к соответствующей станине при помощи болтов. Подшипники переднего валка 1 установлены так, что их можно передвигать по станине для регулировки величины зазора между валками. Корпусы валковых подшипников скольжения для улучшения условий работы имеют специальные полости для охлаждения.

Регулировка величины зазора между валками производится при помощи специальных механизмов 7, снабженных предохранительными устройствами. На каждой из станин имеются указатели величины зазора для устранения перекоса валков.

Валки изготавливаются полыми из специального высококачественного чугуна с закаленной поверхностью рабочей части и расточкой внутренней поверхности, на которую подается охлаждающая вода (при помощи специальной системы охлаждения).

Для предотвращения возможности попадания перерабатываемого материала в валковые подшипники на вальцах устанавливаются защитные раздвижные щитки-стрелки 3, одна половина которых крепится к переднему, а другая к заднему подшипникам валков. Специальная конструкция стрелок обеспечивает достаточную надежность в работе. Для смазки поверхностей трущихся пар вальцы снабжены специальной системой с рядом смазывающих устройств.

На поперечинах станин вальцев смонтированы устройства 19 и 20 для аварийного останова.

Станины и траверсы, воспринимающие распорные усилия при работе вальцев, отлиты из стали. Перемещение передних подшипников осуществляется при помощи двух механизмов регулировки зазора.

При изготовлении резиновой смеси сначала загружают каучук, который за счет сил трения втягивается в зазор и, выходя из зазора, образует на переднем валке сплошной слой или шкурку. После образования шкурки над зазором должен оставаться некоторый запас материала, вдоль которого равномерно распределяют твердые и жидкие ингредиенты.

По окончании гомогенизации смесь пропускается через зазор заданной величины и снимется либо в виде листов, либо в виде лент определенной ширины. Для получения смесей в виде лент на вальцах устанавливаются специальные ножи c несколькими лезвиями и регулированием расстояния между ними.

Готовая смесь охлаждается окружающим воздухом или в специальных установках и обрабатывается антиадгезивом: сухой способ – опудривание тальком или стеаратом цинка, мокрый способ – пропускание через ванну с суспензией коалина или силиконовых жидкостей.

Методы расчета рабочего процесса вальцевания эластомеров.В настоящее время известны три метода математического описания процессов вальцевания и каландрования полимерных материалов.

Первый из них базируется на выводе эмпирических зависимостей путем обработки экспериментальных данных с помощью теории подобия, второй — на использовании теории прокатки металлов, основой третьего является совместное решение системы дифференциальных уравнений (неразрывности потока, сохранения импульса, сохранения энергии, реологического уравнения состояния и др.) при определенных начальных и граничных условиях.

Первый метод дает возможность на основании опытных данных получить некоторый материал к расчету валковых машин, но не описывает физическую сущность процесса. Для новых материалов и размеров машин требуется большое количество экспериментов.

Второй метод — это прямое использование теории прокатки металлов для описания процессов вальцевания и каландрования полимерных материалов. Это направление не может надежно объяснить сущность процессов переработки полимеров, так как оно не учитывает высокоэластических и других их свойств, считая что перерабатываемый материал обладает вполне определенным пределом текучести.

Третий метод, основанный на решении дифференциальных уравнений движения вязкой жидкости в области деформации, дает достаточно стройную и ясную картину процесса. Этот метод описания процессов вальцевания и каландрования обычно называют гидродинамическим. Здесь не учитывается динамика процесса (ускорения малы, поэтому ими пренебрегают), поэтому правильнее его называть гидромеханическим.

В настоящее время наибольшее распространение получил гидромеханический метод описания процесса переработки полимерных материалов на валковых машинах.

В общем случае решение задачи гидродинамики течения вязкой жидкости сводится к решению системы, состоящей из таких дифференциальных уравнений с частными производными, как уравнение неразрывноси потока, сохранения импульса, сохранения энергии, состояния, реологического и дополнительных уравнений.