что дает легирование стали

Легирующие элементы и примеси в сталях: краткий справочник

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

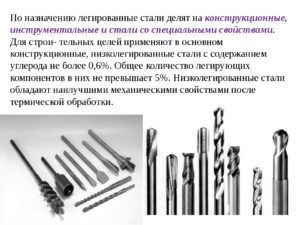

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

Легирование стали

Легирование стали необходимо для изготовления инструментов и полупроводников. В первом случае особое внимание обращают на механические свойства, а во втором — на токопроводящие характеристики. Это требует не только разных добавок (например, легирование стали алюминием), но и разных технологических процессов. Легированная сталь представляет собой железоуглеродистый сплав с дополнительными элементами (никель, хром, молибден, кобальт и алюминий) для придания этой стали особых характеристик, таких как: устойчивость к коррозии, гибкость и твердость, что делает ее лучше обычной углеродной стали.

Сплавы, как правило, обозначаются в соответствии с преобладающими элементами, такими как никелевая сталь, хромистая сталь и хромованадиевая сталь. Сплавы можно встретить практически во всех отраслях промышленности, от гражданского строительства до судостроения, в нефтяной, автомобильной и авиационной отраслях.

Разнообразие возможных сплавов практически бесконечно, как и разнообразие характеристик.

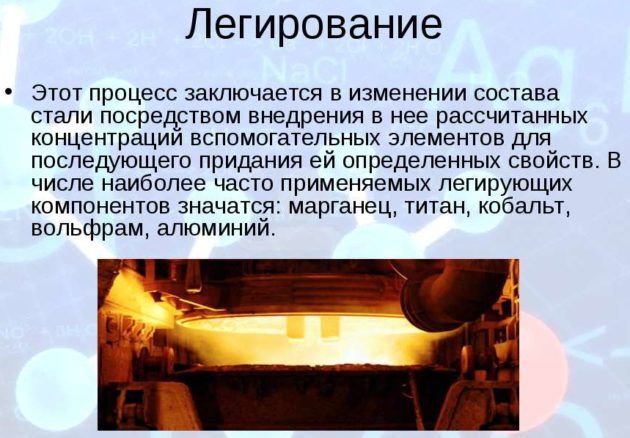

Процесс легирования

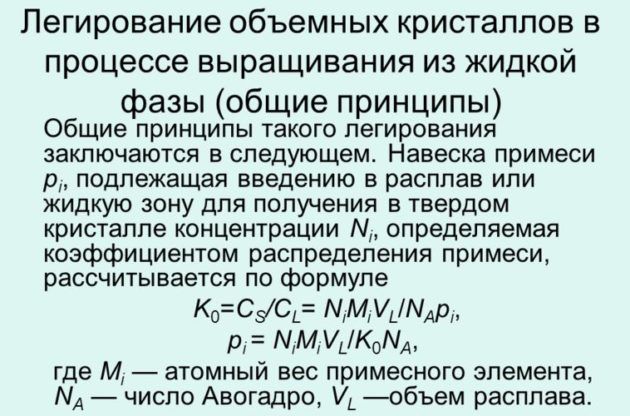

Легированная сталь может быть произведена несколькими способами. Легирование бывает поверхностным и объемным. В первом случае легирующие добавки вводятся только в верхний слой. Легирующий элемент проникает неглубоко, примерно на 1-2 мм. Это необходимо для создания на поверхности металла определенных свойств (например, антифрикционных). Поверхностное легирование намного лучше напыления, а поэтому часто применяется при изготовлении керамики и стекла. Введение добавок во весь объем металла предусматривается объемным легированием.

Легирующих добавок может быть несколько. Они могут быть как металлическими, так и не металлическими (например, фосфор). Для получения различных характеристик легирование может производиться на различных этапах плавки.

Добавление легирующих элементов направлено на создание микроструктурных изменений, которые, в свою очередь, способствуют изменению физико-механических свойств материала, позволяя ему выполнять определенные функции.

Легирование полупроводников проводится с помощью термодиффузии, нейтронно-трансмутационного легирования и ионной имплантацией. Ионное легирование проводится в два этапа. Сначала проводится загонка легирующих атомов, а затем их активируют. Распределение элементов зависит от температуры и времени, глубина вхождения — от энергии. При термодиффузии происходит осаждение легирующих элементов, отжиг и удаление легирующих элементов. Нейтронно-трансмутационное легирование происходит благодаря ядерным реакциям — в данном случае легирующие и легируемые элементы объединяются монокристаллический материал.

Свойства и назначение

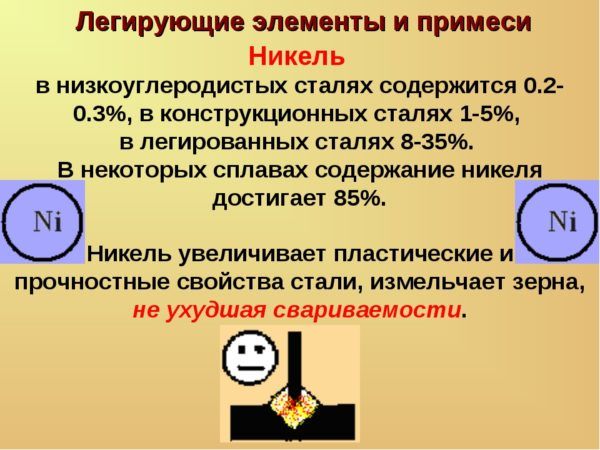

Наиболее часто используемыми легирующими элементами являются никель, марганец, хром, кремний, свинец, селен и бор. Менее часто используются алюминий, медь, ниобий, цирконий и вольфрам.Назначение этих элементов очень разнообразно, и при использовании в нужных пропорциях стали получают с определенными характеристиками, которые, однако, не могут быть достигнуты с обычными углеродистыми сталями.Сплавы обычно классифицируются с учетом элементов, содержание которых наиболее велико, и которые называются базовыми компонентами. Элементы, которые находятся в меньшей пропорции, рассматриваются как вторичные компоненты.

Железо само по себе не особо прочное, но его прочность значительно возрастает, когда он легируется углеродом, а затем быстро охлаждается для производства стали. Некоторые характеристики стали — мягкая, полумягкая, полутвердая, твердая — в значительной степени обусловлены содержанием углерода, которое может составлять от 0,10 до 1,15%.

Риски

Некоторые ферросплавы производятся и используются в форме мелких частиц; переносимая по воздуху пыль представляет собой потенциальную опасность токсичности, пожара и взрыва. Кроме того, профессиональное воздействие паров при изготовлении некоторых сплавов может привести к серьезным проблемам со здоровьем. Ряд сплавов олова опасен для здоровья (особенно при высоких температурах) из-за вредных свойств металлов, с которыми можно легировать олово (например, свинец).

Практическое применение легирующих добавок

Никель, осмий, рутений, медь, золото, серебро и иридий легируются платиной для повышения твердости. Сплавы, образованные с кобальтом, приобрели значение благодаря своим ферромагнитным свойствам. Родий используется в качестве антикоррозийного электролитического покрытия для защиты серебра от потускнения. Родий легируется платиной и палладием, чтобы получить очень твердые сплавы.Цель легирования медью — повысить коррозионную стойкость.Также медью легируют серебро. В чистом виде серебро слишком мягкое для изготовления монет, столовых приборов и украшений, для всех областей применения оно упрочняется путем легирования медью.

Черные сплавы

Черные сплавы — это железо и его сплавы. Значительное содержание углерода делает чугун очень хрупким. Несмотря на свою хрупкость и более низкие механические свойства, чем у стали, их низкая себестоимость, простота литья и специфические характеристики делают их одним из самых ценных в мире продуктов с самым большим тоннажем производства.

Цветные сплавы

Цветные сплавы — это сплавы, которые не содержат железа или содержат относительно небольшое количество железа. Их характеристики — значительная коррозионная стойкость, высокая электро- и теплопроводность, низкая плотность и простота производства.

Нержавеющая сталь

Общие характеристики нержавейки делают ее универсальным материалом, который хорошо адаптируется к требованиям сегодняшнего дня. Любые виды сплавов имеют свои преимущества в зависимости от химического состава.

Эстетика. Существует ряд видов отделки поверхности: от матовой до глянцевой, от сатиновой до гравировки. Отделка также может быть узорчатой или окрашенной, что делает нержавеющую сталь уникальным и эстетичным материалом. Архитекторы часто выбирают этот материал для строительных работ, дизайна интерьера и городской мебели.

Механические свойства.Нержавейка обладает лучшими механическими свойствами при комнатной температуре по сравнению с другими материалами, что является преимуществом в строительном секторе, так как позволяет снизить вес на м² или уменьшить размеры элементов конструкции. Хорошая эластичность и твердость в сочетании с неплохой износостойкостью (трение, истирание, удары, эластичность…) позволяют использовать нержавейку в широком спектре проектов. Кроме того, нержавейка может устанавливаться на стройплощадке, несмотря на зимние температуры, без риска хрупкости или поломки, что не препятствует удлинению сроков строительства.

Огнеупорность. По сравнению с другими металлами, нержавейка обладает лучшей огнеупорностью в конструкции благодаря высокой температуре плавления (выше 800 °C). Нержавейка не выделяет токсичных паров. Коррозионная стойкость: при содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на ее поверхности при контакте с влажностью воздуха. При повреждении поверхности пассивный слой восстанавливается. Это обеспечивает коррозионную стойкость.

Классификация легированных сталей

Сплавы разделяются на три категории: низколегированные, среднелегированные и высоколегированные. На степень легирования стали влияет средний уровень количества других включенных элементов. Граница, разделяющая категории, не очень ясна.

Классификация по содержанию легирующих элементов:

По практическому применению:

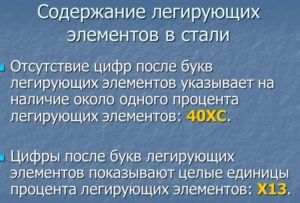

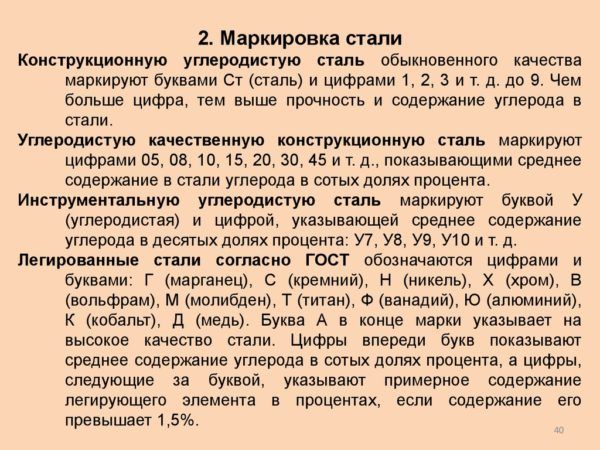

Маркировка легированных сталей

Требования оговаривает ГОСТ 4543-71. Легирующие добавки обозначаются так:

ГОСТ 4543-71 Прокат из легированной конструкционной стали

После каждой буквы указывается количество элемента.Среднее содержание основных элементов указывается с точностью до 1%, углерод даётся в сотых долях процента. Первая цифра обозначает, сколько углерода содержит сталь.

Особенности легирования стали

Легировать сталь научились ещё в XIX веке – учёный Мюшетт изобрёл состав стали, содержащий 1,85% углерода, 9% вольфрама и 2,5% марганца, она использовалась для получения резцов, применяемых в металлорежущих станках.

Сталь для массового производства появилась благодаря разработкам английского металлурга Роберта Гадфильда. Легирование стали позволило получить состав: 1,0–1,5% углерода и 12–14% марганца, она отличалась повышенной износостойкостью и хорошим качеством литья. Эта марка практически без изменений сохранилась до наших дней.

Легированная сталь обладает большей прочностью, коррозионной стойкостью и пластичностью.

Виды легированных сталей

Стали имеют определённую классификацию в зависимости от структуры и области применения.

По структуре делятся на классы:

По процентному соотношению легирующих добавок сталь подразделяют на:

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей. Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам. Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%. К подшипниковым – предъявляют особые требования по металлургической чистоте. Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.

Инструментальные виды

Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Основные цели легирования

Слово «легирование» происходит от немецкого «legieren» (связывать, соединять). Положительное воздействие легирующих компонентов на свойства стали связано с обеспечиванием протекания двух физико-химических процессов.

Процесс №1

Образование термодинамических устойчивых растворов замещения, сопровождающееся замещением части атомов (ионов) железа в его кристаллической решётке (ионами) легирующего элемента. Это ведёт к искажению кристаллической решётки железа, поскольку радиусы ионов (катионов) легирующих элементов отличаются от радиуса катионов железа, что повышает твёрдость и прочность железа с сохранением его пластичности.

Процесс №2

Возникновение прочных и практически нерастворимых в жидком железе химических соединений между введёнными в расплавленный металл легирующими добавками и растворёнными в нём неметаллами (кислород, азот, сера, углерод и др.).

Результатами образования таких соединений являются:

А также происходит выделение (выпадение) из жидкого металла таких мелких неметаллических включений, которые служат центрами кристаллизации и приводят к получению мелкозернистой первичной и вторичной структуры стали. Благодаря этому она имеет лучшую пластичность, малую анизотропность свойств после прокатки и т. д. Выделяющиеся во время кристаллизации мелкие неметаллические включения обладают склонностью скапливаться на поверхности растущих кристаллов, понижая скорость роста граней, а это, в свою очередь, уменьшает зернистость стали.

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

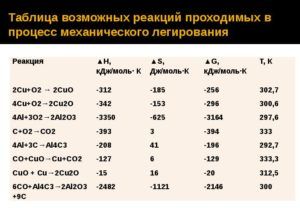

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев. Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку. Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

С помощью поверхностного легирования поверхности изделия придают особые свойства. На верхний слой наносится определённый элемент или сплав в виде небольшого пласта, затем на неё воздействуют с помощью энергии (лазерного излучения, плазмы, тока высокой частоты др.) — поверхность оплавляется, и на ней формируется новый сплав.

Разница между легированием и примесями

Обычные легирующие добавки — это компоненты, которые вводят в металл в значительных количествах — более 0,10%. Они вызывают изменение кристаллической решётки железа, образуя растворы внедрения, повышают прочностные и других свойства железа (матрицы).

В качестве металлов для легирования используют:

Их внедряют в сталь в разных количествах и сочетаниях.

Примеси

Существует деление вредных примесей на обычные и остаточные. К обычным вредным примесям относят те, содержание которых в металле можно уменьшить во время плавки – это фосфор, сера, кислород, азот, углерод, т. е., неметаллы.

Под остаточными вредными примесями принято понимать такие, содержание которых невозможно снизить во время плавки ни при окислительном рафинировании, ни при обычном легировании. Это характерно для химических элементов, имеющих растворимость в жидком железе. В производственной практике обычно встречающимися вредными остаточными примесями являются:

Маркировка легированных сталей

В России и СНГ действует система обозначения марок, состоящая из букв и цифр.

Обозначения конструкционных легированных сплавов

Маркировка такой стали состоит из цифр и букв. Буквы – это основные легирующие добавки, цифры после каждой из букв показывают содержание обозначенного элемента, округлённого до целого числа (если содержание легирующего компонента – до 1,5%, то цифра за буквой не пишется). Содержание углерода в процентах, умноженное на 100, пишется в начале наименования стали.

Маркировка основных легирующих компонентов:

| Элемент | Обозначение |

| Никель | Н |

| Кобальт | К |

| Молибден | М |

| Хром | Х |

| Марганец | Г |

| Бор | Р |

| Медь | Д |

| Цирконий | Ц |

| Фосфор | П |

| Кремний | С |

| Ниобий | Б |

| Вольфрам | В |

| Титан | Т |

| Азот | А (в середине наименования) |

| Ванадий | Ф |

| Алюминий | Ю |

| Редкоземельные металлы | Ч |

Если сталь с ограничением содержанием серы S и фосфора P

Легирование стали: в чем заключается цель, процесс, способы

В зависимости от назначения материала и специфических условий эксплуатации, бывают разные способы изготовления стальных элементов. В статье расскажем, в чем заключается процесс легирования металлов и сталей, с какой целью проводят, что используют для процедуры.

Интересно, что легированные инструменты для резки были созданы еще в 19 веке ученым Мюшеттом вместе с созданием металлорежущих станков. А Роберт Гадфильд уже в 20 веке поставил изготовление на промышленные рельсы, теперь такой состав применяется повсеместно. При этом марка, разработанная в то время, практически не потерпела изменений в рецептуре. Делаются только небольшие изменения, которые подготовлены специально для особых назначений, например, устойчивость к экстремально низким или высоким температурам.

Важно при создании не только то, какие вещества добавляются в качестве примесей (алюминий, никель, хром и др), но и технология производства. В зависимости от преобладающей легирующей добавки марки имеют названия – хромистая сталь, хромоникелевая, хромованадиевая и пр. Использование стальных конструкций и деталей происходит практически во всех производственных сферах – от обычного бытового строительства до нефтяной и металлургической отраслей.

Процесс и основы легирования сталей

Различают два основных способа:

Поверхностное. В такой ситуации добавки легируется исключительно верхний слой – его ширина зависит от многих факторов, в том числе от требуемых характеристик. В среднем толщина не превышает 1-2 мм. Так на поверхности образуется пленка, которая обладает необходимыми свойствами, например, антифрикционными. Такой вариант является относительно недорогим, но качественным (лучше, чем, например, напыление). Его используют не только для металлов, но и для работы с керамическими и стеклянными изделиями.

Объемное. Оно предполагает введение дополнительных веществ непосредственно в весь объем сплава. Процесс может быть осуществлен на различных стадиях выплавки с добавлением различных элементов – как металлов, так и не металлических, наиболее распространенным из которых является фосфор.

Изменения происходят на микроструктурном уровне. Они, в свою очередь, изменяют физико-химические особенности всего стального элемента.

термодиффузия – используется разность температур для диффузионного процесса;

нейтронно-трансмутационный процесс – активно применяется для кремния, полупроводников;

ионная имплантация – в поверхностный слой бомбардируются пучки ионов.

Таким образом, вне зависимости от того, что используется (ядерные реакции, тепло или энергия ионов), есть несколько стадий процесса – подготовительная, нанесение слоя из различных прибавок, а также финишная, которая состоит в дополнительном воздействии.

Свойства и назначение: с какой целью осуществляется легирование сталей

Железо, которое берется за основу, на самом деле не очень прочное. Оно нуждается в обработке и улучшении. самый стандартный, привычный способ – это добавка углерода во время нагрева с последующим быстрым охлаждением. И в зависимости от того, какое процентное соотношение этого вещества (от 0,1 до 1,15 процента от состава, можно различать мягкую, полумягкую, полутвердую и твердую сталь.

Риски при легировании

К сожалению, любые химические добавки при определенных условиях могут быть не столько полезными, сколько воздействовать негативно. Так, например, один компонент, который увеличивает твердость одновременно может повысить хрупкость. Есть еще несколько угроз, вот они:

большинство ферросплавов изготавливается в очень мелких частицах, фактически это металлическая пыль, которая является взрывоопасной – пожар, токсичность, взрывы, это все может привести к повышенным рискам;

пары, которые могут образовываться во время производственных процессов, негативно воздействуют на здоровье – мельчайшие частицы пыли могут оседать на легких;

если в сплав добавлено олово в сочетании со свинцом, то нужно быть особенно осторожным при нагреве, поскольку состав является токсичным при воздействии высоких температур.

Практическое применение: что дает легирование стали

Повышение твердости. Это необходимо особенно для базовых металлических конструкций, чтобы они могли выдерживать очень высокие, особенно статичные нагрузки. Для этого зачастую добавляют платину.

Ферромагнитные свойства. Чтобы добиться того, чтобы железо потеряло свои магнитные качества, необходимо, чтобы сплав содержал кобальт.

Чтобы серебро не тускнело, а также не подвергалось коррозии, можно прибавить родий. Он может также быть дополнен палладием или платиной, чтобы увеличить его прочность.

Использование меди в качестве легирующей добавки – повышение коррозионной стойкости. Второе применение – для серебряных изделий, поскольку серебро само по себе слишком мягкое.

Повышение твердости и прочности без изменения уровня пластичности. Возможно, когда ионы кристаллической решетки железа замещаются атомами легирующего элемента.

Растворение в составе определенных неметаллов приводит к тому, что они буквально вытесняют вредные примеси, существенно влияющие на качества изделий.

Изменение зернистости сплава. Это может стать причиной увеличения пластичности, небольшой анизотропности после прокатки.

Это неполный перечень ситуаций, во время которых применяется данная процедура.

Назначение и применение очень разнообразно. Одним из основных можно отметить – изготовление инструмента для металлообработки. В зависимости от использования все способы легирования сталей делятся на три вида – это конструкционная, инструментальная и особого назначения.

Черные сплавы

Это металлы, которые имеют в основе железо. Распространенным вариантом является чугун, который из-за большого содержания углерода не только очень прочный, но и хрупкий. Вся эта категория имеет не самые высокие механические свойства (кроме отборной стали), но из-за своей невысокой стоимости, а также из-за достаточно простого изготовления путем отлива все черносплавные материалы обладают очень большим производством.

Цветные сплавы

Это составы, в основе которых все остальные металлы, кроме железа. Все они подразделяются на легкие и тяжелые. Первые имеют невысокую плотность до 5 мг на кубический сантиметр. Они основываются на магние, титане и алюминие. Вторые, напротив, более плотные (от 5 мг/см3 и выше), они основываются на меди и цинке. В них входят бронзы – оловянные и безоловянные – и латуни. Практически все из перечисленных материалов имеют следующие характеристики:

устойчивость к коррозии, что позволяет использовать сплав даже в условиях повышенной влажности и при постоянном контакте с кислородом;

высокая теплопроводность и электропроводность – именно это позволяет использовать вещество при изготовлении электрических деталей, элементов, контактов, проводов;

малая плотность и, как следствие, вес;

простой и отлаженный процесс изготовления.

Нержавеющая сталь

Эстетичный внешний вид. Так как можно использовать легирование стали с различной сущностью технологических процессов, то и получить можно поверхность качественно различных характеристик. Это может быть глянцевый блеск или матовое отражение, нанесенная гравировка. На верхний слой очень легко нанести узор, а также произвести окрашивание. Все это позволяет использовать материал не только в производственных целях, но и при декоративной отделке помещений, при создании мебели.

Отличные механические свойства. Высокая прочность, износостойкость, неподверженность сильным температурным перепадам, эластичность, ударопрочность – все это делает изделия применимыми в большой сфере производства. Особенно стоит отметить то, что при низких температурах (мороз) не увеличивается хрупкость,поэтому можно работать с нержавейкой даже зимой.

Огнеупорность. Это качество обнаруживается из-за высокой температуры плавления – до 800 градусов. Поэтому даже при постоянном контакте с огнем не выделяется токсичных испарений, а также не происходит деформаций.

Устойчивость к коррозии. Как мы отметили, одно из основных свойств. Оно достигается тем, что в сплаве находится хром в достаточно большом количестве – от 10,5%. Он вступает в химическую реакцию с кислородом и приводит к образованию оксидной пленки. Именно этот оксид и является защитой от ржавления.

Есть и некоторые недостатки. Так, например, достаточно сложно обрабатывать нержавейку. Многие отмечают сложности при образовании сварного шва.

Классификация легированных сталей

Есть три степени легирования, согласно которым меняется процентное содержание добавочных веществ. Отсюда материал может быть:

низколегированным – до 2,5% примесей в составе;

среднелегированным – до 10%;

высоколегированным – до 50% добавок.

Различается также молекулярная структура, согласно ей все сплавы классифицируют на:

мартенситные – с полностью такой зернистостью;

аустенитные, а также различные виды комбинированных сталей.

Наиболее часто в качестве примеси используется углерод, он отвечает за повышенную прочность и стойкость к ударам. В связи с этим классифицируют сплавы:

низкоуглеродистые – до 0,25% содержания;

среднеуглеродистые – до 0,65%;

высокоуглеродистые – более 0,65%.

Структура также подразумевает деление на следующие классы:

доэвтектоидные – в сплаве есть участки феррита;

эвтектоидные – в основе перлит;

ледебуритные или заэвтектоидные – с первичными/вторичными карбидами.

Также мы уже отмечали, что по назначению все делятся на:

конструкционные – они, в свою очередь, подразделяются на строительные и машиностроительные;

инструментальные – для создания инструментов металлообработки;

с особыми свойствами, в том числе устойчивые к температурным перепадам, огнестойкие и другие.

жаропрочные – в них добавляют хром, ванадий, молибден, они используются в сфере энергетики, а также для других отраслей с высокими температурными показателями;

улучшаемые – их дополнительно подвергают термообработке, обычно закалке, они отличаются повышенной прочностью и чувствительностью к концентрации напряжения;

цементуемые – они сперва проходят цементацию, а уже после этого закалку, отлично подходят для производства шестерен, валов и прочих элементов, для которых важна износостойкость;

быстрорежущие – очень большая твердость и красностойкость до высокой температурной границы;

нержавеющие – имеют покрытие из оксидной пленки, предотвращающее ржавление;

с улучшенными магнитными или электрическими качествами.

Если более подробно классифицировать легированные стали строительного назначения, то различают:

массовые – применяются фактически всюду;

судостроительные – очень устойчивы ко хрупкому разрушению;

для горячего водоснабжения и пара – относится к жаропрочным;

низкоопущенные – активно используются в самолетостроении и пр.

Кроме того, все сплавы можно классифицировать по основной примеси, а также делить на двухкомпонентные, трехкомпонентные и так далее по конкретной рецептуре.

Маркировка легированных сталей

Так как данный класс материалов очень обширен, то возникла необходимость в обозначении отдельных элементов. К сожалению, нет единых во всем мире правил по тому, как ставить клеймо. Мы будем перечислять правила, характерные для российского производства.

В основе маркировке – цифры и буквы. Литеры могут означать особые свойства или принадлежность к узкому классу, но наиболее часто они отвечают за компонент, который находится в составе: