чем соединяются рельсы между собой

Технология и способы сварки железнодорожных рельсов

Отдельные элементы ВСП необходимо надежно соединять между собой. И сегодня мы рассмотрим классическое решение по созданию единой магистрали – в фокусе внимания сварка железнодорожных рельсов: она выигрывает у сборной технологии, так как не дает стыков, снижающих скорость перемещения транспорта. Поэтому подробно разберемся, какими методами ее можно осуществлять и что за особенности есть у каждого из них. На основе этого вы сможете определить, чем воспользоваться в случае с вашей ЖД-линией.

Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Виды рельсов

Химический сплав металлоконструкции, укладываемой на шпалы, играет важную роль. Согласно ГОСТам, он должен быть строго определенным для каждого профиля, и следующая таблица поможет понять, что же используется.

⟦Рельсовые скрепления⟧

промежуточные, стыковые

виды: КБ, ЖБР, АРС

Рельсовые скрепления — деталь, прикрепляющая рельсы к подрельсовому основанию (шпалам) или соединяющая рельсы между собой. Рельсовые скрепления играют важную роль в определении геометрических параметров, пространственной жесткости и общей надежности колеи. От них также зависит, как подвижные части движущегося транспорта будут взаимодействовать с полотном, уменьшая уровень вибраций..

Меню страницы:

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница в чем разница» rel=dofollow»>страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Устройство рельсовых скреплений⟧

Рельсовые скрепления это ключевые элементы ВСП – приспособления, соединяющие металлоконструкции между собой и/или с основанием (то есть с деревянными/железобетонными шпалами).

Также востребованы при создании бесстыковой дороги, когда нужно, чтобы под воздействием внешних факторов смещались только концевые части плетей, а средние оставались неизменными даже при серьезных перепадах температуры. То, в каком количестве они будут использованы, напрямую повлияет на затраты при строительстве и эксплуатации. Экономить на них небезопасно, но и нет смысла увеличивать количество скрепления на километр пути, ведь тогда вырастут расходы на эксплуатацию железной дороги.

Изначально когда только строились первые железные дороги, для соединения рельс и шпал использовали костыли. Но такой элемент имел множество недостатков, главным из которых был уменьшение прижатия при постоянной вибрации от состава. Именно борьба с вибрацией усложнила устройство рельсового скрепления и добавило в него пружинный элемент клемму ЖБР.

Помимо соединения, эти элементы решают следующие задачи:

Делятся они на две главные группы:

Стыковые – используются для соединения звеньев двутавровых балок между собой;

Промежуточные – для фиксации металлоконструкций на опорных основаниях.

Рельсовый стык

Рельсовый стык — место соединения концов рельсов в рельсовую нить сваркой или с помощью стыковых накладок и болтов. Сварные рельсовые стыки образуются в местах соединения рельсов в сварные бесстыковые плети. Понятие стыка в этом случае условно, так как между рельсами при их сварке отсутствует стыковой зазор.

Основным видом рельсового стыка на отечественных железных дорогах является механический накладочно-болтовой стык (рис. 1). В нём рельсы соединяются в зависимости от типа верхнего строения пути (особо тяжёлое, тяжёлое, нормальное) и конструкции пути четырёх- или шестидырными накладками, стягиваемыми в пазухах рельсов стыковыми болтами. Зазор в стыках между рельсами оставляется с учётом температурных изменений длины рельсов.

На линиях с автоблокировкой и электрической тягой рельсовые стыки могут быть токопроводящими и электроизолирующими. Сварные рельсовые стыки всегда токопроводящие, накладочно-болтовые могут быть и электроизолирующими. Для улучшения токопроводимости накладочно-болтовых рельсовых стыков на участках с электрической тягой, автоблокировкой и электрической централизацией стрелок и сигналов применяются стыковые приварные рельсовые соединители и стыковые штепсельные соединители. Кроме того, при укладке новых рельсов и только в звеньевом пути в рельсовых стыках находит применение контактная графитовая смазка. Существуют металлические изолирующие стыки, имеющие металлические объемлющие накладки (рис. 2) или двухголовые накладки и клееболтовые стыки. В механических стыках изоляцию обеспечивают прокладками и втулками из диэлектрических материалов (фибры, текстолита, полиэтилена и других), либо ставится прокладка из текстолита или трикона, имеющая очертания рельса; в клееболтовых стыках применяют для изоляции стеклоткань, предварительно пропитанную синтетическим клеем. Часто в клееболтовых стыках металлические накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками склеиваются эпоксидным клеем с концами рельсов в монолитную конструкцию (рис. 3).

Стык — самое напряжённое место железнодорожного пути, так как при проходе по нему колёс подвижного состава создаются дополнительные ударно-динамические воздействия. Для обеспечения плавного прохода колёс подвижного состава по стыкам торцам рельсов придают определённую форму, например, головки рельсов или рельсы целиком делают с косым срезом в плане, ступенчатыми, соединяют внахлёстку (рис. 4. а), соединяют в замок (рис. 4, б) или специальной накладкой на продольно срезанных частях головок рельсов (рис. 4, в).

Стыки по отношению к опорам имеют различное расположение: на шпале, на сдвоенных шпалах, на весу. Стыки, устраиваемые на весу, обеспечивают наилучшую упругость пути и удобство подбивки балласта под стыковые шпалы. По расположению стыков по отношению один к другому на разных рельсовых нитях различают бессистемное, вразбежку (рис. 5), один против другого. На основе исследований и эксплуатационной практики выявлена наиболее целесообразная конструкция рельсовых стыков: с двухголовыми металлическими накладками, с торцами рельсов, срезанными перпендикулярно продольной оси рельса, расположенные по отношению к шпалам на весу, один против другого на разных рельсовых нитях. При необходимости соединения между собой рельсов с различным профилем устраивается переходный рельсовый стык с помощью накладки, которая приспособлена с одной стороны к пазухе одного рельса, с другой — к профилю другого рельса.

9.3.2 Рельсовые стыки и рельсовые скрепления

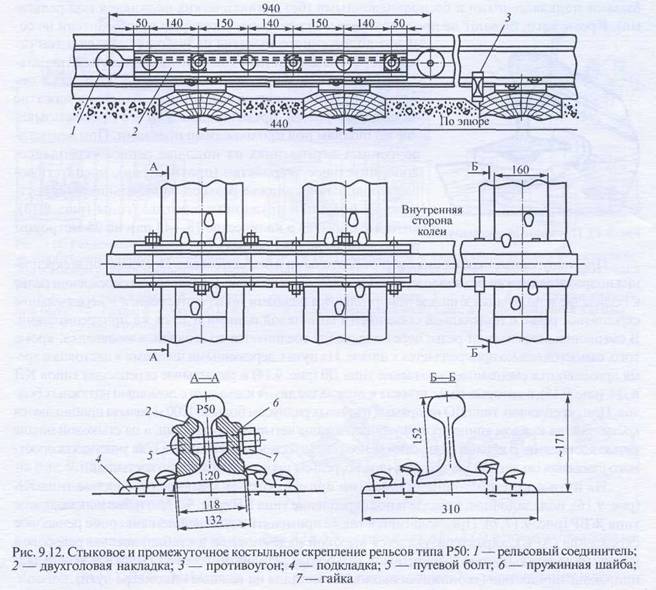

Места соединения рельсов между собою называются стыками, которые бывают болтовые, клееболтовые и сварные. В болтовых стыках (рис. 9.12) между стыками рельсов имеются зазоры для возможности изменения длины рельсов при изменении температуры их нагрева.

В клееболтовых стыках накладки приклеиваются к рельсам специальным клеем и стягиваются между собой через шейку рельса ботами. В сварных стыках обеспечивается непрерывность рельсовых нитей в пределах одной рельсовой плети.

По отношению к опорам (шпалам) различают стыки на шпале, навесу и на сдвоенных шпалах. Всеобщее распространение получили стыки навесу, как более упругие, что обеспечивает снижение силы удара колеса на стыках.

На участках автоблокировки и с электрической тягой для уменьшения сопротивления прохождения сигнального тока через стык ставят стыковые соединения (две оцинкованные проволоки диаметром 5 мм), а для пропуска по рельсам обратного тягового тока с минимальным сопротивлением в стыках ставят приварные соединения из медного троса сечением 70 мм2 при постоянном и 50 мм2 при переменном токе.

В створе с входными, выходными, проходными и маневровыми светофорами на стрелочных переводах устанавливаются изолирующие стыки для предотвращения прохода электротока от одного из соединенных рельсов к другому. На дорогах России наибольшее распространение получили изолирующие стыки с металлическими объемлющими накладками. Изоляция рельсов достигается постановкой специальных прокладок под накладки и подкладки, а также втулок из фибры, текстиля или полиэтилена на соединительные болты. В зазор между рельсами также вставляется изолирующая прокладка.

Для крепления рельсов к шпалам применяются промежуточные скрепления, которые бывают подкладочными и бесподкладочными (без металлических подкладок под рельсами). Кроме того, бывают не противоугонные скрепления, у которых прикрепители не создают достаточного нажатия на подошву рельса и тем самым не обеспечивают необходимой продольной связи рельса со шпалами, а также противоугонные, у которых с помощью упругих элементов создается необходимое нажатие на подошву рельса, предотвращающее его проскальзывание по шпалам под проходящими поездами. При непротивоугонных скреплениях на подошве рельса укрепляется дополнительное устройство (противоугон), препятствующее продольной сдвижке рельсов. Наибольшее распространение получили пружинные противоугоны (рис. 9.13), которые ставятся в количестве 18—44 пар на 25-метровом рельсовом звене (два рельса).

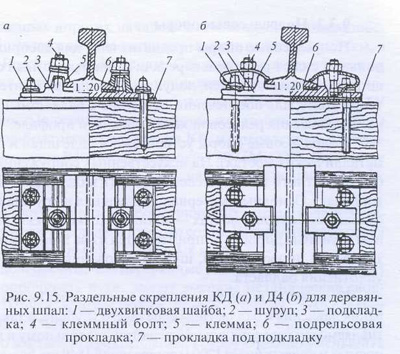

Противоугонные скрепления бывают болтовыми и безболтовыми. Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. В раздельном скреплении рельс к подкладке и подкладка к шпале прикрепляются разными прикрепителями, а в нераздельном скреплении рельс с подкладкой соединяется со шпалой одними и теми же прикрепителями. В смешанном скреплении рельс через подкладку соединяется со шпалой, а подкладка, кроме того, самостоятельно прикрепляется к шпале. На пути с деревянными шпалами в настоящее время применяются смешанное скрепление типа Д0 (рис. 9.14) и раздельные скрепления типов КД и Д4, (рис. 9.15), в которых рельс прижат к подкладке двумя клеммами с помощью натяжных болтов. При скреплениях типа ДО на прямых и кривых радиусом больше 1200 м рельсы пришиваются костылями на каждом конце промежуточной шкалы четырьмя костылями, а на стыковой шпале пятью костылями. В кривых радиусами менее 1200 м, на мостах, в тоннелях и на участках скоростного движения свыше 120 км/ч на всех шпалах рельсы прошиваются пятью костылями.

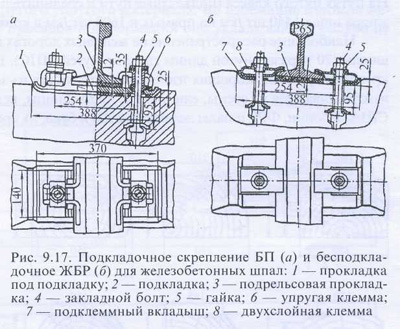

На пути с железобетонными шпалами применяются раздельное скрепление типа КБ (рис. 9.16), подкладочное, нераздельное скрепление типа БП (рис. 9.17, а) и бесподкладочное типа ЖБР (рис. 9.17, б). Предполагается также применять в дальнейшем анкерное рельсовое скрепление (АРС), характеризующееся высокой надежностью и стабильностью рельсовой колеи, малодетальностью (отсутствуют резьбовые детали), простотой сборки и эксплуатации, экономичностью (экономится около 15 т металла на каждом километре пути).

Скрепление АРС-4 показано на рис. 9.18. Этот узел скрепления обеспечивает регулировку положения рельса по высоте до 20—24 мм; является по своим параметрам конкурентоспособным лучшим зарубежным скреплениям типов Vossloh, PAN-DROL, Nabla и др.

Чем соединяются рельсы между собой

Стыкование рельсов между собой производится с помощью шести- или четырехдырных накладок и болтов с пружинными шайбами или тарельчатыми пружинами.

Рисунок 1.1 Стыковое и промежуточное костыльное скрепление в пути

Рисунок 1.1 Стыковое и промежуточное костыльное скрепление в пути

Видеоролик 1.1 Стыковое скрепление с четырехдырными накладками

Видеоролик 1.1 Стыковое скрепление с четырехдырными накладками

Шестидырные накладки применяются:

Рисунок 1.2 Чертеж: Стыковое и промежуточное костыльное скрепление при рельсах Р65, Р75 (мм)

Рисунок 1.2 Чертеж: Стыковое и промежуточное костыльное скрепление при рельсах Р65, Р75 (мм)

Рисунок 1.3 Стыковое скрепление КБ на железобетонных шпалах

Рисунок 1.3 Стыковое скрепление КБ на железобетонных шпалах

Рисунок 1.4 Чертеж: Стыковое скрепление КБ65 на железобетонных шпалах с рельсами Р65 и Р75 (мм)

Рисунок 1.4 Чертеж: Стыковое скрепление КБ65 на железобетонных шпалах с рельсами Р65 и Р75 (мм)

Запрещается использование нетиповых, посторонних предметов в конструкцию стыкового скрепления и в стыковой зазор (в том числе в хвост крестовины).

Переход от рельсов одного типа к рельсам другого типа осуществляют с использованием переходных рельсов или переходных накладок.

Рисунок 1.5 Переходный рельс

Рисунок 1.5 Переходный рельс

Рисунок 1.6 Переходные стыковые рельсовые накладки Р65/Р50 (мм)

Рисунок 1.6 Чертеж переходного стыка Р65/Р50 (мм)

Рисунок 1.6 Переходные стыковые рельсовые накладки Р65/Р50 (мм) и чертеж переходного стыка Р65/Р50 (мм)

Таблица 1.1 Усилия затяжки гаек стыковых болтов

| Гайки стыковых болтов должны затягиваться с усилием, соответствующим следующему крутящему моменту: | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| с пружинными одновитковыми шайбами при рельсах: | |||||||||||

| типа Р65 и Р75 | 600 Н·м (60 кгс·м) | ||||||||||

| при рельсах типа Р50 | 450 Н·м (45 кгс·м) | ||||||||||

| при рельсах типа Р65 и Р75 и высокопрочных стыковых болтах (устанавливаются в стыках уравнительных пролетов бесстыкового пути) | 1100 Н·м (110 кгс·м) | ||||||||||

| с тарельчатыми пружинами при рельсах типа Р65 и Р75 | 350 Н·м (35 кгс·м) | ||||||||||

| В стыках уравнительных рельсов на болты устанавливают по две тарельчатых пружины (одна в одну) и затягивают гайки с крутящим моментом | 600 Н·м (60 кгс·м) | ||||||||||

| Минимально допустимые (в среднем на стыке) значения затяжки гаек болтов, при которых еще не требуется их дозатяжка, составляют: | |||||||||||

| для рельсов типа Р65 (в т.ч. уравнительных) | 300 Н·м (30 кгс·м) | ||||||||||

| для рельсов типа Р65 при высокопрочных болтах | 550 Н·м (55 кгс·м) | ||||||||||

| для рельсов типа Р50 | 225 Н·м (22,5 кгс·м) | ||||||||||

| для рельсов длиной 25 м с тарельчатыми пружинами | 175 Н·м (17,5 кгс·м) | ||||||||||

Критерии годности элементов старогодных стыковых рельсовых скреплений

В процессе эксплуатации стыковых рельсовых скреплений, по мере наработки пропущенного тоннажа, под воздействием осевых нагрузок и климатических факторов, в элементах стыковых рельсовых скреплений развиваются различные дефекты.

Критерии годности элементов старогодных стыковых рельсовых скреплений и их граничные величины приведены в таблице 1.2.

Таблица 1.2 Критерии годности элементов старогодных стыковых рельсовых скреплений для повторного применения

| Элементы скрепления | Вид дефекта, наименование параметров | Критерии годности | Способ определения критериев годности | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Годные для повторного применения | Негодные для повторного применения | ||||||||||

| Накладки двухголовые для рельсов типов Р65 и Р75 | Наличие трещин и надрывов | Не допускаются | Имеются | Визуально | |||||||

| Отклонение от прямолинейности в горизонтальной и вертикальной плоскостях, мм | До 2 | Больше или равно 2 | Линейкой, щупами | ||||||||

| Смятие в стыковой зоне и образование вертикальной ступеньки, мм | До 2 | Больше или равно 2 | Линейкой, щупами | ||||||||

| Износ на опорных частях, мм | До 1 | Больше или равен 1 | Линейкой, щупами | ||||||||

| Болты и гайки для рельсовых стыков | Диаметр болта в цилиндрической части в месте наибольшего износа и коррозии, мм | Больше 25 | Меньше или равен 25 | Штангенциркулем | |||||||

| Смятие одного и более витков на заходе резьбы | Не допускается | Имеется | Визуально | ||||||||

| Смятие трех витков резьбы и более в месте затяжки гайки | Не допускается | Имеется | Визуально | ||||||||

| Расстояние между противоположными ребрами гайки, мм | Больше 44 | Меньше или равно 44 | Штангенциркулем | ||||||||

| Пружины тарельчатые | Высота шайбы, мм | Больше 7 | Меньше или равна 7 | Штангенциркулем | |||||||

| Накладки композитные | Износ материала на опорных гранях, мм | До 3 | Больше или равен 3 | Штангенциркулем | |||||||

| Износ накладок в зоне контакта с торцевой изоляцией, мм | До 5 | Больше или равен 5 | Штангенциркулем | ||||||||

| Смятие в болтовых отверстиях, мм | До 4 | Больше или равно 4 | Штангенциркулем | ||||||||

| Отщепление, скалывание материала на верхней опорной грани и внутренней поверхности накладки | Не допускаются | Имеется | Визуально | ||||||||

| Поперечные трещины в верхней и нижней части накладок | Не допускаются | Имеются | Визуально | ||||||||

| Продольное расслоение накладок | Не допускается | Имеется | Визуально | ||||||||

| Накладки металлополимерные | Вмятины и износ на верхних опорных поверхностях, мм | До 4 | Больше или равны 4 | Штангенциркулем | |||||||

| Снижение сопротивления, кОм | До 1 | Более или равно 1 | Омметром | ||||||||

| Отщепление поверхностного слоя изоляции до оголения металла сердечника глубиной, мм | До 3 | Больше или равно 3 | Штангенциркулем | ||||||||

| Изоляция сборных изолирующих стыков | Наличие надрывов, трещин, нарушение целостности изолирующих элементов | Не допускается | Имеется | Визуально | |||||||

Оценка технического состояния и сортировка элементов старогодных стыковых рельсовых скреплений

Оценка технического состояния и сортировка элементов старогодных стыковых рельсовых скреплений на годные и негодные для повторного использования осуществляется визуально и с использованием измерительных инструментов: штангенциркуля, линейки на базах ПМС и ПЧ.

Рисунок 1.7 Измерение величин искривлений двухголовых накладок

Рисунок 1.7 Измерение величин искривлений двухголовых накладок

Факты отщепления, скалывания поверхностного слоя изоляционного материала, наличие поперечных трещин определяют при осмотре.

Величина износа накладок на опорных гранях определяется с помощью линейки и штангенциркуля. Величина смятия болтовых отверстий определяется как разность фактического диаметра отверстия и номиниального.

Сферы применения элементов старогодных стыковых рельсовых скреплений и порядок хранения

Элементы старогодных стыковых рельсовых скреплений могут быть повторно использованы.