чем смывать фоторезист после травления

Метод смывки фоторезиста с платы

Привет всем подписчикам!

После травления платы встает проблема смывки фоторезиста. Обычно я использовал емкость с одстаточным количеством ацетона, в которую погружал плату и ждал, пока фоторезист не вздуется и отстанет весь. Пока пользовался фирмОвым Riston 215, все было хорошо, но последнее время приходится пользоваться такого рода китайским фоторезистом, а эта зараза, что ложится тяжеловато, что смывается очень плохо — тереть надо много и долго. После смывки ацетоном и руки, и текстолит — сине-фиолетовые. В общем — проблема есть и ее надо решать.

Недавно наткнулся на классный метод смывки фоторезиста с платы (видео не мое — с Ютуба):

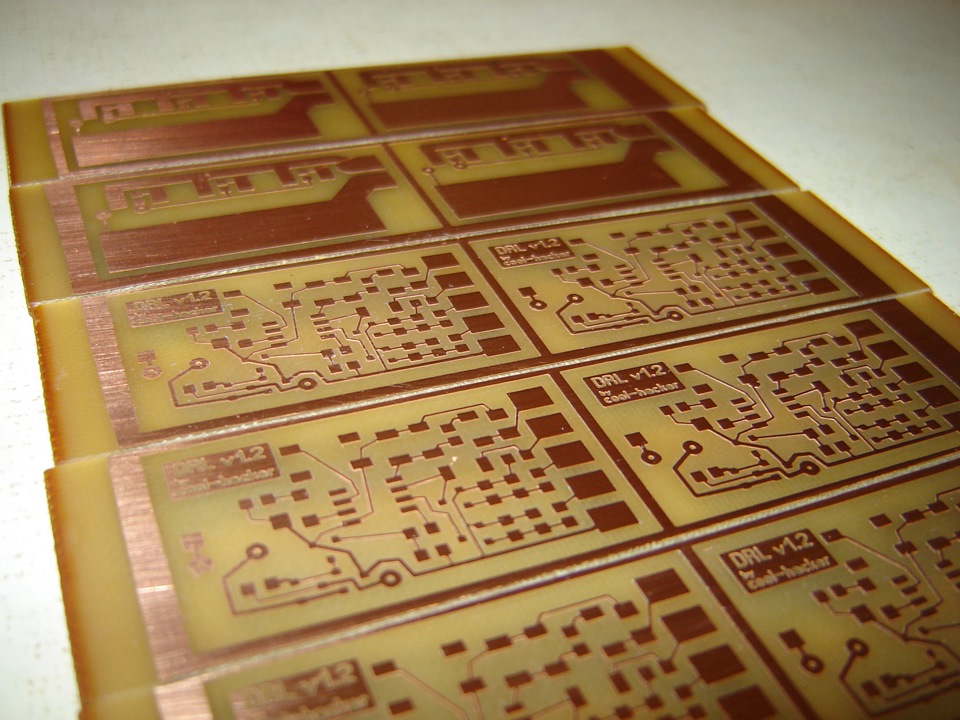

Как раз была необходимость в изготовлении плат, поэтому решил испробовать. Купил для пробы такой вот «»Крот»:

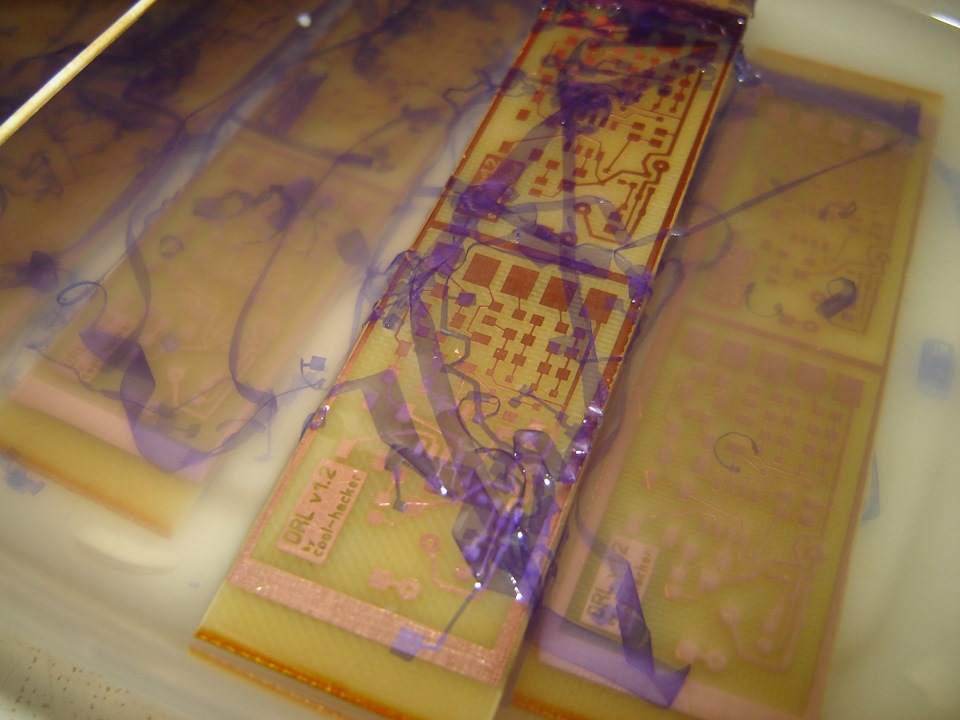

Налил в кювету где-то 100 мл (на глаз) этого чуда, добавил кипяточка, чтобы плата была хорошо накрыта жидкостью, и плата прямо на глазах начала очищаться! Просто волшебство какое-то! Пленка фоторезиста отлетала хлопьями. Я так обрадовался, что даже не снял процесс на видео, да и весь процес занял от силы секунд 20-30 для обеих сторон платы размером 120х300 мм!

Так что, берите на вооружение, граждане платоделы… 🙂

Удаление резиста с печатных плат

Выбрав резист, необходимо тщательно продумать процесс его снятия. Нужно учитывать воздействие на материалы платы, затраты, технологические требования, а также соответствие стандартам безопасности и защиты окружающей среды. Средства для снятия резистов на основе растворителей наносят существенный вред экологии. Использование хлорированных растворителей и циклических соединений (толуол, ксилолы и др.) было запрещено, многие гликолевые эфиры также попали под ограничение. Осуществляя снятие резиста путем стравливания опрыскиванием, необходимо улавливать или устранять выбросы летучих органических соединений. Поэтому для удаления фоторезистов необходимо широко применять растворы с высоким содержанием воды.

Удаление защитных резистов.

Чаще всего применяют растворимые в щелочи смолы для резистов. Снятие термически обработанных и отвержденных ультрафиолетом резистов осуществляется в 2%-ном растворе гидроксида натрия или в другом похожем растворе. Сняв резист, его ополаскивают в водяном душе. Учитывая опасность каустической соды, нужно принять соответствующие меры предосторожности.

Устройства конвейерного типа для травления и удаления резиста используют системы насосов высокого давления для подачи горячих щелочных растворов на обе стороны плат. Определенные материалы, содержащиеся в ламинате, как например полиимиды, могут быть присоединены щелочным очистителем. Возникновение пятен, загрязнений и прочих ухудшений появляются, когда растворы для удаления резистов агрессивно воздействуют на эпоксидные смолы или прочие основания. Возникновение серьезных проблем зачастую можно предотвратить, контролируя крепость раствора, температуру и время процесса.

Защитные резисты на виниловой основе необходимо удалять растворением в хлорированных растворах, бензине или растворителях на основе гликолевых эфиров. Метилхлорид и толуол (оба вещества не применяются в настоящее время) использовались в холодных растворах для удаления резистов. Чаще всего для удаления резистов используются кислотные растворы, содержащие медные добавки и вещества, способствующие набуханию и растворению, в том числе в воде. Статическое удаление резиста предполагает окунание покрытых плат, по крайней мере, в два резервуара с раствором для удаления резистов. Необходимо сокращать время пребывания в устройствах для удаления резиста, так как начинается расщепление верхнего слоя эпоксидной смолы, особенно на односторонних платах и платах, полученных методом струйной печати «print-and-etch». Вода является загрязняющим веществом во многих холодных растворах для удаления резистов.

Удаление фоторезиста.

Удаление сухого пленочного резиста.

Состав сухих пленочных резистов предполагает легкое удаление в щелочных растворах на водяной основе. Возможно удаление резиста как в статических, так и в конвейерных устройствах, хотя устройства последнего типа предпочтительнее, так как ополаскивание удаляет резисты с медной поверхности и смывает их с платы. Своевременная обработка после травления предотвращает сопротивление адгезии «блокировки», что может затруднить удаление. Удаление резиста в щелочных растворах на водяной основе приводит к появлению частично нерастворенных остатков мягкой пленки резистов. Данные остатки захватываются фильтровочной системой и удаляются в соответствии с требованиями по утилизации отходов. Выбор необходимого резиста в значительной степени зависит от конструкции и доступности определенного вида фильтров, предназначенных для удаления определенных «пленок». При утилизации резистов следует внимательно относится к загрязнению окружающей среды. Содержание в этих остатках металлов (в частности свинца) может перевести их в разряд токсичных отходов.

Удаление негативных жидких фоторезистов.

Не успевший задубеть, негативный жидкий фоторезист, нужно незамедлительно удалить с печатных плат. Задубливание необходимо удалять, иначе оно повлияет на степень полимеризации. Так как чрезмерное задубливание в той же мере повреждает изолирующие подложки, длительность процесса задубливания не должна превышать необходимое на это время. Негативные резисты удаляются в растворителях и в промышленных устройствах удаления. В данном случае резист может не раствориться, а размягчиться и набухнуть, потеряв адгезивную связь с подложкой. В этом случае на всей поверхности используют водяной душ, чтобы смыть пленку.

Удаление позитивных жидких фоторезистов.

Позитивные фоторезисты с задубливанием удаляют в промышленных устройствах для удаления резистов в органическом или неорганическом растворе. Также эффективно удаление воздействием ультрафиолета и окунанием в гидроксид натрия, тройной суперфосфат или другие концентрированные щелочные растворы. Чрезмерное задубливание затрудняет снятие фоторезиста. Машинное удаление проводится в растворе гидроксида натрия (0,5 моль/л), анионовых поверхностно-активных веществах и пеногасителях.

Удаление оловянного и олово-никелевого резиста.

Для нанесения паяльной маски на неизолированную медь необходима ровная чистая поверхность, поэтому гальванорезист необходимо удалить. Сплав олова и свинца можно снять растворами окисленной соли плавликовой кислоты, как например борофтористоводородная кислота и перекись водорода или гидродифторид аммония с перекисью водорода или азотной кислотой. Можно использовать поточные продажные препараты, расположенные после ополаскивания установкой травления. Накопившийся отработавший раствор или отложения свинцовых солей в фильтрах считаются опасными веществами и должны быть приняты поставщиками раствором для переработки и утилизации. В современном производстве обычно применяются оловянные гальванорезисты без свинца с содержанием солей плавликовой кислоты, описанные выше, или соединения хлорида железа с азотной кислотой. Успешно зарекомендовала себя система управления растворов с фильтрацией и периодической очисткой камеры.

Как я делаю платы с помощью фоторезиста. Часть 2. Травление. Лужение. Фотошаблоны

Привет всем, кого не видел.

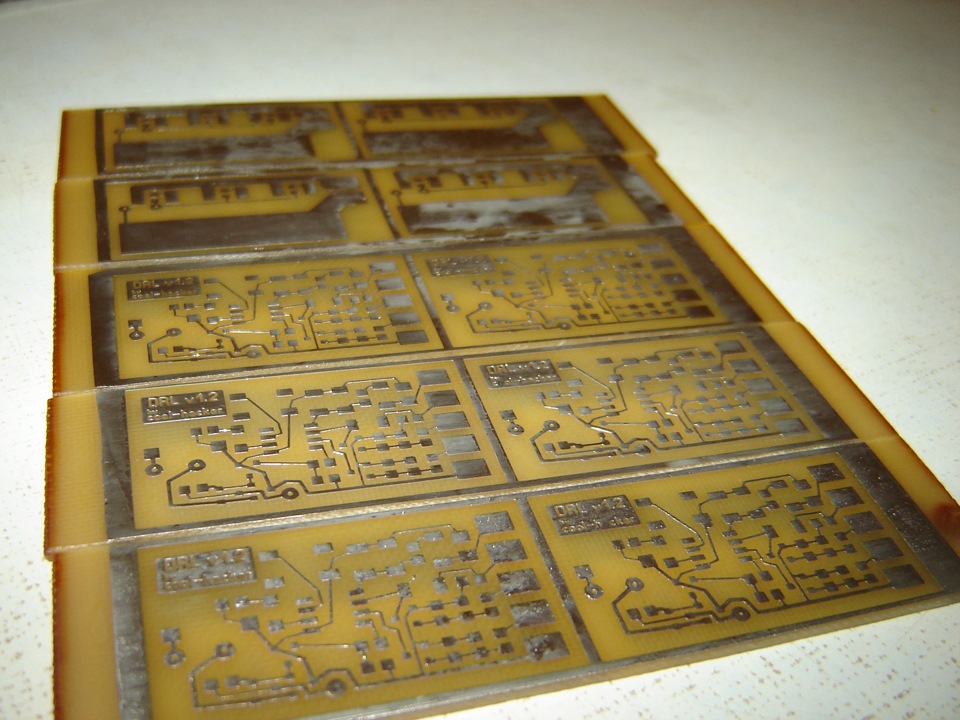

6. Травление плат. Я пробовал травить разными средствами.

Классическое хлорное железо. Метод действенный, бюджетный, но грязный. Из плюсов — раствор долго храниться.

Персульфат амония. Работать понравилось, раствор прозрачный, все видно. Из минусов: раствор плохо храниться, требует подогрева, большой расход персульфата (замешивать нужно 1 часть порошка по объему к 3-4 частям воды).

Перекись водорода с лимонной кислотой. Разводится так: 100 мл 3% перекеси + 30 г лимонной кислоты + 5 г соли. В сети пишут, что этого хватает чтобы вытравить 1 кв.дм. меди толщиной 35 мк. Травить понравилось. Раствор прозрачный. Из минусов: периодически нужно сгонять пузыри (пишут, что можно доложить кислоты — мне не помогло), раствор не храниться. Последний раз травил, что-то уж больно долго вышло, возможно, попал советский кусок текстолита 70 мк.

Для себя буду выбирать между персульфатом и перекисью с кислотой, что выйдет дешевле. Пока что прикупил 1 кг лимонки за 185 рублей. Еще есть немного медного купороса, но по отзывам с ним травится очень медленно. Если кто имел положительный опыт с медным купоросом — прошу сообщить.

7. Снятие фоторезиста. Я обычно бросаю платы в тот же самый проявочный раствор кальцинированной соды (можно сделать и покрепче), жду минут 10-15 — фоторезист весь отходит. Еще можно ацетоном фоторезист снять.

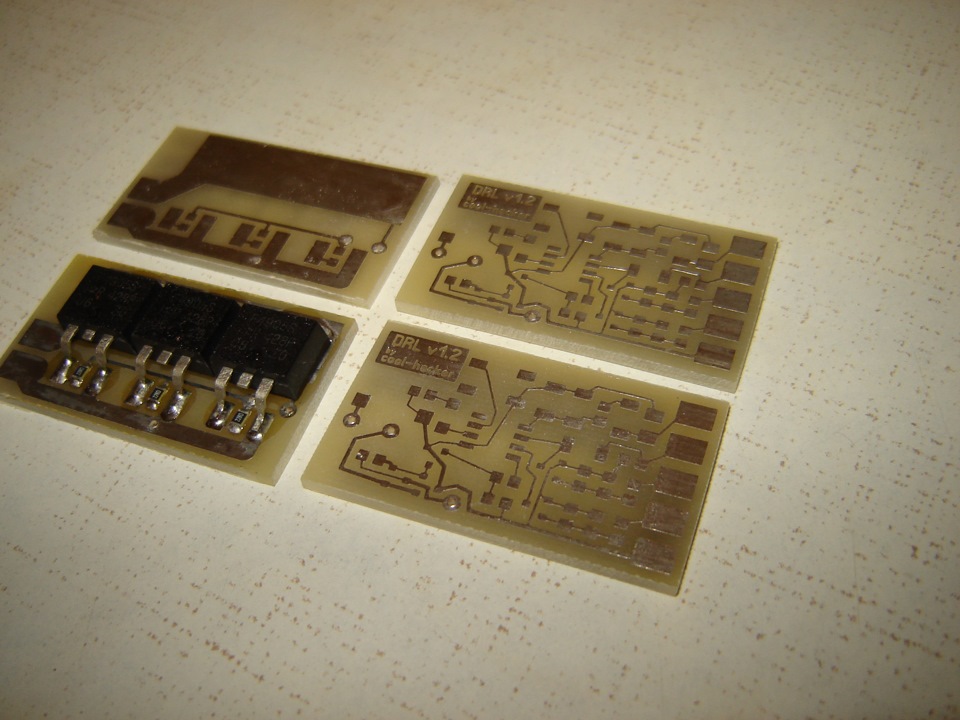

8. Лужение плат сплавом РОЗЕ. Здесь тоже есть несколько нюансов. Кладу на плиту старый негодный напильник, чтобы кастрюля стояла под наклоном. Таким образом сплав будет все время собираться у одного края кастрюли, чтобы нам не мешал во время работы. Это особенно актуально при лужении двусторонних плат.

Затем ставлю нержавеющую кастрюлю. Алюминиевую раствор будет понемногу съедать, но разово можно использовать и её. Для лужения нам снова понадобиться лимонная кислота, буквально пару щепоток. Немного сплава РОЗЕ, он расходуется мало при правильном лужении. Деревянная лопатка для удерживания платы на дне. И силиконовая лопатка для удаления излишек сплава с поверхности меди. Вместо последней можно использовать кусок хлопчатобумажной ткани, намотанный на подходящий предмет — лично мне этот вариант в работе понравился больше силиконовой лопатки.

Ну и теперь главный секрет качественного лужения. Как показала практика, сплав РОЗЕ попадается разного качества, температура плавления тоже разная. Мне попадал такой, который в обычной воде прекрасно лудил. А попадал и такой который в кипящей воде вообще плавиться не особо хотел. Отсюда трудности и разный результат у разных людей. Вообщем, в зависимости от качества сплава я добавляю глицерин, купленный в аптеке — температура кипения растет и сплав плавится. Кто-то вообще лудит в чистом глицерине. Кто-то добавляет сахар для повышения плотности и температуры кипения, мне он что-то не сильно помог. Раствор я использую два-три раза, храню отдельно от сплава в герметичной таре. Сейчас у меня отвратного качества сплав, где-то 1 к 1 с водой глицерина добавляю.

9. Обработка контура плат. Остается вырезать наши платки и они готовы к пайке. Я делаю это в тисках ножовкой по металлу и напильником.

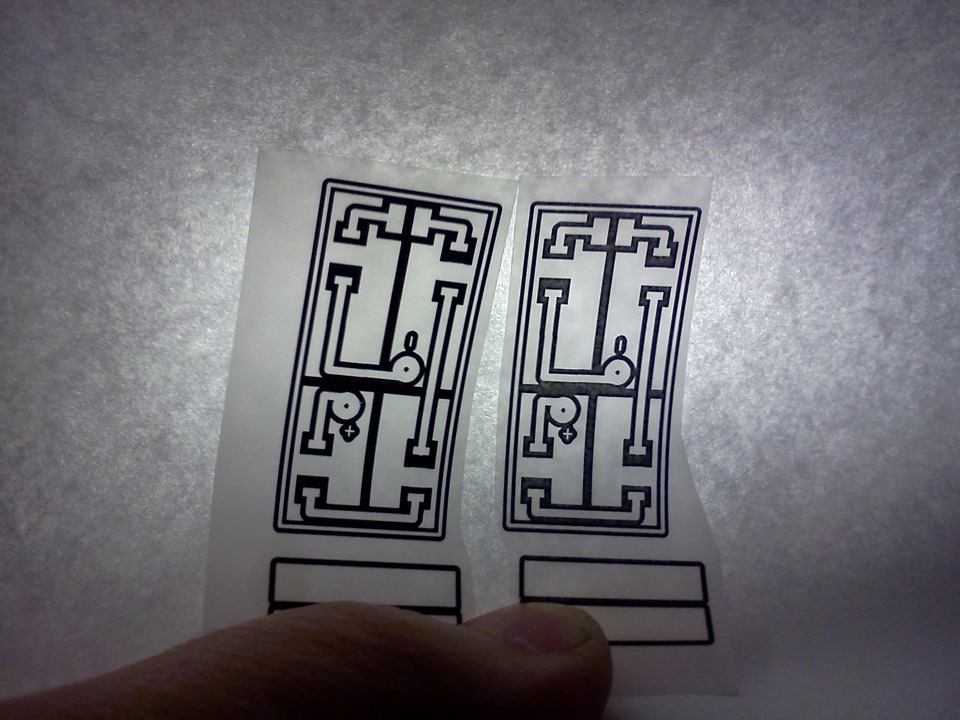

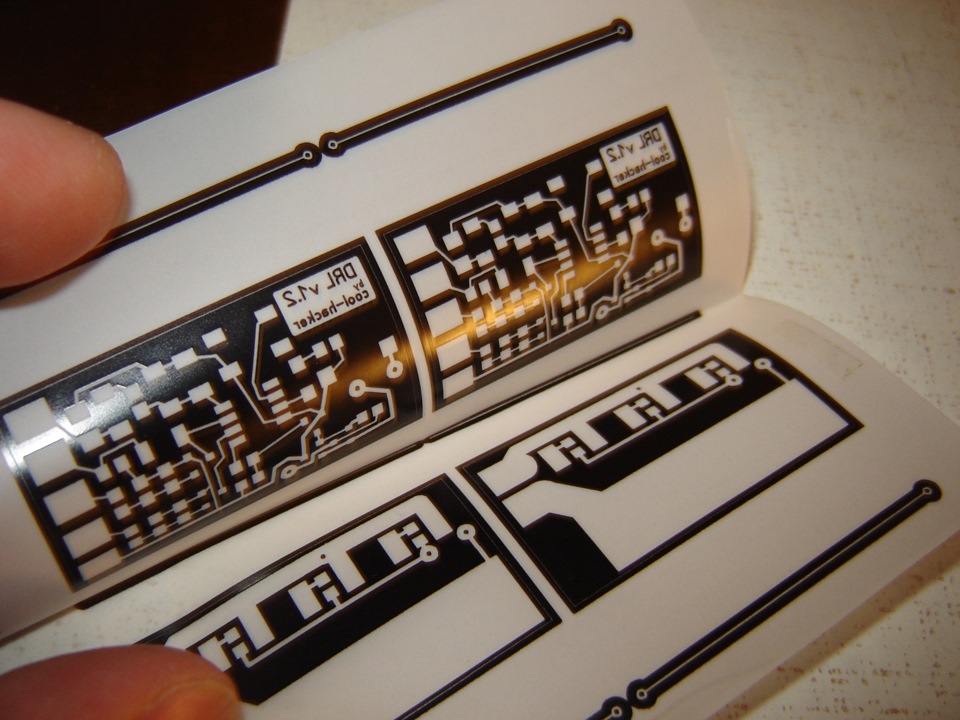

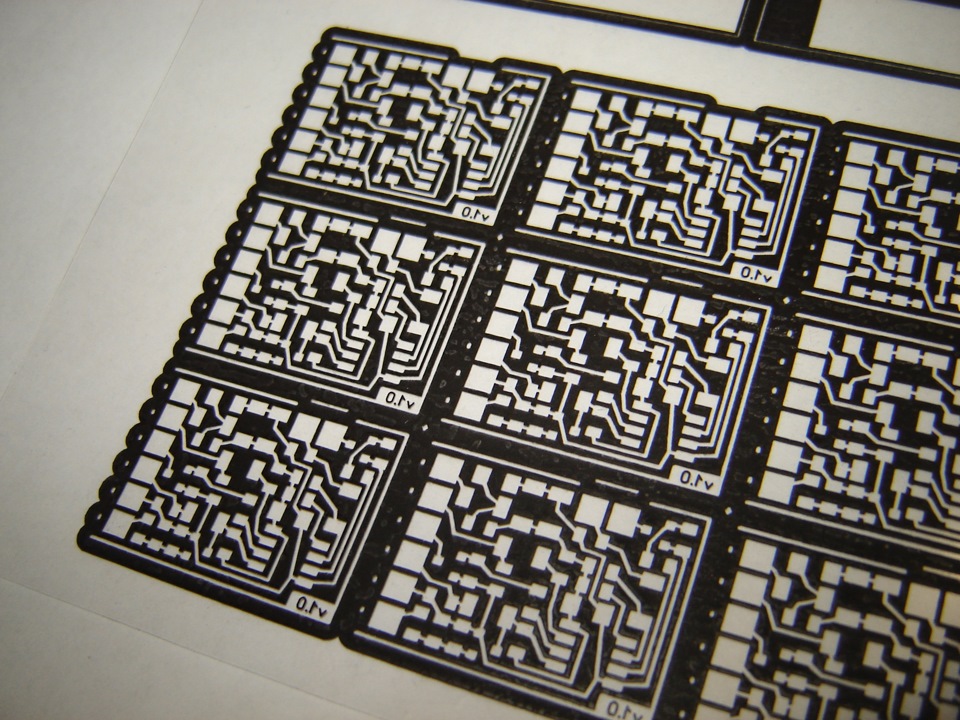

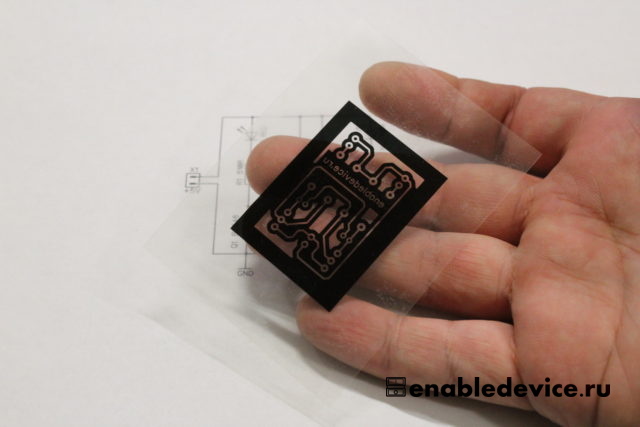

Осталось нам поговорить о фотошаблонах. Как я и говорил, фоторезист я использую негативный. Это значит, что и фотошаблон должен быть негативный, т.е. печатаются не дорожки, а те места где их нет. С позитивным все наоборот. Фотошаблон будет прижиматься отпечатанной стороной к плате, т.е. макет нужно еще отзеркалить перед печатью.

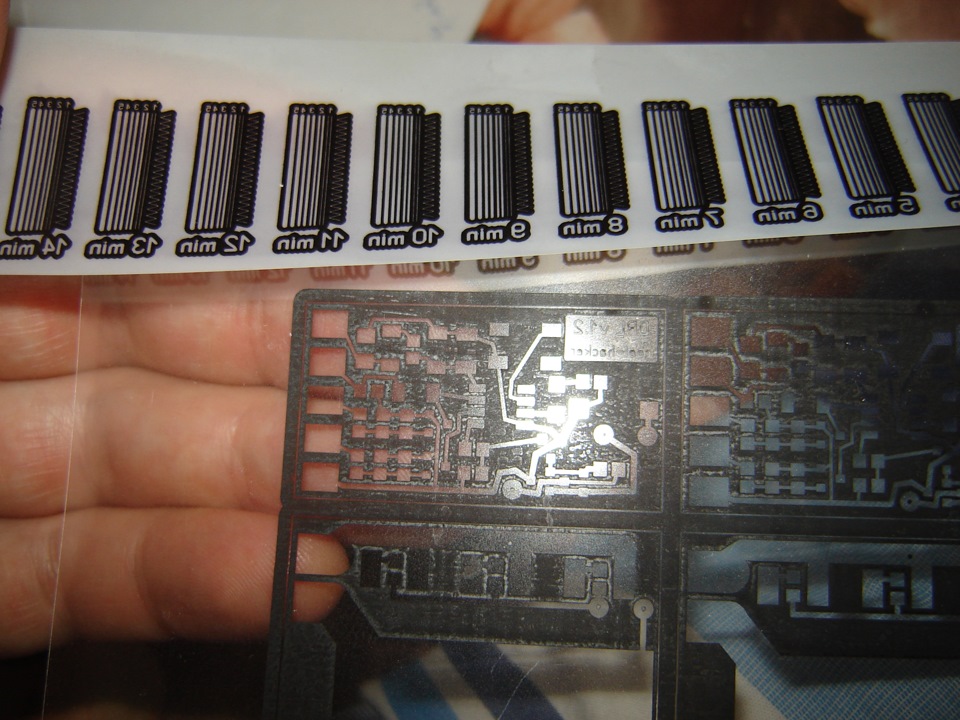

В идеале фотошаблон должен получиться абсолютно не прозрачным на просвет (в тех местах где ляжет тонер или чернила). Фотошаблоны напечатанные на струйном принтере, как правило, просвечивают. Мы будем говорить о печати на лазерном принтере.

Однако, не все зависит от качественного принтера. Нужна специальная пленка.

Сначала я делал фотошаблоны на японской пленке KIMOTO. Отличная пленка, но недешевая. Достать трудно. Зато результат практически идеальный. После печати еще делают так называемое чернение специальными средствами. Средства эти недешевы, порядка 800 руб. за баллончик. Также вместо этого используют очиститель карбюратора или инжектора — говорят результат очень схож. Я использую бюджетный метод. Сравнить с вышеописанными не могу. Вообщем, беру немного ацетона, наливаю его немного на дно банки. К крышке скотчем креплю шаблон закрываю банку этой крышкой. Ставлю на водяную баню в горячую воду из под крана на 2-3 минуты. Тонер заметно чернеет в парах ацетона.

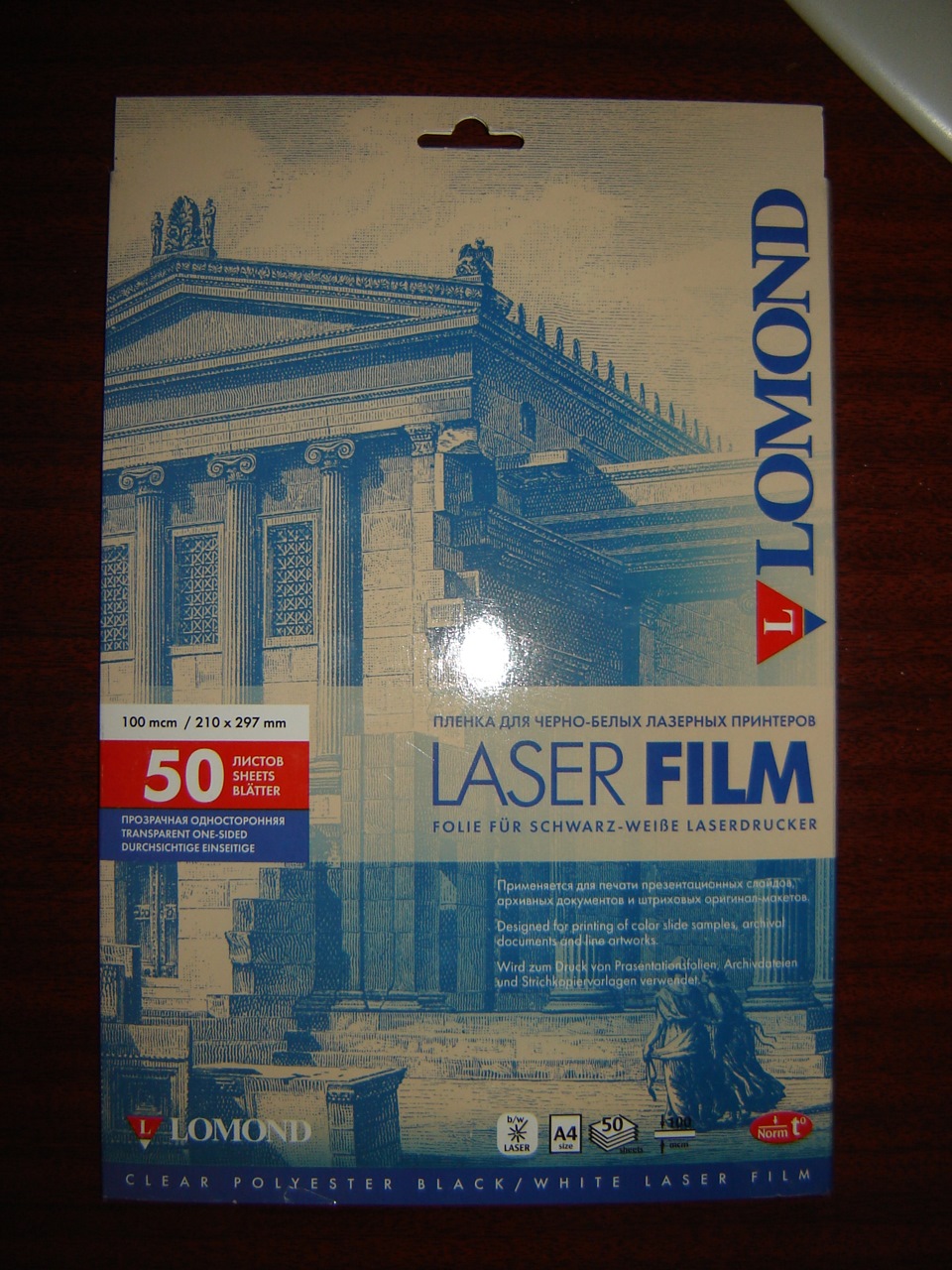

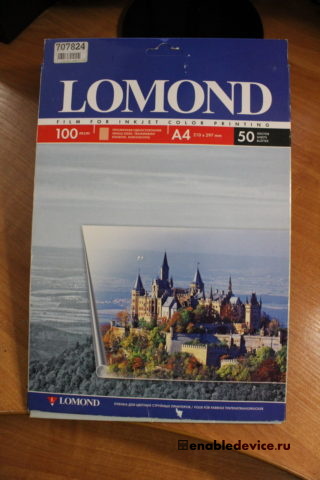

Самая популярная и доступная это пленка Lomond для печати на лазерном принтере.

Однако, на тех же принтерах результат печати был совсем иным. На фотошаблоне виднеются островки просветов. Причем чернение в парах ацетона не дает ощутимого результата. Возможно, с другими чернителями будет достигнут более существенный результат. Кто имел с ними опыт — прошу сообщить.

Есть совсем мегабюджетный вариант изготовления фотошаблона. Печатаем на простой бумаге А4 80 г/м.кв. Затем капаем растительного масла на плату и кладем фотошаблон, он пропитывается и между платой и шаблоном не должно быть пузырей — все это заполнит масло. Время экспонирования увеличится раз в 7-8.

Да — перемажетесь маслом, но иногда, когда очень нужно, данный метод имеет право на жизнь. Я его пробовал. Плата была довольно большой, дорожки и просветы широкие. Качество получилось вполне себе хорошее. Но как этот метод поведет себя на мелких дорожках и просветах — сказать не могу.

P.S. Дополняйте статью своим опытом в комментариях.

Качественных вам плат и ровных дорожек к вашей цели!

Комментарии 55

Путь от схемы до устройства. Часть 5: фоторезист

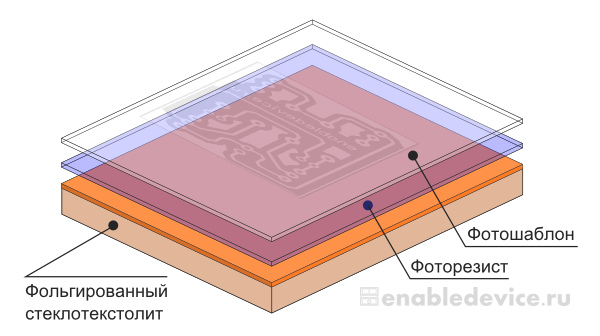

А задача у нас, в общем-то, с прошлого раза совсем не изменилась: нам необходимо защитить медь текстолита от травильного раствора там, где должны остаться дорожки, и оставить ее открытой там, где она должна быть быть вытравлена.

В нашем случае на поверхность меди наносится светочувствительный материал, который в дальнейшем экспонируется через фотошаблон, УФ-лампами с определенной длиной волны. В зависимости от типа фоторезиста засвеченные участки либо полимеризуются и становятся нерастворимыми (негативный фоторезист), либо наоборот растворяются (фоторезист позитивный).

По способу нанесения встречается фоторезист пленочный (гораздо чаще негативный) и аэрозольный (позитивный). По моему скромному мнению, с пленочным фоторезистом работать гораздо проще. Впрочем, имеется в продаже и текстолит с уже нанесенным фоторезистом, но цена у него гораздо выше, а нанести его самостоятельно совсем не проблема.

Изготовление платы можно разделить на следующие этапы:

Все это конечно увлекательно, но для моего струйного принтера (Epson L100) вполне достаточно выставить самое высокое качество печати, убрать яркость и поднять контрастность. Вообще струйные принтеры больше годятся для шаблонов, в них, как минимум, не происходит усадка пленки при нагреве в печке принтера. Да и печать получается плотнее, особенно если сравнивать с современными лазерными принтерами, которые печатают полигоны в виде мелкой сетки для экономии тонера. Но это, опять же, мое личное мнение.

Шаблоны я печатаю на предназначенной для этого пленке.

У этой пленки одна сторона гладкая, а вторая шершавая. Вот она-то и предназначена для печати. Фоторезист негативный, и шаблон ему соответствует. Подробнее о печати шаблонов я расскажу отдельно.

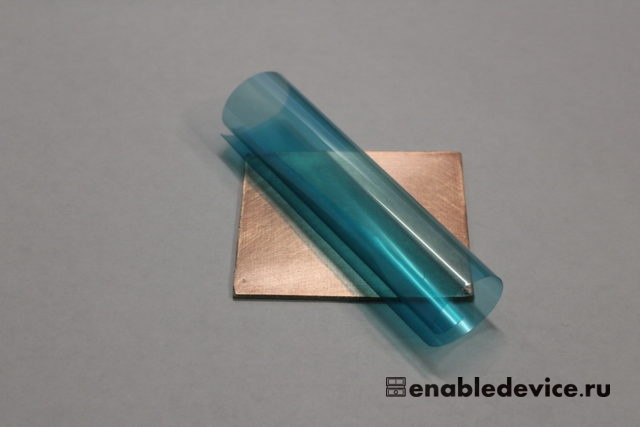

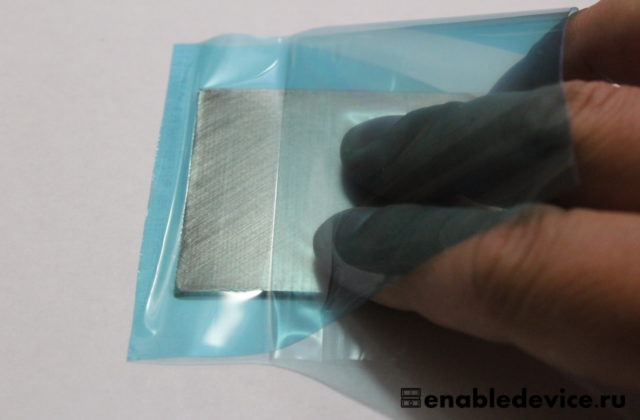

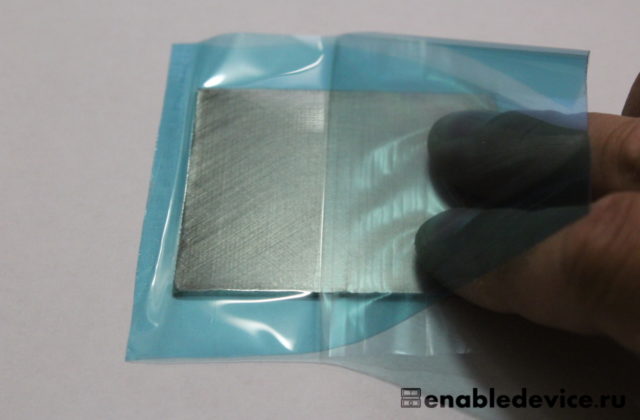

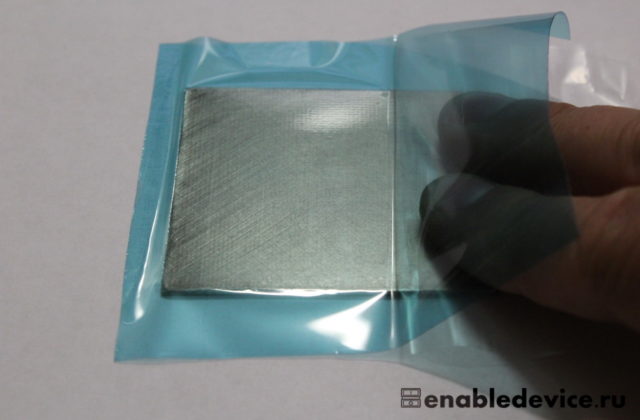

Далее с запасом отрезается фоторезист.

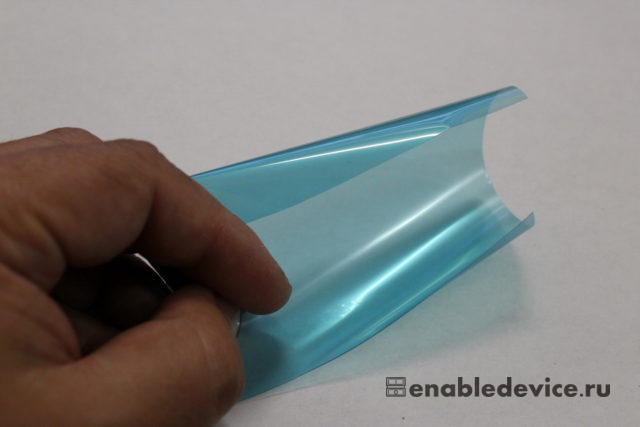

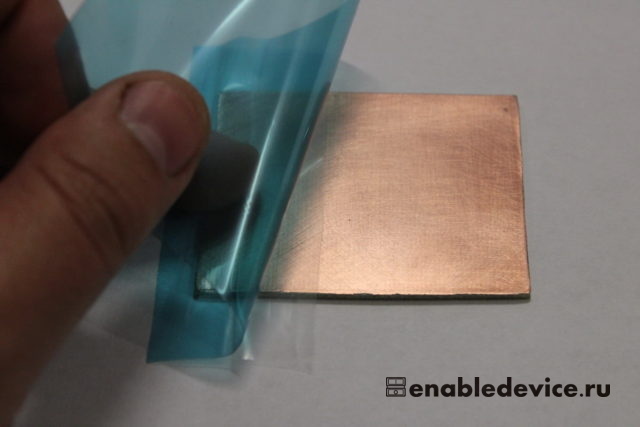

Защитная пленка легко цепляется за уголок при помощи иголки.

После чего фоторезист приклеивается на заготовку. Просто ровно прикладываем, и разглаживаем. Удобнее это делать сложенной тканью.

В итоге край фоторезиста приклеен, а защитная пленка находится с обратной стороны, на меди.

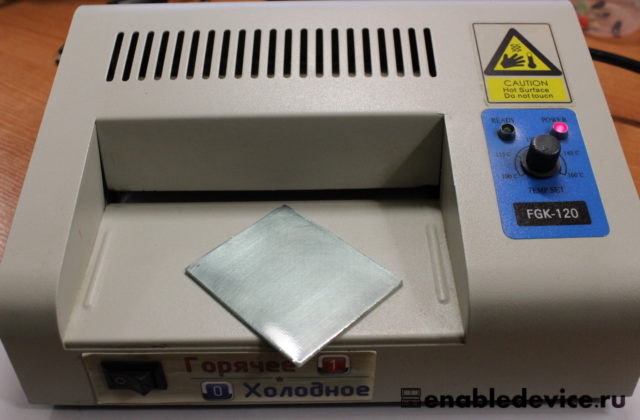

Фоторезист наклеен, остается ножницами обрезать лишнее. Все же наловили пузырей? Конечно не очень хорошо, но если их совсем немного и они маленькие, то просто проколите их иголкой и выгоните воздух. Далее для лучшей адгезии заготовка прокатывается в ламинаторе, на минимальной температуре. После чего она готова с к следующему этапу. Если нет ламинатора, допустимо воспользоваться утюгом, прогладив заготовку через несколько слоев бумаги. Только нужно быть очень осторожным с температурой, при ее превышении фоторезист расплавится и заготовка будет испорчена.

Экспонирование. У нас есть фотошаблон и есть заготовка, покрытая светочувствительным слоем. Нужно их совместить и засветить. Прижим шаблона к фоторезисту важен, нельзя допускать изгибания текстолита и неплотного прилегания фотошаблона. В моем случае для этой задачи используются два стекла от сканеров, у одного из которых по периметру проклеен двухсторонний скотч (чуть тоньше текстолита). Разумеется, защитная полоса снята только с одной стороны скотча. Прижимают стекла друг к другу канцелярские зажимы.

Позиционируем шаблон на заготовке, и собираем весь этот бутерброд.

Да, на просторах интернета встречаются упоминания о засветке чем угодно, от солнышка до внутренних колб от ламп ДРЛ (рискуя остаться без глаз), но мы выберем более безопасный способ. В моей установке используются лампы с цоколем E27, это наиболее удобный вариант.

Установка позволяет настроить не только время засветки, но и количество ламп.

Изготовление высококачественных печатных плат в «домашних» условиях

Вступление с отступлением

Недостающие элементы дорисовывали рейсфедерами и ретушировали скальпелем.

Это был длительный и трудоемкий процесс, требующий от «рисователя» недюжинных художественных способностей и аккуратности. Толщина линий с трудом укладывалась в 0,8 мм, точность повторения была никакая, каждую плату нужно было рисовать отдельно, что сильно сдерживало выпуск даже очень маленькой партии печатных плат (далее ПП).

Что же мы имеем сегодня?

Прогресс не стоит на месте. Времена, когда радиолюбители рисовали ПП каменными топорами на шкурах мамонтов, канули в лету. Появление на рынке общедоступной химии для фотолитографии открывает перед нами совсем иные перспективы производства ПП без металлизации отверстий в домашних условиях.

Коротко рассмотрим химию, используемую сегодня для производства ПП.

Фоторезист

Можно использовать жидкий или пленочный. Пленочный в данной статье рассматривать не будем вследствие его дефицитности, сложностей прикатывания к ПП и более низкого качества получаемых на выходе печатных плат.

После анализа предложений рынка я остановился на POSITIV 20 в качестве оптимального фоторезиста для домашнего производства ПП.

POSITIV 20 фоточувствительный лак. Используется при мелкосерийном изготовлении печатных плат, гравюр на меди, при проведении работ, связанных с переносом изображений на различные материалы.

Свойства:

Высокие экспозиционные характеристики обеспечивают хорошую контрастность переносимых изображений.

Применение:

Применяется в областях, связанных с переносом изображений на стекло, пластики, металлы и пр. при мелкосерийном производстве. Способ применения указан на баллоне.

Характеристики:

Цвет: синий

Плотность: при 20°C 0,87 г/см 3

Время высыхания: при 70°C 15 мин.

Расход: 15 л/м 2

Максимальная фоточувствительность: 310-440 нм

Подробнее о POSITIV 20 можно почитать здесь.

В инструкции к фоторезисту написано, что хранить его можно при комнатной температуре и он не подвержен старению. Категорически не согласен! Хранить его нужно в прохладном месте, например, на нижней полке холодильника, где обычно поддерживается температура +2 +6°C. Но ни в коем случае не допускайте отрицательных температур!

Если использовать фоторезисты, продаваемые «на розлив» и не имеющие светонепроницаемой упаковки, требуется позаботиться о защите от света. Хранить нужно в полной темноте и температуре +2 +6°C.

Просветитель

Аналогично, наиболее подходящим просветителем я считаю постоянно используемый мной TRANSPARENT 21.

Позволяет непосредственно переносить изображения на поверхности, покрытые светочувствительной эмульсией POSITIV 20 или другим фоторезистом.

Свойства:

Придает прозрачность бумаге. Обеспечивает пропускание ультрафиолетовых лучей.

Применение:

Для быстрого переноса контуров рисунков и схем на подложку. Позволяет значительно упростить процесс репродуцирования и сократить временные затраты.

Характеристики:

Цвет: прозрачный

Плотность: при 20°C 0,79 г/см 3

Время высыхания: при 20°C 30 мин.

Примечание:

Вместо обычной бумаги с просветителем можно использовать прозрачную пленку для струйных или лазерных принтеров в зависимости от того, на чем будем печатать фотошаблон.

Проявитель фоторезиста

Существует много различных растворов для проявления фоторезиста.

Советуют проявлять с помощью раствора «жидкое стекло». Его химический состав: Na2SiO3*5H2O. Это вещество обладает огромным числом достоинств. Наиболее важным является то, что в нем очень трудно передержать ПП вы можете оставить ПП на не фиксированное точно время. Раствор почти не изменяет своих свойств при перепадах температуры (нет риска распада при увеличении температуры), также имеет очень большой срок хранения его концентрация остается постоянной не менее пары лет. Отсутствие проблемы передержки в растворе позволит увеличить его концентрацию для уменьшения времени проявления ПП. Рекомендуют смешивать 1 часть концентрата с 180 частями воды (чуть более 1,7 г силиката в 200 мл воды), но возможно сделать более концентрированную смесь, чтобы изображение проявлялось примерно за 5 секунд без риска разрушения поверхности при передержке. При невозможности приобретения силиката натрия используйте углекислый натрий (Na2СO3) или углекислый калий (K2СO3).

Также рекомендуют бытовое средство для прочистки сантехники «Крот».

Не пробовал ни первое, ни второе, поэтому расскажу, чем проявляю без каких-либо проблем уже несколько лет. Я использую водный раствор каустической соды. На 1 литр холодной воды 7 граммов каустической соды. Если нет NaOH, применяю раствор KOH, вдвое увеличив концентрацию щелочи в растворе. Время проявления 30-60 секунд при правильной экспозиции. Если по истечении 2 минут рисунок не проявляется (или проявляется слабо), и начинает смываться фоторезист с заготовки значит, неправильно выбрано время экспозиции: нужно увеличивать. Если, наоборот, быстро проявляется, но смываются и засвеченные участки, и незасвеченные либо слишком велика концентрация раствора, либо низкое качество фотошаблона (ультрафиолет свободно проходит сквозь «черное»): нужно увеличивать плотность печати шаблона.

Растворы травления меди

Лишнюю медь с печатных плат стравливают с помощью разных травителей. Среди людей, занимающихся этим дома, зачастую распространены персульфат аммония, перекись водорода + соляная кислота, раствор медного купороса + поваренная соль.

Я всегда травлю хлорным железом в стеклянной посуде. При работе с раствором нужно быть осторожным и внимательным: при попадании на одежду и предметы остаются ржавые пятна, которые с трудом удаляются слабым раствором лимонной (сок лимона) или щавелевой кислоты.

Концентрированный раствор хлорного железа подогреваем до 50-60°C, в него погружаем заготовку, стеклянной палочкой с ватным тампоном на конце аккуратно и без усилия водим по участкам, где хуже стравливается медь, этим достигается более ровное травление по всей площади ПП. Если не выравнивать принудительно скорость, увеличивается требуемая продолжительность травления, а это со временем приводит к тому, что на участках, где медь уже стравилась, начинается подтравливание дорожек. В итоге имеем совсем не то, что хотели получить. Очень желательно обеспечить непрерывное перемешивание травильного раствора.

Химия для смывки фоторезиста

Чем проще всего смыть уже ненужный фоторезист после травления? После многократных проб и ошибок я остановился на обыкновенном ацетоне. Когда его нет смываю любым растворителем для нитрокрасок.

Итак, делаем печатную плату

С чего начинается высококачественная печатная плата? Правильно:

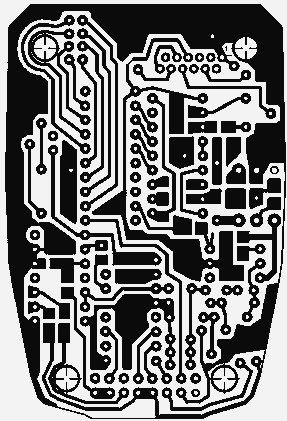

Создание высококачественного фотошаблона

Для его изготовления можно воспользоваться практически любым современным лазерным или струйным принтером. Учитывая, что мы используем в рамках данной статьи позитивный фоторезист, там, где на ПП должна остаться медь, принтер должен рисовать черным. Где не должно быть меди принтер ничего не должен рисовать. Очень важный момент при печати фотошаблона: требуется установить максимальный полив красителя (в настройках драйвера принтера). Чем более черными будут закрашенные участки, тем больше шансов получить великолепный результат. Цвет не нужен, достаточно черного картриджа. Из той программы (рассматривать программы не будем: каждый волен выбирать сам от PCAD до Paintbrush), в которой рисовался фотошаблон, печатаем на обычном листе бумаги. Чем выше разрешение при печати и чем качественнее бумага, тем выше будет качество фотошаблона. Рекомендую не ниже 600 dpi, бумага не должна быть сильно плотной. При печати учитываем, что той стороной листа, на которую наносится краска, шаблон будет класться на заготовку ПП. Если сделать иначе, края у проводников ПП будут размытыми, нечеткими. Даем просохнуть краске, если это был струйный принтер. Далее пропитываем бумагу TRANSPARENT 21, даем просохнуть и фотошаблон готов.

Вместо бумаги и просветителя можно и даже очень желательно использовать прозрачную пленку для лазерных (при печати на лазерном принтере) или струйных (для струйной печати) принтеров. Учтите, что у этих пленок стороны неравнозначны: только одна рабочая. Если будете использовать лазерную печать, крайне рекомендую сделать «сухой» прогон листа пленки перед печатью просто прогоните лист через принтер, имитируя печать, но ничего не печатая. Зачем это нужно? При печати фьюзер (печка) прогреет лист, что неизбежно приведет к его деформации. Как следствие ошибка в геометрии ПП на выходе. При изготовлении двусторонних ПП это чревато несовпадением слоев со всеми вытекающими А с помощью «сухого» прогона мы прогреем лист, он деформируется и будет готов к печати шаблона. При печати лист во второй раз пройдет сквозь печку, но деформация при этом будет куда менее значительной проверено неоднократно.

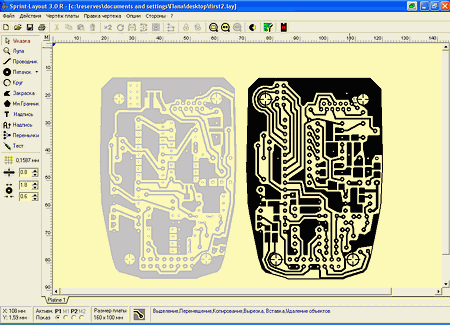

Если ПП несложная, можно нарисовать ее вручную в очень удобной программе с русифицированным интерфейсом Sprint Layout 3.0R (

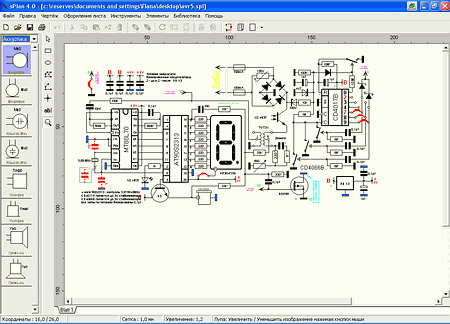

На подготовительном этапе рисовать не слишком громоздкие электрические схемы очень удобно в также русифицированной программе sPlan 4.0 (

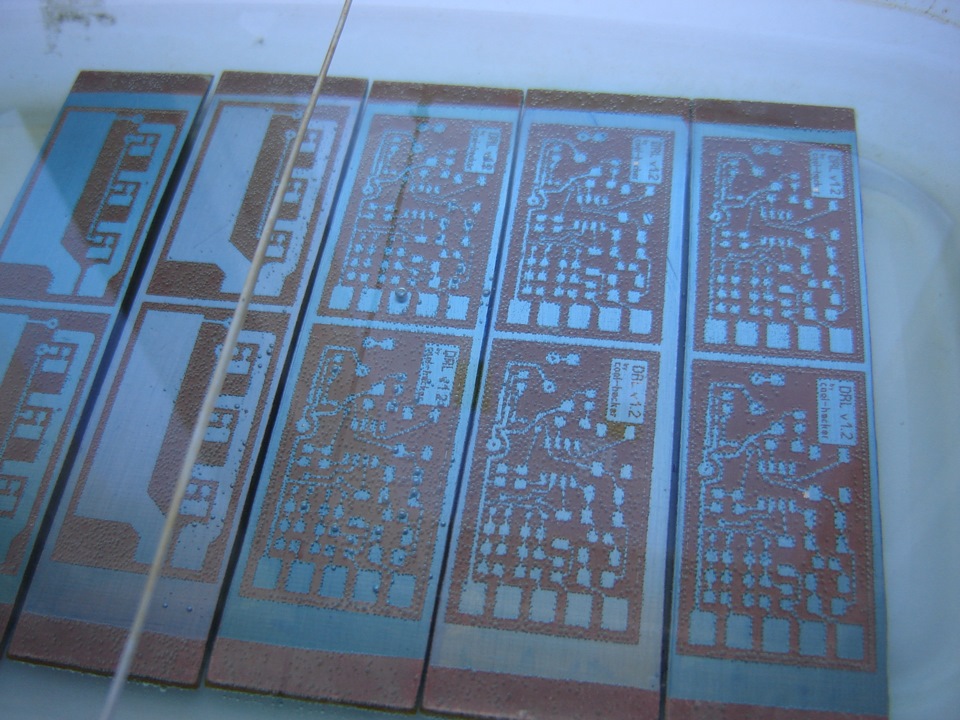

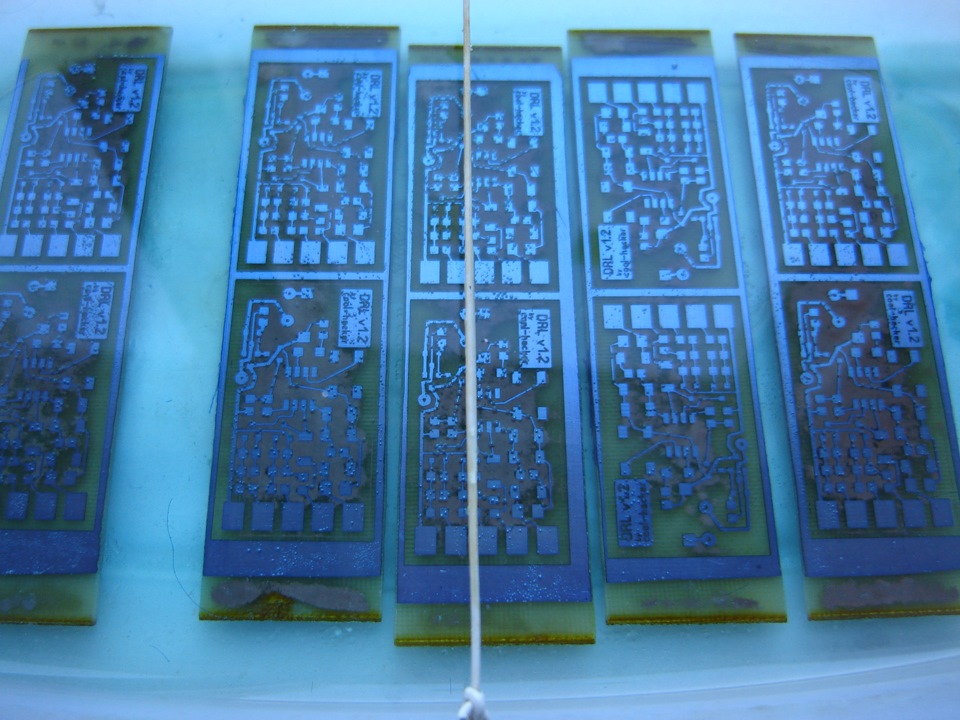

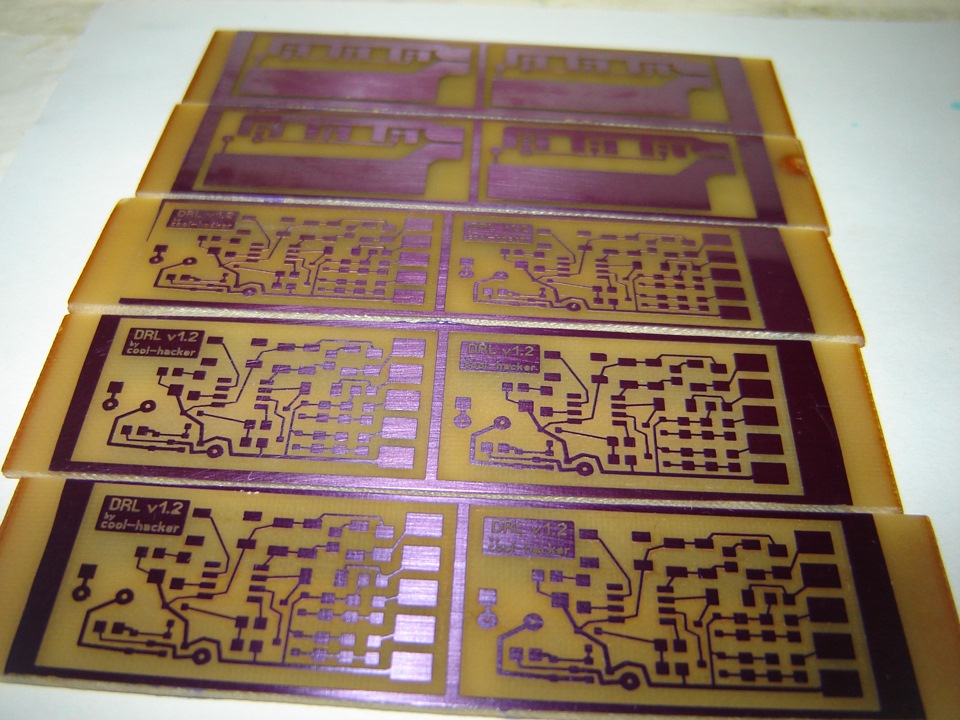

Так выглядят готовые фотошаблоны, распечатанные на принтере Epson Stylus Color 740:

Печатаем только черным, с максимальным поливом красителя. Материал прозрачная пленка для струйных принтеров.

Подготовка поверхности ПП к нанесению фоторезиста

Для производства ПП используются листовые материалы с нанесенной медной фольгой. Самые распространенные варианты с толщиной меди 18 и 35 мкм. Чаще всего для производства ПП в домашних условиях используются листовые текстолит (прессованная с клеем ткань в несколько слоев), стеклотекстолит (то же самое, но в качестве клея используются эпоксидные компаунды) и гетинакс (прессованная бумага с клеем). Реже ситтал и поликор (высокочастотная керамика в домашних условиях применяется крайне редко), фторопласт (органический пластик). Последний также применяется для изготовления высокочастотных устройств и, имея очень хорошие электротехнические характеристики, может использоваться везде и всюду, но его применение ограничивает высокая цена.

Прежде всего, необходимо убедиться в том, что заготовка не имеет глубоких царапин, задиров и тронутых коррозией участков. Далее желательно до зеркала отполировать медь. Полируем не особо усердствуя, иначе сотрем и без того тонкий слой меди (35 мкм) или, во всяком случае, добьемся разной толщины меди на поверхности заготовки. А это, в свою очередь, приведет к разной скорости вытравливания: быстрее стравится там, где тоньше. Да и более тонкий проводник на плате не всегда хорошо. Особенно, если он длинный и по нему будет течь приличный ток. Если медь на заготовке качественная, без грехов, то достаточно обезжирить поверхность.

Нанесение фоторезиста на поверхность заготовки

На меди цвет покрытия может иметь зеленоватый оттенок.

Чем тоньше покрытие на заготовке, тем лучше результат.

Я всегда наношу фоторезист на центрифуге. В моей центрифуге скорость вращения 500-600 об/мин. Крепление должно быть простым, зажим производится только по торцам заготовки. Закрепляем заготовку, запускаем центрифугу, брызгаем на центр заготовки и наблюдаем, как фоторезист тончайшим слоем растекается по поверхности. Центробежными силами излишки фоторезиста будут сброшены с будущей ПП, поэтому очень рекомендую предусмотреть защитную стенку, чтобы не превратить рабочее место в свинарник. Я использую обыкновенную кастрюлю, в днище которой по центру сделано отверстие. Через это отверстие проходит ось электродвигателя, на которой установлена площадка крепления в виде креста из двух алюминиевых реек, по которым «бегают» уши зажима заготовок. Уши сделаны из алюминиевых уголков, зажимаемых на рейке гайкой типа «барашек». Почему алюминий? Маленькая удельная масса и, как следствие, меньше биения при отклонении центра массы вращения от центра вращения оси центрифуги. Чем точнее отцентрировать заготовку, тем меньше будут биения за счет эксцентриситета массы и тем меньше усилий потребуется для жесткого крепления центрифуги к основанию.

Фоторезист нанесен. Даем ему просохнуть в течение 15-20 минут, переворачиваем заготовку, наносим слой на вторую сторону. Даем еще 15-20 минут на сушку. Не забываем о том, что попадание прямого солнечного света и пальцев на рабочие стороны заготовки недопустимы.

Дубление фоторезиста на поверхности заготовки

Помещаем заготовку в духовку, плавно доводим температуру до 60-70°C. При этой температуре выдерживаем 20-40 минут. Важно, чтобы поверхностей заготовки ничто не касалось допустимы только касания торцов.

Выравнивание верхнего и нижнего фотошаблонов на поверхностях заготовки

На каждом из фотошаблонов (верхний и нижний) должны быть метки, по которым на заготовке нужно сделать 2 отверстия для совмещения слоев. Чем дальше друг от друга метки, тем выше точность совмещения. Обычно я их ставлю по диагонали шаблонов. По этим меткам на заготовке с помощью сверлильного станка строго под 90° сверлим два отверстия (чем тоньше отверстия, тем точнее совмещение я использую сверло 0,3 мм) и совмещаем по ним шаблоны, не забывая о том, что шаблон должен прикладываться к фоторезисту той стороной, на которую была произведена печать. Прижимаем шаблоны к заготовке тонкими стеклами. Стекла предпочтительнее всего использовать кварцевые они лучше пропускают ультрафиолет. Еще лучшие результаты дает оргстекло (плексиглас), но оно имеет неприятное свойство царапаться, что неизбежно скажется на качестве ПП. При небольших размерах ПП можно использовать прозрачную крышку от упаковки компакт-диска. За неимением таких стекол можно использовать и обычное оконное, увеличив время экспозиции. Важно, чтобы стекло было ровным, обеспечивая ровное прилегание фотошаблонов к заготовке, иначе невозможно будет получить качественные края дорожек на готовой ПП.

Экспозиция (засветка)

Время, требуемое для экспонирования, зависит от толщины слоя фоторезиста и интенсивности источника света. Лак-фоторезист POSITIV 20 чувствителен к ультрафиолетовым лучам, максимум чувствительности приходится на участок с длиной волны 360-410 нм.

Лучше всего экспонировать под лампами, диапазон излучения которых находится в ультрафиолетовой области спектра, но если такой лампы у вас нет можно использовать и обычные мощные лампы накаливания, увеличив время экспозиции. Не начинайте засветку до момента стабилизации освещения от источника необходимо, чтобы лампа прогрелась в течение 2-3 минут. Время экспозиции зависит от толщины покрытия и обычно составляет 60-120 секунд при расположении источника света на расстоянии 25-30 см. Используемые пластины стекла могут поглощать до 65% ультрафиолета, поэтому в таких случаях необходимо увеличивать время экспозиции. Лучшие результаты достигаются при использовании прозрачных плексигласовых пластин. При применении фоторезиста с длительным сроком хранения время экспонирования может потребоваться увеличить вдвое помните: фоторезисты подвержены старению!

Примеры использования различных источников света:

| Источник света | Время | Расстояние | Примечание |

|---|---|---|---|

| ртутная лампа Philips HPR125 | 3 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 1000W | 1,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| ртутная лампа 500W | 2,5 мин. | 50 см | покрытие из кварцевого стекла толщиной 5 мм |

| кварцевая лампа 300W | 3-4 мин. | 30 см | покрытие из кварцевого стекла толщиной 5 мм |

| солнечный свет | 5-10 мин. | лето, в полдень, безоблачно | покрытие из кварцевого стекла толщиной 5 мм |

| лампы Osram-Vitalux 300W | 4-8 мин. | 40 см | покрытие из кварцевого стекла толщиной 8 мм |

Лампы УФ-излучения

Каждую сторону экспонируем по очереди, после экспозиции даем выстояться заготовке 20-30 минут в затемненном месте.

Проявление экспонированной заготовки

Проявляем в растворе NaOH (каустическая сода) подробнее смотрите в начале статьи при температуре раствора 20-25°C. Если до 2 минут проявления нет мало время экспозиции. Если проявляется хорошо, но смываются и полезные участки вы перемудрили с раствором (слишком велика концентрация) или слишком велико время экспозиции при данном источнике излучения или фотошаблон низкого качества недостаточно насыщенный печатаемый черный цвет позволяет ультрафиолету засвечивать заготовку.

При проявлении я всегда очень бережно, без усилий «катаю» ватным тампоном на стеклянной палочке по тем местам, где должен смыться засвеченный фоторезист, это ускоряет процесс.

Промывка заготовки от щелочи и остатков отслоившегося засвеченного фоторезиста

Я делаю это под водопроводным краном обычной водопроводной водой.

Повторное дубление фоторезиста

Помещаем заготовку в духовку, плавно поднимаем температуру и при температуре 60-100°C выдерживаем 60-120 минут рисунок становится прочным и твердым.

Проверка качества проявления

Кратковременно (на 5-15 секунд) погружаем заготовку в подогретый до температуры 50-60°C раствор хлорного железа. Быстро промываем проточной водой. В местах, где фоторезиста нет, начинается интенсивное травление меди. Если где-то случайно остался фоторезист, аккуратно механически удаляем его. Удобно это делать обычным или офтальмологическим скальпелем, вооружившись оптикой (очки для пайки, лупа часовщика, лупа на штативе, микроскоп).

Травление

Травим в концентрированном растворе хлорного железа с температурой 50-60°C. Желательно обеспечить непрерывную циркуляцию травильного раствора. Плохо стравливающиеся места аккуратно «массируем» ватным тампоном на стеклянной палочке. Если хлорное железо свежеприготовленное, время травления обычно не превышает 5-6 минут. Промываем заготовку проточной водой.

Как готовить концентрированный раствор хлорного железа? Растворяем в слегка (до 40°C) подогретой воде FeCl3 до тех пор, пока не перестанет растворяться. Фильтруем раствор. Хранить нужно в затемненном прохладном месте в герметичной неметаллической упаковке в стеклянных бутылках, например.

Удаление уже ненужного фоторезиста

Смываем фоторезист с дорожек ацетоном или растворителем для нитрокрасок и нитроэмалей.

Сверление отверстий

Диаметр точки будущего отверстия на фотошаблоне желательно подбирать таким, чтобы впоследствии было удобно сверлить. Например, при требуемом диаметре отверстия 0,6-0,8 мм диаметр точки на фотошаблоне должен быть около 0,4-0,5 мм в таком случае сверло будет хорошо центроваться.

Желательно использовать сверла, покрытые карбидом вольфрама: сверла из быстрорежущих сталей очень быстро изнашиваются, хотя сталь можно применять для сверления одиночных отверстий большого диаметра (больше 2 мм), так как сверла с напылением карбида вольфрама такого диаметра слишком дорогие. При сверлении отверстий диаметром менее 1 мм лучше использовать вертикальный станок, иначе ваши сверла будут быстро ломаться. Если сверлить ручной дрелью неизбежны перекосы, ведущие к неточной стыковке отверстий между слоями. Движение сверху вниз на вертикальном сверлильном станке самое оптимальное с точки зрения нагрузки на инструмент. Карбидные сверла изготавливают с жестким (т.е. сверло точно соответствует диаметру отверстия) или с толстым (иногда называют «турбо-») хвостовиком, имеющим стандартный размер (обычно, 3,5 мм). При сверлении сверлами с карбидным напылением важно жестко закрепить ПП, так как такое сверло при движении вверх может приподнять ПП, перекосить перпендикулярность и вырвать фрагмент платы.

Для получения приемлемой точности необходимо правильно организовать рабочее место, то есть, во-первых, обеспечить хорошее освещение платы при сверлении. Для этого можно использовать галогенную лампу, прикрепив ее на штативе для возможности выбирать позицию (освещать правую сторону). Во-вторых, поднять рабочую поверхность примерно на 15 см выше столешницы для лучшего визуального контроля над процессом. Неплохо было бы удалять пыль и стружку в процессе сверления (можно использовать обычный пылесос), но это не обязательно. Надо отметить, что пыль от стекловолокон, образующаяся при сверлении, очень колкая и при попадании на кожу вызывает ее раздражение. И, наконец, при работе очень удобно пользоваться ножным включателем сверлильного станка.

Старайтесь избегать отверстий диаметром менее 0,7 мм. Всегда держите не менее двух запасных сверл 0,8 мм и менее, так как они всегда ломаются именно в тот момент, когда вам срочно надо сделать заказ. Сверла 1 мм и больше намного надежнее, хотя и для них неплохо бы иметь запасные. Когда вам надо изготовить две одинаковые платы, то для экономии времени их можно сверлить одновременно. При этом необходимо очень аккуратно сверлить отверстия в центре контактной площадки около каждого угла ПП, а для больших плат отверстия, расположенные близко от центра. Положите платы друг на друга и, используя центрующие отверстия 0,3 мм в двух противоположных углах и штифты в качестве колышков, закрепите платы относительно друг друга.

При необходимости можно зенковать отверстия сверлами большего диаметра.

Лужение меди на ПП

Если нужно облудить дорожки на ПП, можно воспользоваться паяльником, мягким низкоплавким припоем, спиртоканифольным флюсом и оплеткой коаксиального кабеля. При больших объемах лудят в ванных, наполненных низкотемпературными припоями с добавлением флюсов.

Наиболее популярным и простым расплавом для лужения является легкоплавкий сплав «Розе» (олово 25%, свинец 25%, висмут 50%), температура плавления которого 93-96°C. Плату при помощи щипцов помещают под уровень жидкого расплава на 5-10 секунд и, вынув, проверяют, вся ли медная поверхность покрыта равномерно. При необходимости операцию повторяют. Сразу же после вынимания платы из расплава его остатки удаляют либо с помощью резинового ракеля, либо резким встряхиванием в направлении, перпендикулярном плоскости платы, удерживая ту в зажиме. Другим способом удаления остатков сплава «Розе» является нагрев платы в термошкафу и встряхивание. Операция может проводиться повторно для достижения монотолщинного покрытия. Чтобы предотвратить окисление горячего расплава, в емкость для лужения добавляют глицерин, так чтобы его уровень покрывал расплав на 10 мм. После окончания процесса плата отмывается от глицерина в проточной воде. Внимание! Данные операции предполагают работу с установками и материалами, находящимися под действием высокой температуры, поэтому для предотвращения ожога необходимо пользоваться защитными перчатками, очками и фартуками.

Операция лужения сплавом олово-свинец протекает аналогично, но более высокая температура расплава ограничивает область применения данного способа в условиях кустарного производства.

Хочу поделиться еще одним способом лужения при помощи сплава «Розе», также проверенным на практике. Обыкновенная водопроводная вода наливается в консервную банку или небольшую мисочку, добавляется немного лимонной кислоты или уксуса, ставится на плиту. В кипящую воду помещается плата, высыпается несколько застывших капель сплава «Розе», которые тут же плавятся в кипящей воде, и ваткой, намотанной на длинный пинцет или палочку (чтобы не обжечься паром), аккуратно размазываются по дорожкам. По завершении процесса вода сливается, а застывшие остатки сплава складываются в какую-либо емкость до следующего использования.

Не забудьте после лужения очистить плату от флюса и тщательно обезжирить.

Если у вас большое производство можно использовать химическое лужение.

Нанесение защитной маски

Операции с нанесением защитной маски в точности повторяют все, что было написано выше: наносим фоторезист, сушим, дубим, центруем фотошаблоны масок, экспонируем, проявляем, промываем и еще раз дубим. Само собой, пропускаем шаги с проверкой качества проявления, травлением, удалением фоторезиста, лужением и сверлением. В самом конце дубим маску в течение 2 часов при температуре около 90-100°C она станет прочной и твердой, как стекло. Образованная маска защищает поверхность ПП от внешнего воздействия и предохраняет от теоретически возможных замыканий при эксплуатации. Также она играет не последнюю роль при автоматической пайке не дает «сесть» припою на соседние участки, замыкая их.

Все, двусторонняя печатная плата с маской готова

Мне приходилось таким образом делать ПП с шириной дорожек и шагом между ними до 0,05 мм (!). Но это уже ювелирная работа. А без особых усилий можно делать ПП с шириной дорожки и шагом между ними 0,15-0,2 мм.

На плату, показанную на фотографиях, я маску не наносил не было такой необходимости.

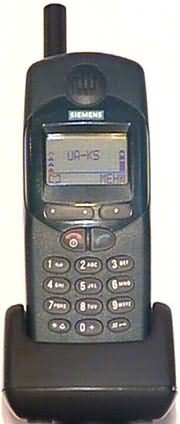

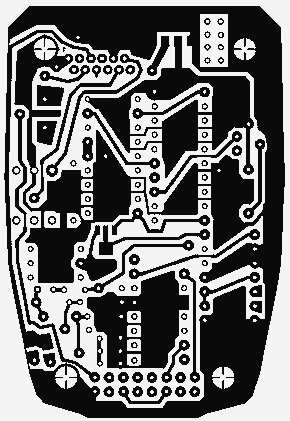

А вот и само устройство, для которого делалась ПП:

Это сотовый телефонный мост, позволяющий в 2-10 раз снизить стоимость услуг мобильной связи ради этого стоило возиться с ПП ;). ПП с распаянными компонентами находится в подставке. Раньше там было обыкновенное зарядное устройство для аккумуляторов мобильного телефона.

Дополнительная информация

Металлизация отверстий

В домашних условиях можно выполнить даже металлизацию отверстий. Для этого внутренняя поверхность отверстий обрабатывается 20-30-процентным раствором азотнокислого серебра (ляпис). Затем поверхность очищается ракелем и плата сушится на свету (можно использовать УФ-лампу). Суть этой операции в том, что под действием света азотнокислое серебро разлагается, и на плате остаются вкрапления серебра. Далее производится химическое осаждение меди из раствора: сернокислая медь (медный купорос) 2 г, едкий натр 4 г, нашатырный спирт 25-процентный 1 мл, глицерин 3,5 мл, формалин 10-процентный 8-15 мл, вода 100 мл. Срок хранения приготовленного раствора очень мал готовить нужно непосредственно перед применением. После осаждения меди плату промывают и сушат. Слой получается очень тонким, его толщину необходимо увеличить до 50 мкм гальваническим способом.

Самодельные фоторезисты

Фоторезист на основе желатина и бихромата калия:

Первый раствор: 15 г желатина залить 60 мл кипяченой воды и оставить для набухания на 2-3 часа. После набухания желатина поставить емкость на водяную баню при температуре 30-40°C до полного растворения желатина.

Второй раствор: в 40 мл кипяченой воды растворить 5 г двухромовокислого калия (хромпик, порошок ярко-оранжевого цвета). Растворять при слабом рассеянном освещении.

В первый раствор при интенсивном перемешивании влить второй. В полученную смесь пипеткой добавить несколько капель нашатырного спирта до получения соломенного цвета. Фотоэмульсия наносится на подготовленную плату при очень слабом освещении. Плата сушится до «отлипа» при комнатной температуре в полной темноте. После экспонирования плату при слабом рассеянном освещении промыть в теплой проточной воде до удаления незадубленного желатина. Чтобы лучше оценить результат, можно окрасить участки с неудаленным желатином раствором марганцовки.

Усовершенствованный самодельный фоторезист:

Первый раствор: 17 г столярного клея, 3 мл водного раствора аммиака, 100 мл воды оставить для набухания на сутки, затем греть на водяной бане при 80°C до полного растворения.

Второй раствор: 2,5 г бихромата калия, 2,5 г бихромата аммония, 3 мл водного раствора аммиака, 30 мл воды, 6 мл спирта.

Когда первый раствор остынет до 50°C, при энергичном перемешивании влейте в него второй раствор и полученную смесь профильтруйте (эту и последующие операции необходимо проводить в затемненном помещении, солнечный свет недопустим!). Эмульсия наносится при температуре 30-40°C. Дальше как в первом рецепте.

Фоторезист на основе бихромата аммония и поливинилового спирта:

Готовим раствор: поливиниловый спирт 70-120 г/л, бихромат аммония 8-10 г/л, этиловый спирт 100-120 г/л. Избегать яркого света! Наносится в 2 слоя: первый слой сушка 20-30 минут при 30-45°C второй слой сушка 60 минут при 35-45°C. Проявитель 40-процентный раствор этилового спирта.

Химическое лужение

Прежде всего, плату необходимо декапировать, чтобы удалить образовавшийся окисел меди: 2-3 секунды в 5-процентном растворе соляной кислоты с последующей промывкой в проточной воде.

Достаточно просто осуществлять химическое лужение погружением платы в водный раствор, содержащий хлорное олово. Выделение олова на поверхности медного покрытия происходит при погружении в такой раствор соли олова, в котором потенциал меди более электроотрицателен, чем материал покрытия. Изменению потенциала в нужном направлении способствует введение в раствор соли олова комплексообразующей добавки тиокарбамида (тиомочевины). Такого типа растворы имеют следующий состав (г/л):

| 1 | 2 | 3 | 4 | |

|---|---|---|---|---|

| Двухлористое олово SnCl2*2H2O | 5,5 | 5-8 | 20 | 10 |

| Тиокарбамид CS(NH2)2 | 50 | 35-50 | — | — |

| Серная кислота H2SO4 | — | 30-40 | — | — |

| Винная кислота C4H6O6 | 35 | — | — | — |

| Каустическая сода NaOH | — | 6 | — | — |

| Молочнокислый натрий | — | — | 200 | — |

| Сернокислый алюминий-аммоний (алюмоаммонийные квасцы) | — | — | — | 300 |

| Температура, °C | 60-70 | 50-60 | 18-25 | 18-25 |

Среди перечисленных наиболее распространены растворы 1 и 2. Иногда в качестве поверхностно-активного вещества для 1-го раствора предлагается использование моющего средства «Прогресс» в количестве 1 мл/л. Добавление во 2-й раствор 2-3 г/л нитрата висмута приводит к осаждению сплава, содержащего до 1,5% висмута, что улучшает паяемость покрытия (препятствует старению) и многократно увеличивает срок хранения до пайки компонентов у готовой ПП.

Для консервации поверхности применяют аэрозольные распылители на основе флюсующих композиций. Нанесенный на поверхность заготовки лак после высыхания образует прочную гладкую пленку, которая препятствует окислению. Одним из популярных веществ является «SOLDERLAC» фирмы Cramolin. Последующая пайка проводится прямо по обработанной поверхности без дополнительного удаления лака. В особо ответственных случаях пайки лак можно удалить спиртовым раствором.

Искусственные растворы для лужения ухудшаются с течением времени, особенно при контакте с воздухом. Поэтому если у вас большие заказы бывают нечасто, то старайтесь приготовить сразу небольшое количество раствора, достаточное для лужения нужного количества ПП, а остатки раствора храните в закрытой емкости (идеально подходят бутылки типа используемых в фотографии, не пропускающие воздух). Также необходимо защищать раствор от загрязнения, которое может сильно ухудшить качество вещества.

В заключение хочу сказать, что все же лучше использовать готовые фоторезисты и не заморачиваться с металлизацией отверстий в домашних условиях великолепных результатов все равно не получите.