чем сделать эмульсию для колбасы в домашних условиях

МЯСНОЙ КЛУБ: всё о технологиях, инновациях, оборудовании, проблемах и решениях колбасного производства, мясопереработки и заменителях мяса.

Форум колбасников и мясников, производителей мясных деликатесов, фабрикатов, п/ф.

Приготовление эмульсии из сырой/варёной свиной шкурки

Приготовление эмульсии из сырой/варёной свиной шкурки

Сообщение Познышев Вадим » 15 мар 2010, 07:47

Свиная шкурка, получаемая при разделке свинины, должна быть освобождена от прирезей жира, остатков щетины и тщательно промыта.

Возможны несколько вариантов дальнейшей обработки свиной шкурки:

Примечание: некоторые фирмы рекомендуют вести первое куттерование до 25°С, и после добавления снега и соли ещё раз куттеровать до 25°С и охладить.

Вариант №2

Чистую свиную шкурку в количестве 75 кг. заливают ( с полным погружением) рассолом, состоящим из 96-98 л воды и 2 – 4 кг любым размягчителя шкурки. В полученном рассоле шкурку выдерживают 24 – 48 часов в помещении с температурой воздуха 0-4°С, потом рассол сливают, шкурку тщательно промывают в проточной воде и взвешивают. В зависимости от качества исходной шкурки выход её после замачивания составляет от 150 до 200 %. Потом шкурку измельчают на волчке с диаметром отверстий решетки 3 – 5 мм и далее приготовление эмульсии делают по рецептуре варианта №1. После куттерования эмульсию рекомендуется обрабатывать на машинах тонкого измельчения.

Продолжительность хранения эмульсии из свиной шкурки при температуре 0 – 4 град. не более 48часов, в замороженном состоянии до 1месяца.

Для увеличения сроков хранения эмульсии из свиной шкурки применяется любой препарат на базе лактатов (типа «ТАРИ Фреш» Giulini или «Кольмикс Фреш» (Dena-M) по рекомендациям фирм на 1кг эмульсии, срок хранения увеличивается до 5 суток при температуре 2-4°С.

Погружной блендер

Популярное сообщение

Итак, достаточно частый вопрос: «Возможно ли использование погружного блендера для получения тонкоизмельчённого фарша, по свойствам сопоставимого или близкого с фаршем промышленного изготовления?».

Вот так выглядит блендер Gemlux GL-IB250V. Это типичная компоновка и сопоставимые характеристики с оборудованием других брендов.

Заявленные характеристики:

Размеры 91х101х620 мм.

Вес 3.3 кг.

Мощность 0.35 кВт.

Скорость вращения ножей 4000-16000 об/мин.

Учитывая низкую (относительную) стоимость, это устройство могло бы быть перспективным кандидатом на роль измельчителя мяса для сосисек. Но нужно учитывать, что область его применения иная! Причём, это касается не конкретной модели или бренда, а типа такого оборудования в целом. Получение мясной пасты имеет ряд особенностей, выходящих за возможности погружных блендеров. Эти особенности и делают их применение весьма проблематичным, если вообще возможным.

Во первых, эти блендеры имеют очень высокую скорость вращения ножей. А уменьшение скорости снижает пропорционально крутящий момент на рабочем валу. Т.е. они могут крутиться медленнее, но при этом почти не держат нагрузку, останавливается двигатель. А это ведёт к его быстрому перегреву. Но об этом позже.

— Итак, высокая скорость ножей. С одной стороны это вроде хорошо, учитывая их весьма небольшие размеры. Но на практике, мясо очень быстро нагревается в зоне контакта, заваривается (денатурирует) белок. Такой свернувшийся белок плохо удерживает воду. Поэтому приходится постоянно перемещать ножевую головку в массе фарша. Чем больше он измельчается, тем масса становится всё более вязкой и липкой. Учитывая приличный вес и размер блендера, активно работать им чисто физически становится тяжело. А останавливаться нельзя!

Нельзя даже просто на время извлечь ножевой блок из массы! Он тут же (в течении 15-20 сек) перестаёт охлаждаться и нагревается в районе уплотнения оси настолько, что начинает идти дым от поджаренного белка! Это неприемлемо! Но это ещё не всё.

— При приличных габаритах и массе, сам двигатель таких блендеров относительно маломощный. Уже через 3-4 минуты работы он начинает ощутимо греться. А охладить его можно, только включив на 30-60 сек без нагрузки. Для этого сначала нужно отсоединить рабочую штангу, отвернув накидную гайку. После охлаждения можно продолжить работу, опять присоединив погружную часть. Всё это время фарш продолжает нагреваться! Это неприемлемо! Но это тоже ещё не всё!

— Ножи у таких блендеров часто несъёмные. Очистить их без потери сырья сложно, небезопасно для рук.

— Во время работы блендер «плюётся» мясом во все стороны! Нужно использовать большую рабочую ёмкость с высокими стенками.

— Слой фарша в ёмкости не должен быть больше 4-5 см. При погружении глубже ножи останавливаются!

— Перемешивать массу в ёмкости он не способен! Даже, если действовать блендером как «веслом». Нужно периодически останавливаться и перемешивать массу вручную. Если её всего 2-3 кг, это уже непросто, учитывая свойства этой липкой пасты.

Более-менее комфортно работать только с нежным сырьём (мясо птицы) при добавлении от 15-20% воды и выше. Измельчение уже 2 кг говядины (предварительно измельчённой на мясорубке 4 мм) с 20% воды становится почти непреодолимой задачей!

Как вы понимаете, я был очень осторожен (учитывая опыт ремонтов блендеров этого бренда и других). Через две-три минуты работы отсоединял штангу и продувал двигатель. Иначе срабатывала тепловая защита (а это ещё потери времени). Вливал максимально возможное количество воды. Делал небольшую загрузку мясом (2.5 кг на кастрюлю 23 литра). И всё равно не уберёгся. Блендер просто перестал запускаться в самый разгар работы, когда нужно было ещё измельчить 10 кг фарша. Пришлось срочно доставать свою мощную мясорубку EVEREST TC/12 и измельчать методом «двух-трёхкратного пропускания на решётке 3 мм». Только так удалось спасти партию. А если бы такой мясорубки не было?

Так выглядит паста из говядины (блендер, 20% воды, соль специи):

Так выглядит паста из курятины с говядиной и шпиком (мясорубка, 15% воды, соль, специи):

А вот куриные сосиски, сделанные только блендером. Здесь была небольшая загрузка (2 с небольшим кг) и воды 15%.

Ну, блендер я конечно починю, скорее всего полетел симистор в регуляторе скорости. Но что делать тем, кто в этом не специалист?

Выходит, с большими оговорками такой блендер использовать можно в узких случаях. Но нужно ли? Как вы считаете?

Белковый стабилизатор из свиной шкурки — пищевая добавка для колбасы

Ветчинница дешево

Белковый стабилизатор — это пищевая добавка, которая применяется для производства ливерной и вареной колбасы в целях для повышения использования белкового сырья.

Добавляют стабилизаторы в процессе измельчения фарша в куттере в количестве до 10% от массы сырья.

Традиционно белковые стабилизаторы для колбасы изготавливают из свиной шкурки или из жилок и сухожилий, полученных при обвалке свинины и говядины, а также из говяжьих губ.

Чтобы изготовить белковый стабилизатор из свиной шкурки, ее нужно освободить от прирезей жира, остатков щетины и тщательно промыть.

Свиную шкурку в качестве белкового стабилизатора можно использовать в сыром или вареном виде.

Чистую сырую свиную шкурку обезжиривают, смачивают водой и измельчают на волчке через решетку с отверстиями диаметром 2—3 мм.

В измельченную шкурку добавляют 50% воды к массе шкурки и тщательно перемешивают, затем обрабатывают на машинах тонкого измельчения (коллоидная мельница, микрокуттер, эмульситатор и др.).

Полученную массу раскладывают в тазики и выдерживают в по-мещении с температурой 2—4° С в течение 10—24 ч. Перед употреблением ее измельчают на волчке с диаметром отверстий решетки 2—3 мм. Выход к массе сырья 135%.

Для изготовления белкового стабилизатора из вареной шкурки пользуются двумя способами.

Первый — чистую обезжиренную свиную шкурку закладывают в кипящую воду (в соотношении: одна часть шкурки и полторы части воды) и варят в котлах с паровой рубашкой при температуре 90—95° С в течение 6— 8 ч до полного размягчения шкурки. Допускается варка шкурки в пароварочных камерах.

Сваренную шкурку в горячем состоянии пропускают через волчок с отверстиями решетки диаметром 2—3 мм, измельчают на машинах тонкого измельчения с добавлением бульона от варки шкурки в количестве 50% от массы шкурки, раскладывают в тазики и помещают в камеру с температурой 2—4° С на 10—24 ч.

Второй способ — чистую обезжиренную свиную шкурку варят в течение 3 ч в воде (в соотношении: одна часть шкурки и полторы части воды) в котле с паровой рубашкой при периодическом перемешивании, затем измельчают на волчке с отверстиями решетки диаметром 2—3 мм и вновь варят в течение 2,5—3 ч с добавлением 50% бульона от первой варки.

Горячую массу пропускают через машины тонкого измельчения, раскладывают в тазики и направляют в камеру с температурой 2—4° С на 10—24 ч.

Перед употреблением охлажденную массу, полученную первым и вторым способом, вновь измельчают на волчке с отверстиями решетки диаметром 2—3 мм.

Эмульсия на основе свиной шкурки

1. Эмульсия с высокой влагосвязывающей способностью.

Свинную шкурку варят в воде, охлаждают, измельчают на волчке, посте чего гомогенизируют на куттере, добавляя 50°/о к массе сырья воды и 3% соевого изолята.

Полученную массу вводят в рецептуры сосисок и вареных колбас в количестве 5-7 %.

2. Эмульсия с высокими эластично-пластическими свойствами.

Свиную шкурку (33%) варят в воде, охлаждают, измельчают на волчке, после чего гомогенизируют на куттере, добавляя 33 % воды и 30% свиного шпика (жирной свинины) и 4% соевого изолята.

Полученную массу вводят в рецептуры сосисок, вареных колбас, ливерных колбас, паштетов.

Комплексное использование соевого изолята, имеющего высокую эмульгирующую и водосзязывающую способность, со свиной шкуркой либо другими видами низкофункционального коллагенсодержащего сырья дает возможность существенно улучшить свойства мясных эмульсий, обогатить аминокислотный состав белкового компонента, расширить технологические возможности использования побочного белкового сырья, обеспечить высокую экономическую результативность работы предприятияиями решетки диаметром 2—3 мм.

Колбаса вареная «Докторская» по ГОСТу в условиях квартиры.

Колбаса вареная «Докторская» по ГОСТу в условиях квартиры.

Колбаса вареная «Докторская» ГОСТ 23670-79

Все ниже написанное мое ИМХО и не в кой мере не претендует на истину 🙂

Сегодня хочу показать как легко сделать дома докторскую колбасу по госту, ну почти по госту, от себя не много состав специй расширил. Под свой вкус 🙂 что и вам рекомендую. Так же отличается, в некоторых деталях, процесс варки, процесс адаптирован под условия обычной квартиры и не требует ни какой «экзотики производственной». Качество продукта не снижается.

Давайте для начала посмотрим что говорят госты про состав «Докторской».

Говорят они следующие:

«Микояновские» инструкции 1938 года тут не рассматриваю, я про альбом «Колбасы и мясокопчености пищепромиздат – 1938 Ленинград». ГОСТ 49го года на основании его сделали. Если надо, то могу или выложить или проще, если есть интерес, в инете найдете.

ГОСТ 1949 г. Колбаса варёная «Докторская» (в % на 100 кг несолёного сырья):

Мясо говядина — 15

Мясо свинина нежирная — 60

Мясо свинина жирная — 25

Соль — 2,5

Сахар — 0,1

Селитра или Нитрит натрия — 0,03

Мускатный орех или Кардамон молотые — 0,03

ГОСТ 1979 г. Колбаса варёная «Докторская» (в % на 100 кг несолёного сырья):

Мясо говядина — 25

Мясо свинина полужирная — 70

Яйцо — 3

Соль — 2,09

Сахар — 0,2

Нитрит натрия — 0,0071

Мускатный орех или Кардамон молотые — 0,05

Молоко — 2

Далее, современные не привожу, смысла нет.

Я буду изготовлять по ГОСТ 79 года, ибо 49 года реально «Докторская», потому что её разрешали есть людям с заболеваниями ЖКТ из-за отсутствия в рецептуре раздражающих специй, молока и яиц. Но мы пока не на столько больны 🙂

Вот с чего начиналась «Докторская», а может и еще с чего 🙂

Так, с гостом определились, делаем по 79 году, и от себя чуток добавим.

Рассчитываем что нам надо, все ниже стоящие приведено на 1 килограмм фарша, точнее колбасной эмульсии, так называется фарш для вареных колбас.

Дано по госту — ГОСТ 23670-79 г. Колбаса варёная «Докторская» (в % на 100 кг несолёного сырья):

Мясо говядина — 25

Мясо свинина полужирная — 70

Яйцо — 3

Соль — 2,09

Сахар — 0,2

Нитрит натрия — 0,0071

Мускатный орех или Кардамон молотые — 0,05

Молоко — 2

Пересчитываем на 1 килограмм.

Состав на 1 кг сырья:

Мясо говядина – 250 гр.

Мясо свинина полужирная – 700 гр.

Яйцо – 30 гр.

Соль нитритная – 20 гр.

Сахар – 2 гр.

Мускатный орех — 0,5 гр.

Молоко сухое – 20 гр.

Добавки от меня:

Смесь «ГОСТ ФС Русская Мускат» 6.5 гр. (состав — фосфаты, экстракты перец белый, перец черный, мускатный орех)

Аскорбиновая кислота 0.5 гр.

Перец душистый 2 гр.

Чеснок сушеный 3 гр. или свежий 2 зуб.

Вода 130 гр.

Вот и все.

У кого нет смеси «ГОСТ ФС Русская Мускат» — берете пачку разрыхлителя для теста, там те же фосфаты (состав почитайте) и чуток добавьте перчиков и муската. Специй не много. Не переборщите. Для въедливых — Фосфаты нужны, архи нужны, они от отека и температурных косяков вас спасут, ну в пределах разумного конечно! Кто захочет сказать что отрава сее и т.д. не говорите этого. Вы фосфаты в выпечке и овощах вообще тоннами едите и они не вредны в нужных количествах. В данной колбасе, в пересчете на массу, фосфатов меньше чем в одном огурце дачном, выращенном с любовью на грядке удобренной навозом. 🙂

Про мясо. Говядину берем постную. А вот свинину, полужирную, купить затруднительно у меня. По сему ее сами делаем.

Смотрим что это значит в цифрах:

Свинину разбирают на три сорта в зависимости от содержания в ней жира: нежирная, полужирная и жирная.

Нежирная свинина состоит из мышечной ткани без включений соединительной ткани и жира, для изготовления вареных колбас

Допускается содержание не более 10% межмышечного жира.

Полужирная свинина состоит из мышечной ткани, содержащей не менее 30% и не более 50% межмышечного жира.

Жирная свинина включает в себя мышечную ткань, содержащую не менее 50% межмышечного жира.

Нежирную и полужирную свинину вырезают из окороков. лопаточных и поясничных частей, жирную — из пашины, реберной и других частей.

Полужирную и жирную свинину можно получить, добавляя определенные количества жировой ткани к нежирной свинине.

Покупаем нежирную свинину, и добавляем к ней жирка. Я считал что кусок свинины у меня имел 10% жирности и добил жирком до 35%

Так, вроде все описал, ни чего не забил.

Аскорбиновую кислоту покупаем в виде порошка в аптеке. Разрыхлитель для теста, если нет фосфатов, в магазине.

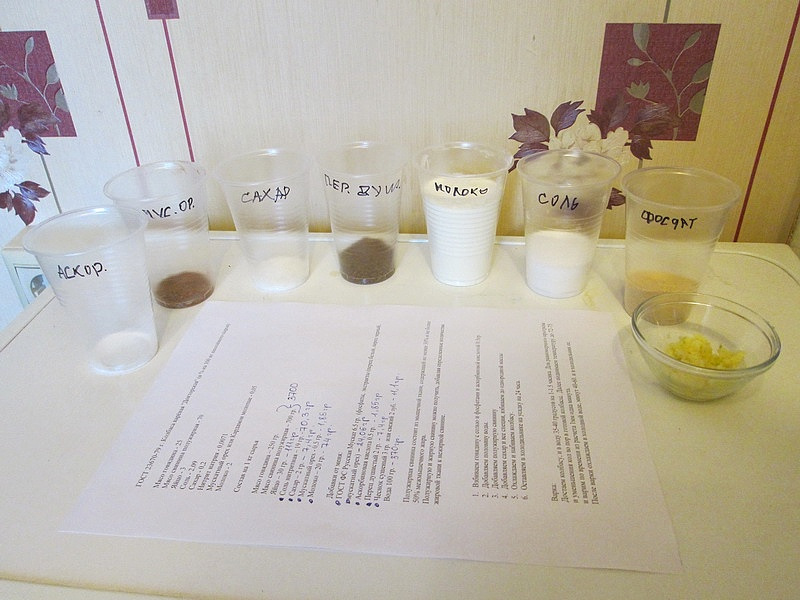

Вот они.

Приступим непосредственно к процессу изготовления колбасы.

Покупаем мясо, режем его на кусочки, рассчитываем кол-во жира к свинине, процентное соотношение говядина – свинина, взвешиваем, и отправляем в холодильник. Настоятельно рекомендую все пропорции и вес на бумажке писать, что б не сбиться.

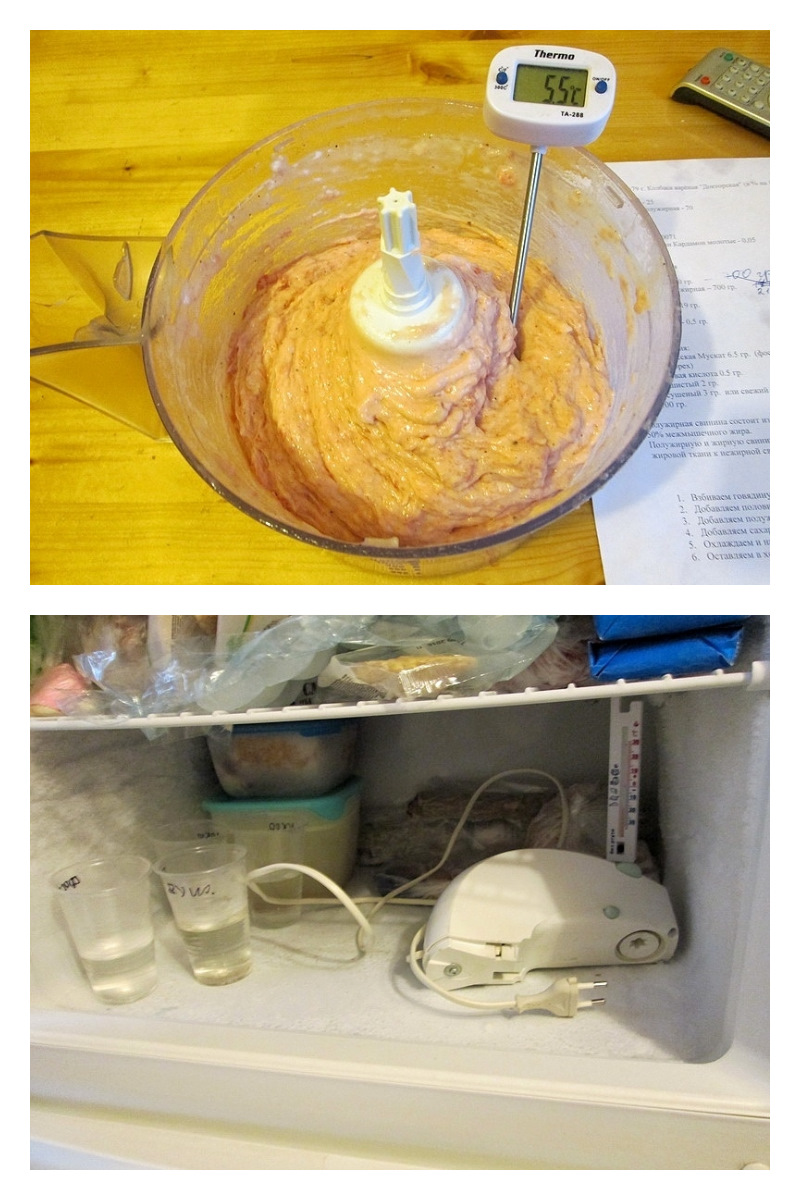

Вот порезанное мясо в морозилке. Нам надо охладить мясо, подморозить чуток. Из за того, что как только начнем изготовление, температура фарша – эмульсии в течении всего процесса не должна быть выше 10-12 градусов! Это Очень важно!

Пока мясо подмораживается, отвешиваем все специи и компоненты согласно весу мяса.

На фото не хватает воды и яйца, забыл выставить 🙂

Мясо подморозилось, приступим к созданию фарша. Пропускаем через мясорубку на мелкой решетке. У меня самая мелкая 3мм., но можно и на стандартной. Обязательно контролируем температуру, если подходит к «потолку», то в морозилку на 15-20 мин.

Свининка с жирком пошла…

Убираем в морозилку, что б не грелось. Так же в морозилке охлаждаем воду.

Колбасную эмульсию буду изготавливать в бытовом блендере, ибо вариантов нет 🙂

В блендер за раз все не поместится, по сему, зная объем и кол-во мяса, я разделил все на 6 частей, на 6 прогонов. И мясо разделил и специи и воду 🙂 Все сухие составляющие смешал в одном стакане и на 6 кучек разделил.

Делаем колбасную эмульсию по следующему алгоритму:

1. Говядину в хлам.

2. Специи и половина воды.

3. Перемешиваем тщательно.

4. Половину свинины добавляем и опять в хлам ее.

5. Остаток свинины и вода и опять в хлам! Полностью! Старательно!

На выходе получаем колбасную эмульсию, складываем ее в тазик и еще 5 раз повторяем сее. Тазик храним в холодильнике, а не на столе, что б не нагревался.

Вот такая колбасная эмульсия на вид. Не забываем отслеживать температуру.

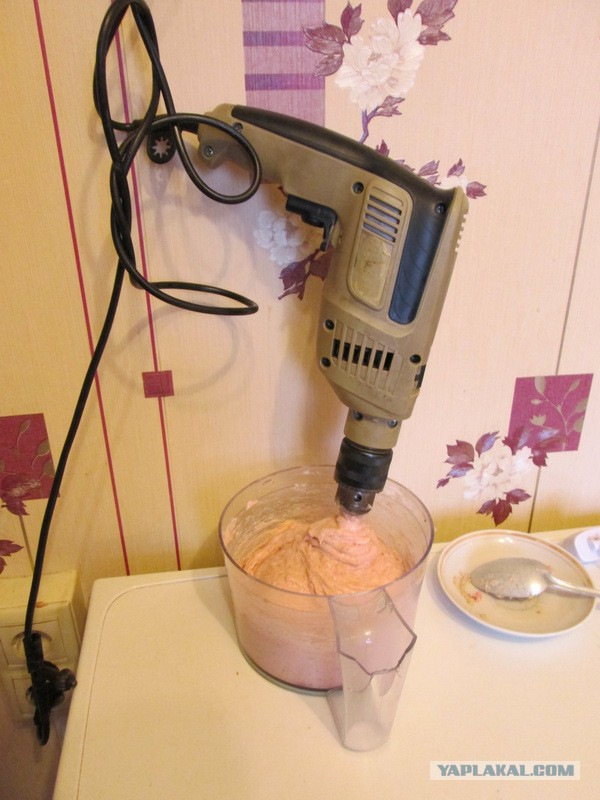

Мой бытовой блендер при такой нагрузке перегревается и срабатывает термозащита, что б ее скинуть кладем в морозилку на 20 мин. Так как у меня 6 замесов фарша до состоянии эмульсии и я приуныл, прикинув время на охлаждение, лишний часик — полтора набегал. Пока моторчик блендера отдыхал в морозилке, я его там всегда охлаждаю после сработки термозащиты, я придумал другой моторчик для блендера, чем с вами и делюсь

Вот страдалец на отдыхе.

А вот новый моторчик для блендера — Зверь! Эмульсию отлично сделал из мяса! В следующий раз сразу сей моторчик подсоединю Реально очень удобно хоть и выглядит как то не так на фото

И опять про температуру, контролируйте, это важно.

Перекладываем последнюю порцию колбасной эмульсии в тазик, перемешиваем финально миксером с тестовыми насадками и все. Колбасная эмульсия готова.

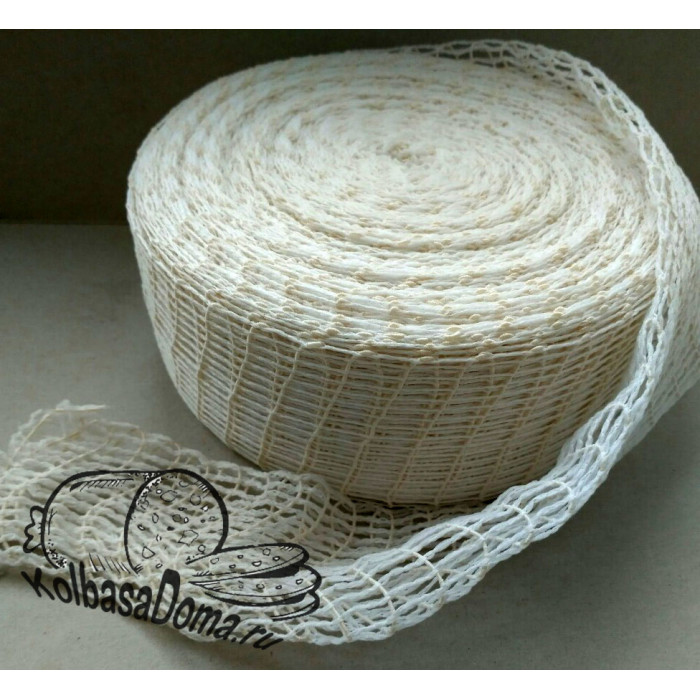

Приступим к набивке. Возьмем любую подходящую оболочку, если нет оболочки то делаем ее из пищевой пленки. У меня коллагеновая 45мм. По инструкции ее надо замочить на 15 минут в воде при температуре 37-40 градусов.

Замачиваю.

И набиваю, конкретно сам процесс набивки не отснял, руки все грязные были, но он и так понятен. На мясорубку одеваем колбасную насадку, на насадку оболочку, завязываем узелок и понеслась 🙂 Набивать надо плотно плотно. Длину батонов рассчитывайте под емкость в которой потом варить будете 🙂

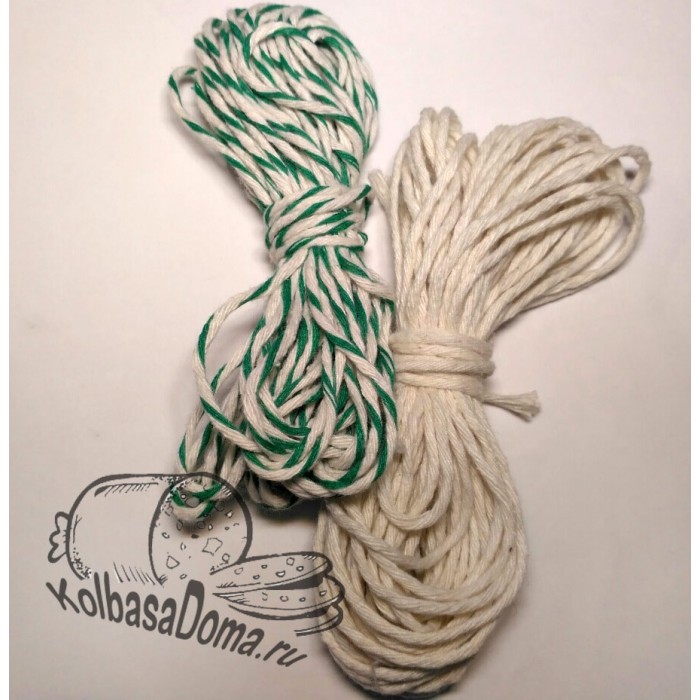

Теперь надо батонам сделать поперечную вязку, это не для красоты, а для дополнительного уплотнения батона.

Ну вот и все, первый этап закончен. Набитые батоны отправляем в холодильник (не в морозилку!) на 24 часа для усадки.

Ну вот, прошли сутки, у меня чуть меньше, часов 20. Приступим к термообработке нашей колбасы.

Для начала измерим размер батона, диаметр. Так как время варки будет зависеть от диаметра, а именно – 1мм – 1мин.

Берем подходящую емкость, кастрюлю в моем случае, на дно кладем решетку, что б батоны не касались дна и укладываем батоны.

Заливаем холодной водой. С верху чем ни буть притапливаем, батоны должны быть под водой, а не плавать.

Начинаем «варить», варка будет состоять из двух этапов.

Первый этап 1.5 часа при температуре 40 градусов, для равномерного прогрева и выравнивания температуры в батоне. Так же этот этап нужен для структуры колбасы.

Температуру поддерживаем 37-40. Скучно. Но что делать 🙂

И наконец завершающий этап варки. Медленно поднимаем температуру до температуры варки. А варится она при температуре 72-74 градуса. Я варю при 73.

Время варки зависит от толщины батона, от его диаметра. 1мм-1мин. У меня батон имеет диаметр 48 миллиметров, соответственно я варил 48 минут. Время варки засекаем когда температуре поднимется до 73 градусов.

По прошествии 48 минут варка закончена.

Теперь колбасу надо быстро охладить, для этого ставим емкость с колбасой под ледяную проточную воду на 50-60 минут. Сей этап нужен для того что б остановить процесс варки и увеличить срок хранения продукта (быстро проскакиваем оптимальную температуру внутри батона для развития бактерий).

Охлажденную колбасу осушаем на полотенце.

Ну вот, колбаса готова. Теперь надо ее разрезать. Посмотреть на структуру и обязательно попробовать! 🙂

Вот структура на срезе. Сори за качество фото, пытался сделать макросъемку, вышло не очень, но структура четко видна. Структура хорошая, даже отличная для домашней колбасы.

На вкус тоже отлично вышло. Получилось именно ОНА, вареная «докторская». Объедение в общем 🙂

Ну вот и все, всем приятного аппетита!