чем растворить карбамидную смолу

Чем растворить карбамидную смолу

Статьи

Как безопасно приобрести недвижимость

Работы, требующие допуска СРО

Допуск СРО Екатеринбург для осуществления законной деятельности должны в обязательном порядке получить все

**Основные приоритеты выбора керамоблоков

По составу они напоминают стандартный кирпич, но при этом обладают рядом отличий и приоритетных преимуществ.

Опрос

Водные растворы карбамидной смолы

Карбамидная смола, выпускаемая, в частности, Кусковским заводом, представляет собой сиропообразную жидкость 45- 50%-ной концентрации с удельным весом 1,15-1,20 и вязкостью от 40 до 60.

Для закрепления грунта обычно используют ее 20-25%-ный раствор, разбавляя заводской продукт вдвое. Применение смолы меньшей концентрации ухудшает качество закрепления, а при снижении концентрации до 13% упрочнение почти не достигается. Если подлежащий закреплению грунт имеет кислую реакцию, количество отвердителя следует уменьшить.

Исходя из сказанного, можно сделать вывод о том, что карбамидные смолы имеют ограниченный срок хранения. Поэтому их следует приготовлять небольшими порциями, а время между их нанесением на сваи и окончанием погружения последних уменьшить. Например, при изготовлении фанеры срок между нанесением смолы и началом прессования для каждого ее вида лежит в пределах от 20 до 60 мин.

Транспортирование смолы в жидком состоянии в цистернах, особенно на большие расстояния, неудобно и дорого. Поэтому более выгодным представляется использование сухих порошкообразных карбамидных смол (они белого цвета, имеют величину частиц 10-30 мк и объемный вес 400-500 кг/л3). При герметичной упаковке порошки карбамидных смол сохраняют свои свойства в течение многих лет. Растворение порошков производится на месте работ.

Отвердителями смол при низких температурах являются органические кислоты (щавелевая) и неорганические (соляная, фосфорная и др.), некоторые соли (хлористый-аммоний) и щелочные катализаторы (аммиак, пиридин).

Форум химиков

Как экономить Карбамидоформальдегидную смолу?

Как экономить Карбамидоформальдегидную смолу?

Сообщение Lesorub » Чт ноя 08, 2012 11:03 pm

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Wolf1 » Пт ноя 09, 2012 7:35 am

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Smol » Пт ноя 09, 2012 7:50 am

Cмола типа КФ-МТ-15 стоит на заводах порядка 20 руб/кг, это для Вас дорого? Почем Вы хотели бы ее покупать?

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Wolf1 » Пт ноя 09, 2012 8:10 am

Технологию навряд ли придется перестраивать (возможно измениться соотношение, смолы может пойти как меньше так и больше). А по технологической цепочке все останется.

Но санитарные условия заметно ухудшаться.

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Lesorub » Пт ноя 09, 2012 12:12 pm

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Wolf1 » Пт ноя 09, 2012 2:13 pm

Мы использовали гранулированный пек.

Но есть и каменноугольная смола. Однако, я не знаю как это пойдет по вашей технологии. Пек очень инертная система при нагреве и остывании она практически не меняет своих свойств. У нас расплав в баках стоял неделями и ничего не происходило.

На сколько я знаю, в случае вашей смолы при длительном нагреве будет увеличиваться температура размягчения (это типично для канифоли и фенолформальдегидных смол).

В случае каменноугольной смолы, боюсь что у вас получиться нетвердеющее тесто (но могу ошибаться).

Я работал с пеком, битум вызывал прилипание к пресс-форме, хотя он несравнимо чище пека.

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Lesorub » Пт ноя 09, 2012 2:39 pm

Попытаюсь найти пек и запустить с ним прессование.

Прессование идёт 20минут под давлением и температурой 230С градусов. После чего брусок выходит постепенно из пресса, готов к обработке и любым дальнейшим действиям.

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение serg1 » Пт ноя 09, 2012 6:33 pm

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Lesorub » Пт ноя 09, 2012 9:26 pm

Re: Как экономить Карбамидоформальдегидную смолу?

Сообщение Smol » Пт ноя 09, 2012 10:40 pm

§ 13. Приготовление связующих на мочевино-формальдегидных смолах

При использовании смол с низкой концентрацией (50-55%) от- вердитель добавляют в смолу в сухом виде при условии хорошего перемешивания, обеспечивающего полное растворение кристаллического отвердителя в смоле. При использовании же смол с концентрацией свыше 55% хлористый аммоний (отвердитель) чаще всего применяют в виде 10- или 20%-ного водного раствора.

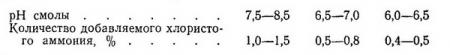

От правильной дозировки (соотношения) отвердителя и смолы зависят предолжительность процесса склеивания и прочность склеивания. Количество же добавляемого отвердителя в свою очередь зависит от марки смолы и срока ее хранения после изготовления. Однако во всех случаях готовая смола с более высокой концентрацией водородных ионов pH требует большого количества отвердителя. Недостаточное или излишнее количество отвердителя ухудшает условия склеивания и, естественно, снижает прочность склеивания. В зависимости от pH готовой смолы количество добавляемого хлористого аммония может изменяться в следующих пределах (по данным Р. 3. Темкиной):

pH смолы 7,5-8,5 6,5-7,0 6,0-6,5

Количество добавляемого хлористого аммония, % 1,0-1,5 0,5-0,8 0,4-0,5

В производственных условиях для каждой партии смолы определяют оптимальное количество отвердителя по специальной методике.

При производстве древесностружечных плит применение в качестве отвердителя хлористого аммония в чистом виде иногда весьма затруднительно, так как после смешивания смолы с отвердителем жизнеспособность связующего получается недостаточная, что приводит к быстрому повышению вязкости, а иногда и к преждевременному отверждению связующего, особенно в летнее время. При возможной остановке цеха на длительное время (более 3 ч) приготовленные связующие и осмоленные древесные частицы становятся непригодными для использования. Поэтому отвердитель на основе одного хлористого аммония можно использовать только при работе цеха без остановок.

Применение в качестве отвердителя одного хлористого аммония особенно вредно для связующего, предназначенного для наружных слоев, так как при длительной загрузке пакетов в пресс и медленном смыкании плит пресса в поверхностных слоях может произойти преждевременное отверждение связующего, что также ведет к снижению качества плит.

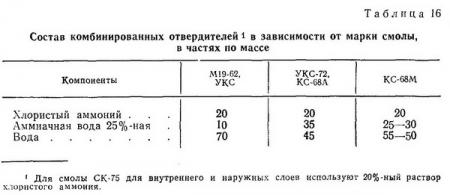

Поэтому в производстве древесностружечных плит в качестве отвердителя для наружных слоев широко используют так называемые комбинированные отвердители, в состав которых кроме хлористого аммония входит аммиачная вода. Аммиачную воду вводят в небольшом количестве с целью повышения величин pH, в результате чего замедляется увеличение вязкости и отверждение связующего при обычной цеховой температуре.

Состав комбинированного отвердителя зависит от марки применяемой смолы (таб. 16).

Состав комбинированных отвердителей в зависимости от марки смолы,

1 Для смолы СК-75 для внутреннего и наружных слоев используют 20%-ный раствор хлористого аммония.

В клееприготовительных отделениях цехов древесностружечных плит подготовляют исходные компоненты для изготовления связующего. Технологический процесс приготовления связующего включает три основные операции: приготовление отвердителя, приготовление раствора смолы, смешивание растворов смолы и отвердителя.

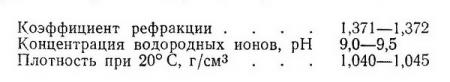

Отвердитель готовят следующим образом. В горячую воду (50-60° С) загружают отвешенное количество хлористого аммония и перемешивают в течение 40-60 мин для растворения твердых веществ. После их полного растворения добавляют аммиачную воду (нашатырь) 25%-ной концентрации. Полученную смесь перемешивают в течение 10-15 мин, после этого отвердитель готов к употреблению. После приготовления комбинированные отвердители должны удовлетворять следующим требованиям:

Для внутреннего слоя трехслойных плит и установок экструзионного прессования требуются связующие, обладающие высокой скоростью отверждения (при IOO 0 C скорость отверждения 50-60 с). Такие связующие получаются при добавлении в смолу отвердителя в виде 20%-ного раствора хлористого аммония. Только в летний период времени, когда температура в цехе поднимается до 30° С и выше, в смолу рекомендуется вводить небольшое количество (0,5-1% от массы смолы) аммиачной воды, чтобы повысить рабочую жизнеспособность связующего.

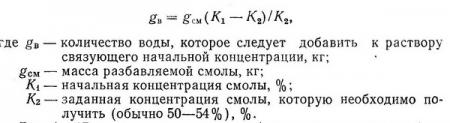

Для качественного распыления связующего необходимо, чтобы его вязкость составляла 18-20 с по вискозиметру ВЗ-4. Чтобы снизить вязкость связующего, используют два способа: разбавляют водой до получения концентрации смолы 50-54% или подогревают высококонцентрированные смолы. В настоящее время первый способ используют чаще. Этот способ состоит в следующем. В емкость для смолы при работающем смесителе постепенно добавляют расчетное количество воды с температурой 18-20° С. Концентрацию полученной смолы контролируют по коэффициенту рефракции. Количество добавляемой воды зависит от концентрации исходной смолы и его вычисляют по формуле

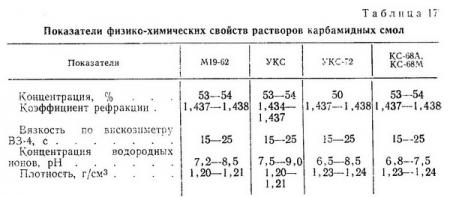

В табл. 17 приведены показатели физико-химических свойств растворов смол, применяемых для производства древесностружечных плит плоского прессования на отечественном оборудовании.

Показатели физико-химических свойств растворов карбамидных смол

В производстве древесностружечных плит экструзионным способом, для которого требуется более высокая скорость отверждения связующего, приготовляют растворы смол концентрацией 55-60%.

Для внутреннего слоя плит всех марок указанных выше смол в качестве отвердителя используют 20%-ный раствор хлористого аммония, который добавляют в количестве 5-6 мае. ч (или % ) на 100 мае. ч рабочего раствора смолы.

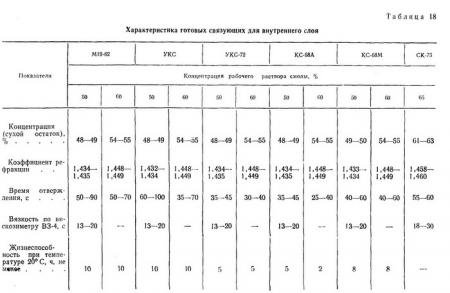

Характеристика готовых связующих для наружных слоев

Получение карбамидной смолы в домашних условиях

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак. Сегодня я вам расскажу как происходит получение карбамидоформальдегидной смолы в условиях небольшого производства или даже дома. Да, да, да, вы не ослышались, клей можно варить даже дома. Сегодня на дворе 21 век и большинство производств становятся все менее и менее компактными, не отстает и изготовление карбамидного клея.

Что нам понадобиться

Оборудование

Из оборудования нам понадобиться:

Лабораторное оборудование

Тут тоже не столь большие требования, вам понадобится:

Химические реактивы

Из реактивов нам понадобиться:

Процесс приготовления

Данный процесс состоит из череды операций и контроля следующих параметров:

Сразу хочу сказать, сложного тут ничего нет и справится даже ребенок! Сам процесс будет зависеть от мощности прогреваемого устройства и котла и объема. К примеру прогреть одну флягу смолы гораздо проще чем прогревать пяти кубовую емкость. Поэтому реакция во фляге может пройти за 6 часов, а в емкости понадобится 11 часов.

Мои услуги

Как я уже писал в этой статье, могу помочь с организацией собственного производства смолы. Помогу сделать своими силами или заказать реактор, или как в народе его называют — бочку. Расскажу и дам письменную инструкцию как сварить самому эту смолу чуть ли «не дома на печке». Помогу и расскажу во всем что касается этой технологии. Свои знания и опыт я описал в книге.

Удачи и до новых встреч, с вами был Андрей Ноак!

Что такое карбамидные смолы и где они используются

Здравствуйте, уважаемые читатели и подписчики Блога Андрея Ноака. Недавно я попал в цех по производству мебели, где для склеивания деталей используют средства на основе карбамидных смол. Я задумался, а безопасна ли такая мебель для человека?

Карбамидные смолы – что это? Это одни из самых доступных синтетических материалов, широко используемые в различных видах промышленности и строительстве. Представляют собой ряд продуктов, получаемых в ходе конденсации формальдегида с карбамидом (мочевиной) и различными добавками модификаторами, от которых зависят конечные свойства получаемого промышленного материала.

Введение

Карбамидные смолы отличаются высокой скоростью отвержения и устойчивой адгезивностью покрытия. Образуют бесцветный клеевой шов, что позволяет их применять в огромном спектре промышленной продукции.

Широко используются в качестве связывающего вещества в производстве клеев, слоистых пластиков и аминопластов.

По своим техническим характеристикам они уступают прочности и водостойкости эпоксидным и полиэфирным материалам, зато превосходят их по своей доступности и низкой себестоимости в несколько раз.

Как и все остальные продукты карбамидной группы, карбамидо-формальдегидные смолы обладают высокой степенью гидролиза, а потому не применяются для наружной эксплуатации в условиях повышенной влажности. Несмотря на то, что сейчас существует большой выбор карбамидных материалов с повышенной водоустойчивостью, испытания, проводимые во Франции и Швеции, показали, что даже их не рекомендуется использовать для длительно наружного использования.

Для увеличения водостойкости, безопасности и связывающих характеристик во время конденсации используют различные модификаторы:

Сколько стоит технология изготовления клея

Но как правило все кто хочет ее изготавливать сталкиваются с большой проблемой — разработкой рецепта. Средняя стоимость разработки рецептуры может доходить до 300 тысяч рублей.

Кроме этого необходимо будет купить оборудование, в общем достаточно большие вложения если подходить к вопросу с одной стороны.

А вот с другой стороны, я предлагаю вам приобрести интересную книжечку, автором которой я являюсь. Это очень интересная книга в которой я простым языком рассказываю что и куда нужно засыпать, какое оборудование нужно для изготовления смолы собственными силами. Стоимость оборудования будет всего несколько десятков тысяч, а изготовление собственной смолы позволит сэкономить до 6 рублей за килограмм.

В общем это отличное решение для малого бизнеса, хотя ко мне обращаются и не только с малого но и с среднего и большого бизнеса для покупки рецептуры. Более подробно о получении технологии можно узнать в разделе «КНИГИ».

Технология производства

Данные смолы относятся к поликонденсационным полимерам, технология их изготовления делится на 3 стадии. В первой стадии соединяют формальдегид с мочевиной, с образованием смеси диметиломочевины или продуктов ее смешения.

Во время второй стадии полученную смесь конденсируют или сушат с наполнителем в слабокислой среде. На финальной третьей стадии добиваются отвержения материала с помощью давления и нагрева. В масштабах промышленного производства получают водный раствор или эмульсию, добавляют наполнитель и удаляют лишнюю влагу в процессе сушки.

Все клеи на основе карбамида, из-за особенностей конденсации, обладают низкой водостойкостью, нуждаясь в добавлении различных наполнителей и модификаторов. В качестве наполнителей, в зависимости от назначения конечного продукта, используют из органических — целлюлозу, из неорганических — асбест и слюду.

Для получения водного раствора карбамидной смолы (например, в производстве промышленных лаков) конденсацию поочередно проводят в щелочной и кислой среде с бутанолом, для последующего разделения водного раствора смолы и удаления излишков жидкости.

Расходомеры электромагнитные, для измерения объемов подаваемой смолы. Самое современное оборудование на данный момент.

Наибольшую сложность представляет производство литых покрывающих полимеров. Используются различные модификаторы, чтобы максимально снизить последующее растрескивание покрытия во время дальнейшей эксплуатации.

Токсичность и вредность карбамидных смол

Для оценивания экологической безопасности промышленных полимеров руководствуются рядом требований:

Эти клеи еще иногда называют формалиновыми, за счет того, что при их эксплуатации выделяется формальдегид.

Формальдегид – бесцветный газ с неприятным запахом, у которого высокая токсичность. Он чрезвычайно вреден и опасен для вдыхания. Оказывает раздражающее действие на центральную нервную систему, может вызывать головные боли и раздражать слизистые и дыхательные пути. При длительном вдыхании является канцерогеном.

Карбамидоформальдегидные смолы широко используются для склеивания древесины и деталей мебели в деревообрабатывающей промышленности, а оттого они должны отвечать высочайшим требованиям по безопасности для окружающей среды и здоровья человека.

Чистые «формалиновые» соединения, выделяющие вредный формальдегид во время производства и эксплуатации, уже давно отошли в прошлое.

В настоящее время используются различные модификаторы в производстве, позволяющие снизить эмиссию вредных веществ и обезопасить применение связывающих материалов на основе карбамидных смол.

Массовая доля свободного формальдегида не должна превышать 0.18%. Именно такая цифра является самой безопасной для применения в деревообрабатывающей промышленности и последующей обработке жилых помещений.

Современные материалы безопасны для здоровья человека и могут свободно применяться для обработки внутренних помещений.

Меламино-карбамидные смолы

Наибольший интерес в строительстве представляют карбамидные материалы, модифицированные меланином. Добавление меламина способствует растворимости в органических растворителях и высокой совмещаемости с другими типами синтетических смол.

Это позволяет использовать меламиновые смолы в качестве устойчивого и безопасного покрытия, а на их основе выпускаются клеи для склейки древесины, пластмасс и металла. Главное, помнить, что, несмотря на повышенную водоустойчивость меламино-карбамидных смол, их все равно не рекомендуется использовать для наружных работ или помещений с резкими перепадами температуры и влажностью более 80%.

Меламиновые смолы являются самыми безопасными, благодаря чему они широко используются в производстве фанеры для склейки древесины. Добавления меламина во время конденсации формальдегида позволяет «связать» его избыток и тем самым снизить концентрацию свободного формальдегида до безопасного для здоровья человека уровня.

Меламиновые смолы широко применяются связывающим веществом в изготовлении аминопластов, декоративных слоистых пластиков, искусственного мрамора. Используются для пропитывания бумаги, картона и тканей, улучшая водостойкость и несминаемость. Модифицированные варианты также используются в качестве пластификаторов бетона.

Добавка аминокапроновой кислоты

Во время конденсации аминокапроновой кислоты образуется специфический полимер – капрон. Мономер капрона, капролактам, широко используется в промышленности в синтезировании полиамидных волокон, нитей и конструкционных пластмасс для электрических и автомобильных деталей. В меньше степени используется для изготовления полиамидной пленки и других схожих материалов.

Капролактам также используется в производстве полиуретана и, в меньшей степени, синтезирования лизина.

Поэтому можно точно сказать, что карбамидные смолы в современном производстве не угрожает жизни и здоровью человека.

С вами был Андрей Ноак, удачи и до новых встреч! Не забудьте подписаться на обновления моего блога и порекомендуйте почитать статью друзьям в соцсетях.