чем промыть головку двигателя

Приплыли. Часть 17. Чистим ГБЦ и притираем клапана

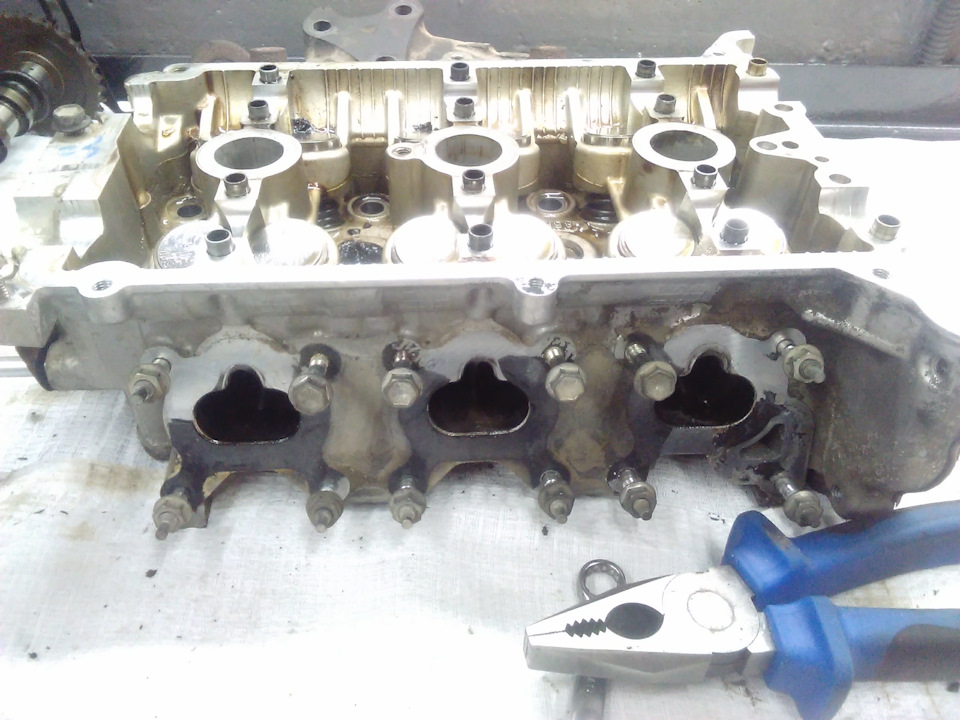

Пришло время заняться головкой блока цилиндров. Напомню, что ГБЦ я снял вместе с впускным и выпускным коллекторами:

Сначала открутил задний патрубок антифриза, а затем уже впускной коллектор:

Прокладку выпускного сохраняю, так как планирую её использовать повторно:

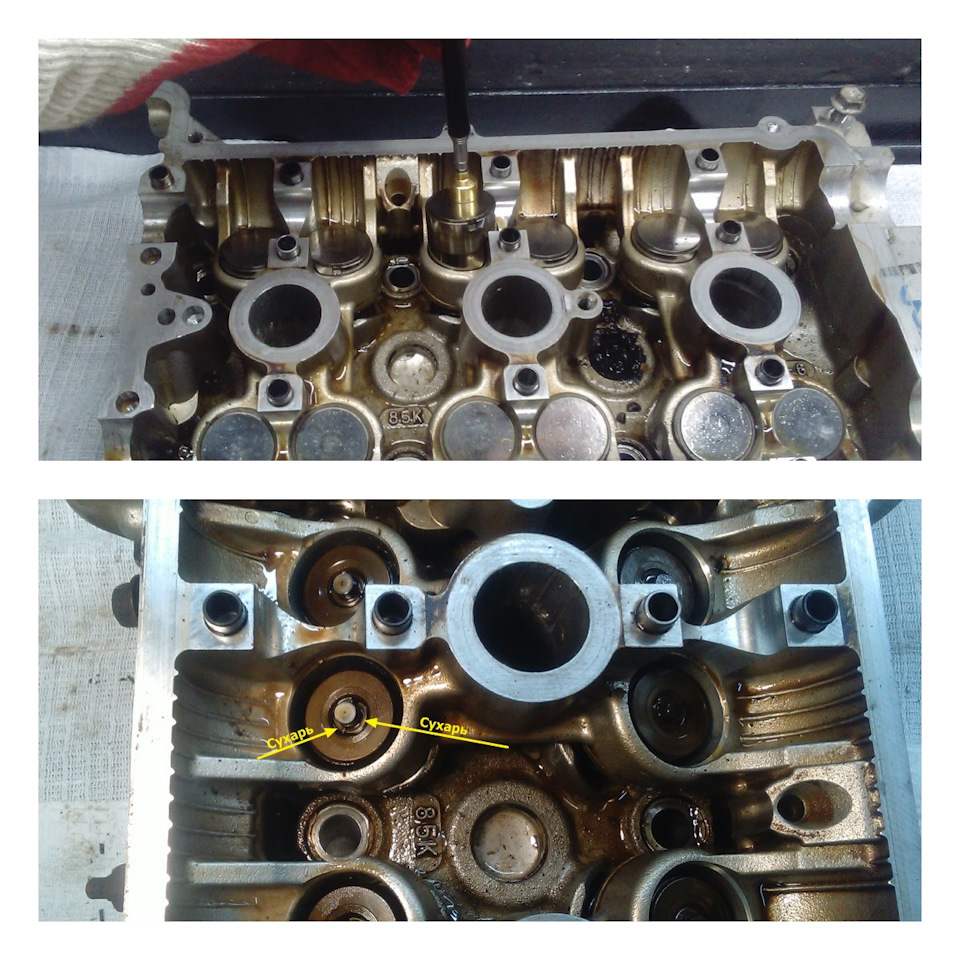

Далее с помощью магнита вытаскиваю толкатели с регулировочными шайбами и затем перехожу к рассухариванию:

Процесс рассухаривания достаточно прост. На маленький удлинитель надеваю свечную головку с магнитом и просто давлю свечной головкой на тарелку пружины. Сухари в момент примагничиваются к свечной головке:

Затем с помощью тонкогубцев достаю маслосъемные колпачки:

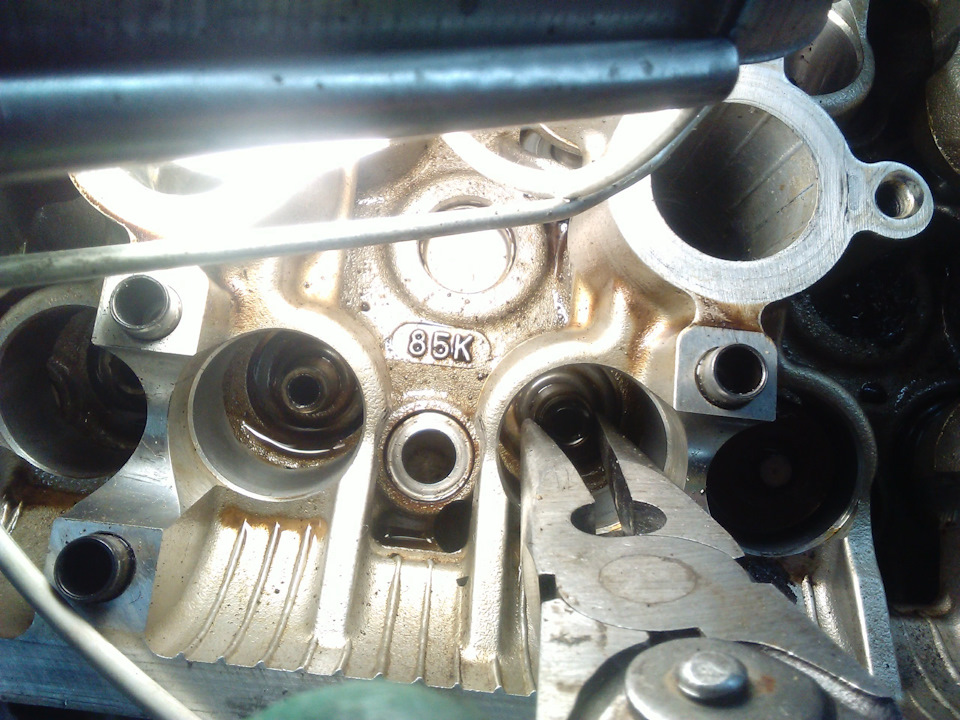

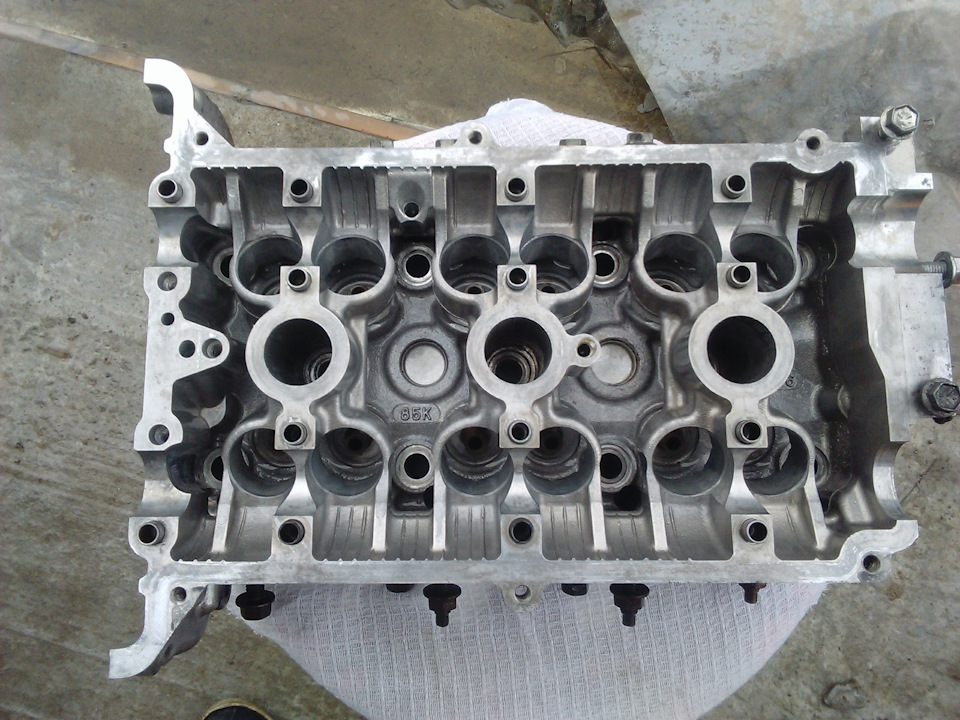

И уже в конце достаю седло пружины и сам клапан. Далее беру головку и иду её отмывать. Отмываю по той же технологии, что и поршни. В итоге головка сияет:

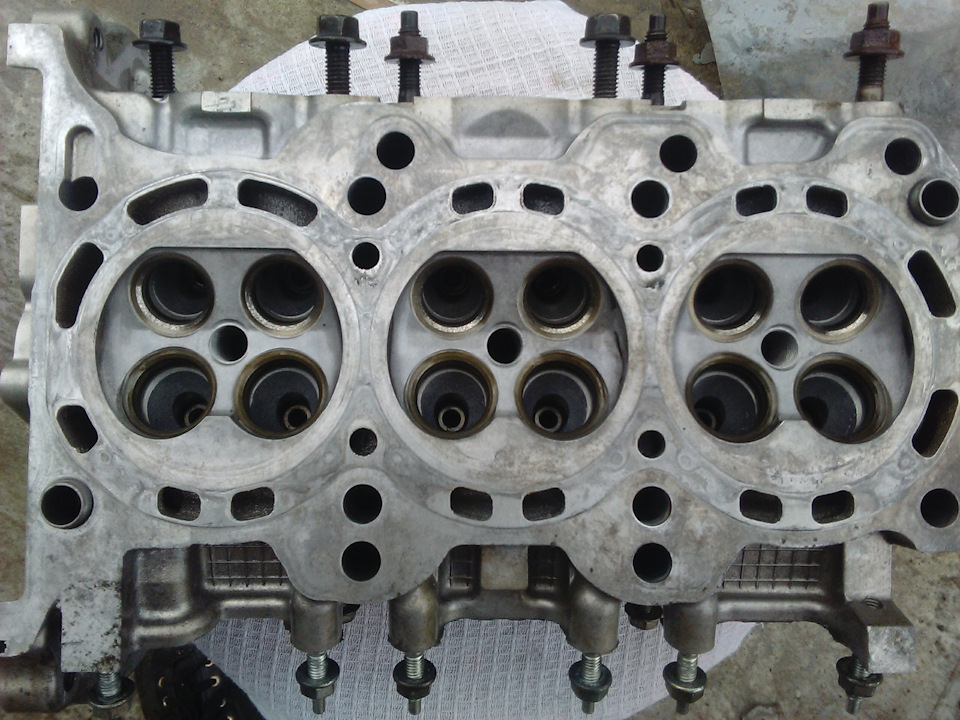

Вид со стороны камеры сгорания:

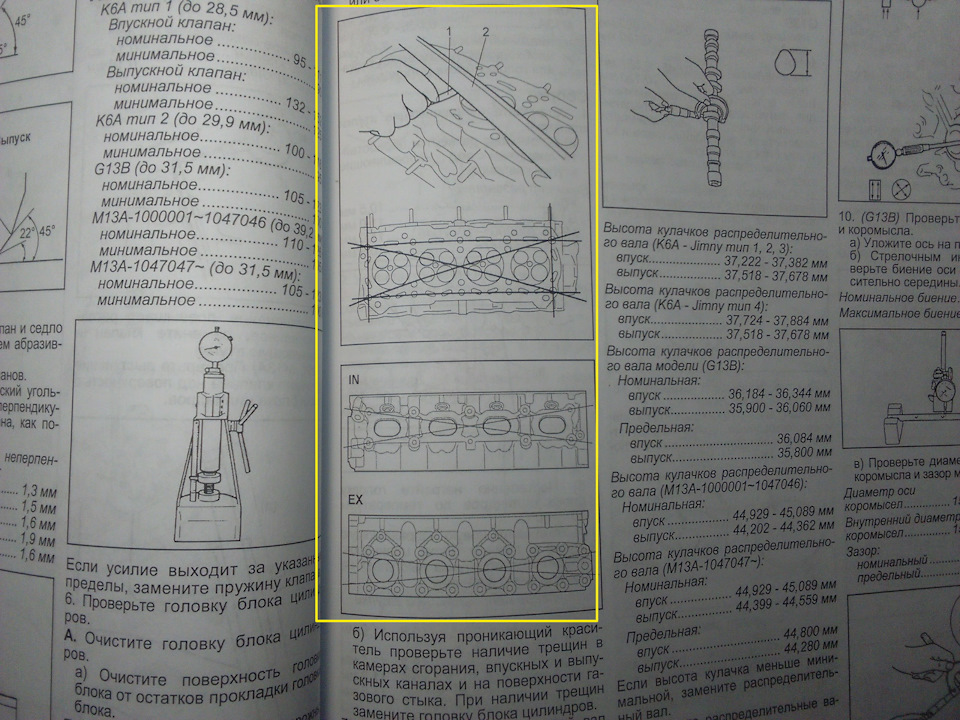

Дальше с помощью обычной линейки (хотя нужно с помощью прецизионной линейки) промеряю ГБЦ. Сначала кладу линейку ребром в районе выпускных клапанов и с помощью щупа 0,03 мм смотрю куда он залезает. Дальше переставляю линейку согласно схемы и повторяю замеры. Если щуп никуда не лезет, значит все хорошо. В ином случае — нужно будет шлифануть ГБЦ. Таким же методом, но только щупом 0.05 мм, обмеряю всю ГБЦ со стороны коллекторов:

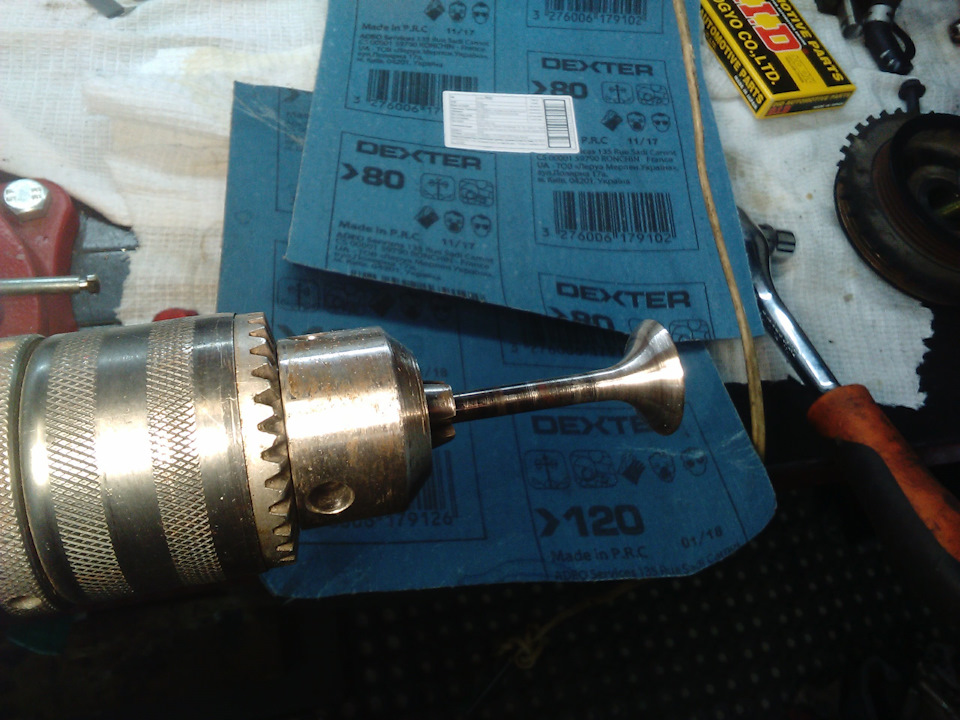

Затем перехожу к чистке клапанов. Для этого зажимаю клапан в дрели и с помощью наждачки P120 счищаю нагар. Здесь стоит отметить, что чистка клапанов наждачкой не самый лучший способ. Лучше взять, например, метчик на М10 или М20 и с помощью его ребер счистить нагар. У метчика сталь очень прочная, нагар должен счищаться хорошо, при этом вы не шлифанете лишнего с клапана:

Почистив клапана, решил их обмерить микрометром (верхние впуск, нижние выпуск):

Значения диаметра стержня клапанов должны быть в следующих диапазонах:

— впускной клапан: 5,465 — 5,480 мм

— выпускной клапан: 5,440 — 5,455 мм

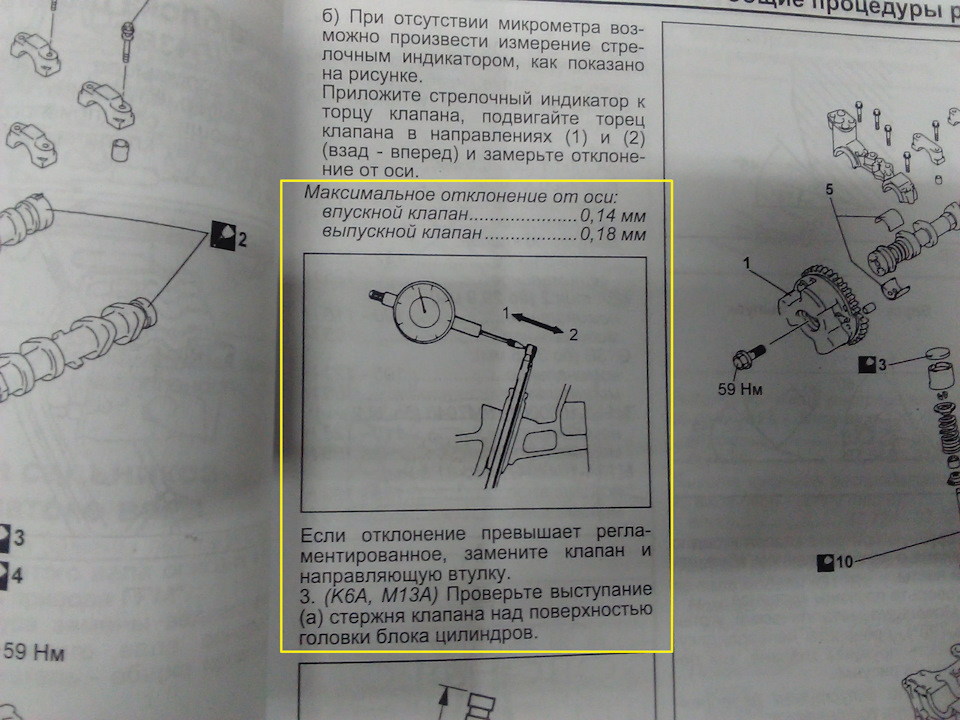

У меня впускные клапана все в допуске, а вот несколько выпускных слегка ушли, но я их менять не стал, так как не обнаружил в них значимого люфта. А люфт можно провреить следующим образом. Вставляем клапан на место. Снизу придерживаете клапан в седле, а с обратной стороны пытаетесь подвигать торец клапана влево и вправо. Дальше определяете люфт. Я определял на глаз, так как люфт 0.18 и 0.10 мне знакомы по регулировке редукторов. В общем, у меня впускные почти не люфтят, а выпускные, если ориентироваться на мой глаз, все люфтят в норме 🙂

Дальше переходим к притирке клапанов. Я использовал крупнозернистую и мелкозернистую пасту. Сначала на рабочую фаску наносил крупнозернистую пасту:

А потом, если на клапане и седле не оставалось больших раковин, наносил мелкозернистую. Притирал клапана с помощью шуруповерта на малых оборотах сначала в одну, а потом в другую сторону, при этом непрерывно постукивая клапаном. Шурик стыковал с клапаном посредством подходящего шланчика. Вообще шуруповертом не рекомендуется притирать. Лучше купить или изготовить приспособу для ручной притирки наподобие той, что показана ниже:

Минус шуруповерта в том, что нужно держать очень маленькие обороты, да и шланг постоянно выскакивает.

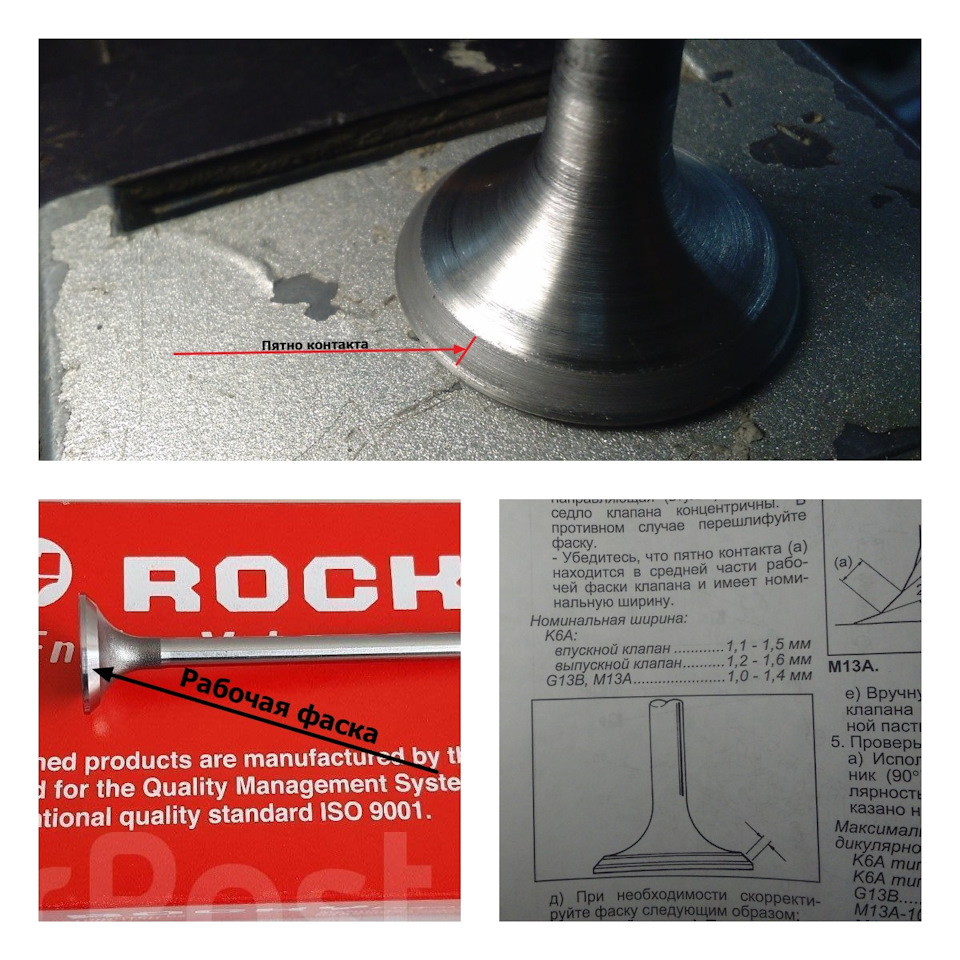

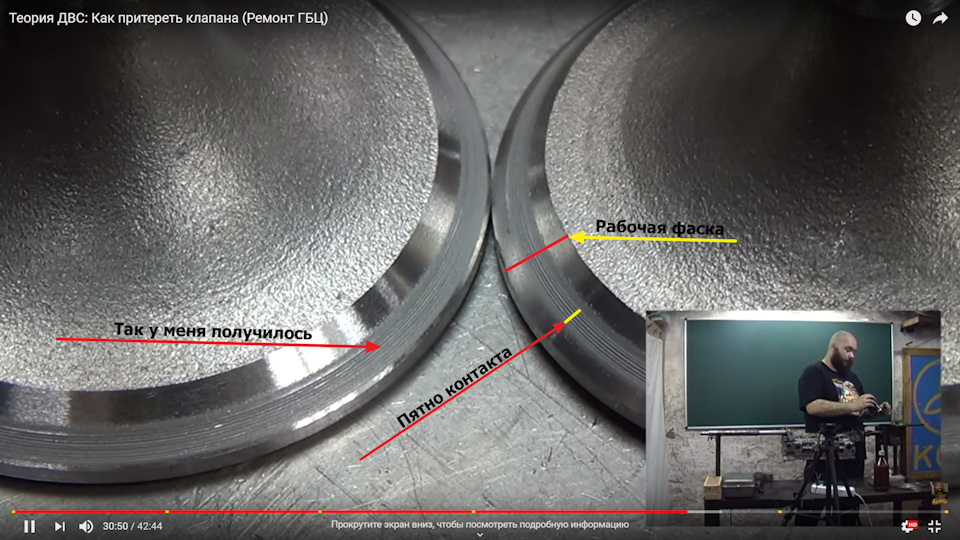

Теперь вернемся к клапанам. У клапана есть так называемая рабочая фаска, которая из себя представляет блестящую полосу на тарелке клапана. Когда клапан у вас новый, то рабочую фаску вы легко увидите. Если же вы клапана используете старые, ранее очищенные, то рабочую фаску вы скорее всего уже не увидите. Смысл притирки клапанов заключается в том, чтобы создать пятно контакта клапана с седлом по середине рабочей фаски и по все окружности. При этом пятно контакта так же должно соответствовать свой толщине. Чтобы лучше вам это понять, вот немного фото:

Как видите, у меня пятно контакта немного больше номинальных значений, и при этом рабочая фаска абсолютно не видна, так как использую старые клапана, почищенные наждачкой. Но такие клапана еще себе походят. Но если вы хотите сделать все прям супер-пупер, то лучше купить новые клапана, затем обязательно прирезать шарошками седла. Для наших седел нужно шарошки 15,60, и 45 градусов. И после этого вы получите на 100% правильный результат. Вот взял кадр из Теории ДВС:

Слева клапан пульно как у меня получилось, потому что седла клапанов не прирезаны. А справа показан клапан, где седло было предварительно прирезано, и где пятно контакта получилось ровно посередине рабочей фаски, как и должно быть. Подытожим. Если у вас есть возможность прирезать седла, то лучше сделайте это — клапан прослужит дольше.

С клапанами вроде бы разобрались. Теперь, что касается седел. Здесь все очень просто. Если есть возможность — седла прирезаем. Если нет, просто добиваемся того, чтобы фаска была по всей окружности седла матовой, без раковин и при этом прослеживались полоски по всей окружности седла.

Здесь стоит отметить, что возможен случай, когда седло имеет прям сильный эллипс, и тогда клапан у вас вряд ли будет прилегать по всей окружности. В этом случае только прирезка седла спасет. В моем случае таких эллипсов нет. Да, седла, конечно, не идеально круглые, но пока этого за глаза.

Ниже я попытался сфотать седло до притирки и во время:

Вот седло почти готово:

Когда все клапана притерты, я их засухарил и стал проливать. Сначала одну сторону, а потом другую. Лил обезжириватель в отверстия впускного и впускного коллектора и смотрел, какие клапана начинают потеть, а какие нет. Те, что потели, притирал повторно. Здесь есть важный нюанс. Перед тем, как проливать клапана, стукните по ним слегка молотком с целью сымитировать его посадку в реале. Я простукивал по клапанам через удлинитель:

В общем-то все написал, что узнал по притиркам клапанов. Если что вспомню, добавлю ниже по тексту.

(442) Лёгкий способ отмыть гбц от нагара масла.

Есть множество способов отмыть нагар масла в двс, в моём случае. Я решил попробовать Azelit

Нанёс химию на гбц и слегка потёр кисточкой. Эффект не заставил себя долго ждать.

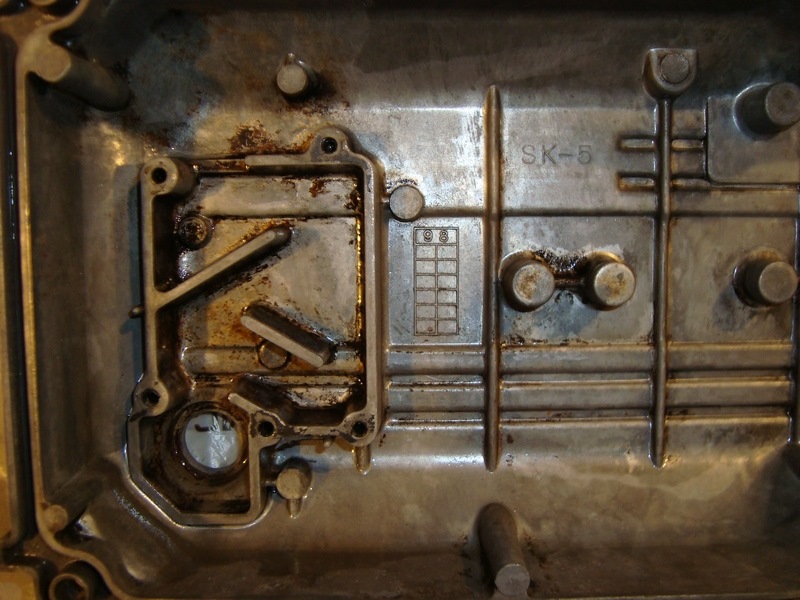

Снизу гбц обнаружил 2 маркировки, то есть голову никто не шлифовал ещё до меня.

Нагар на впускных клапанах был такой что ни одна химия его не брала, тут только вручную ковырять уже.

Спустя минут 5 хорошенько смыл всю жижу компрессором и вот собственно, что получилось.

1 не большой нюанс всё же есть, после мойки азелитом алюминий темнеет.

Результатом доволен, дёшево и без заморочек. Цена вопроса 5р.

Volkswagen Passat 1993, двигатель бензиновый 1.8 л., 90 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 38

Это обычный оттиск от прокладки.

Как полет после мойки алюминия щелочью?

Блок я мыл удалителем жира для решеток/мангалов(то же самое по сути что и у тебя).Не очковал, так как блок чугун.А вот ГБЦ предстоит капиталить…Что то боезно мыть тем, что раз едает алюминум)))

полёт отличный, я замочил так сказать на пару минут всего и после обильно вымывал, ничего не случится абсолютно, ты же не на сутки в этой химии его замачиваеш)

Как полет после мойки алюминия щелочью?

Блок я мыл удалителем жира для решеток/мангалов(то же самое по сути что и у тебя).Не очковал, так как блок чугун.А вот ГБЦ предстоит капиталить…Что то боезно мыть тем, что раз едает алюминум)))

для чистки алюминия от масляных отложений и нагара самое лучшеее средство — это Profoam 1000, никак не воздействиет на него. Но для большей эффективности поверхность должна быть теплая, а лучше горячая (я гбц в солнечный день на солнце положил и почистил этой химией)

Всегда в тупую мою химией и керхером. Пару заходов и ГБЦ как новая. Но первым делом корщетками на шурике удаляю сильный нагар из впускных/выпускных каналов и камеры сгорания. Клапана чищу болгаркой с коршеткой, зажатую в тисках.

Все всегда по красоте)

Я делал иначе — смешивал воду с керосином и мыл под давлением Керхером. Клапана от нагара отмывал Shumma или аналогами, замачивая на ночь в какой-нибудь ёмкости.

Прошу помощи советом по ремонтному размеру. Отчет о прошедшем дне + совет, чем отмыть нагар с блока, ГБЦ, шатунов и поршней.

Начну с того, что в очередной раз убеждаюсь в том, что еще не встретил ни одного мастера, который делал бы хоть что-нибудь на совесть. Ох уж этот Пятигорск, ох уж матушка — Россия! То у меня замена сцепления на СТО на джетте закончилась тем, что заглох на ж\д переезде с закрывающимся шлакбаумом и беременной женой на пассажирском сидении (из-за того, что мастер не подключил провод к генератору), а на следующий день сорвало привод (как оказалось не затянуты болты) и приводом погнуло рулевую тягу, заклинило колесо, вывернуло его влево на скорости и я вылетел с разворотом между машин на встречную обочину благодаря всё тому же мастеру. То мастера забили молотком подшипник ступицы, пробив при этом пыльник нового ШРУСа, а через неделю я еще раз менял шрус и подшипник уже самостоятельно… Историй действительно много, и любое моё обращение на СТО заканчивалось либо хреново, либо плачевно. Именно поэтому предыдущую машину полностью в итоге обслуживал и ремонтировал сам, включая капитальный ремонт двигателя. Только ГБЦ отдавал на переборку к проверенному мотористу.

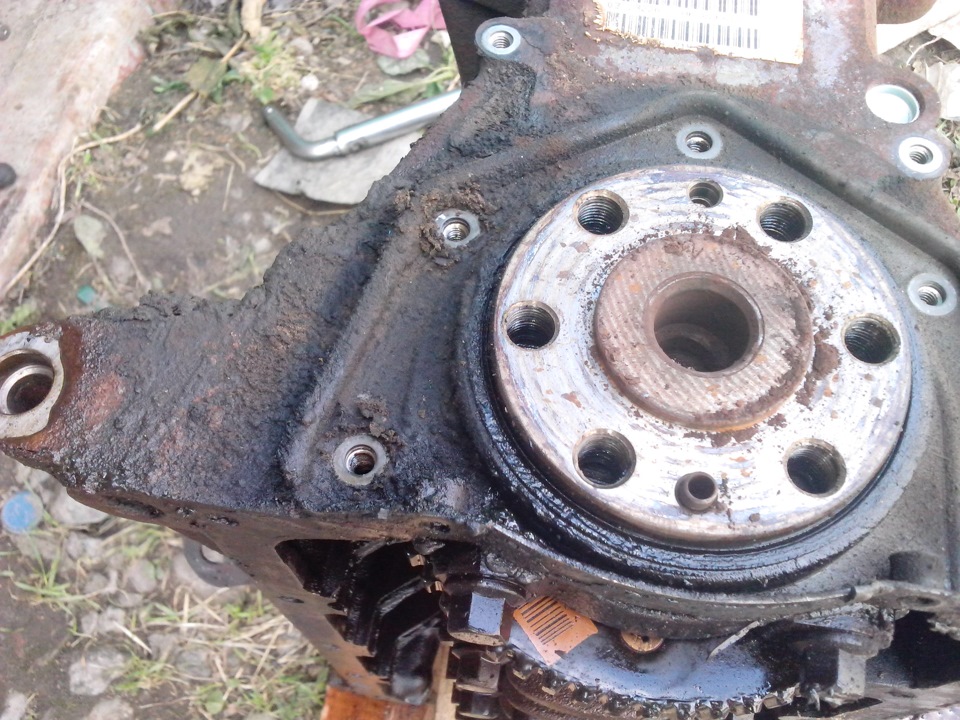

Извините за лирическое отступление. Оно к тому, что купив альфу, я сразу попал на замену сцепления. По вашему совету, друзья, я сразу купил не дешевый сальник коленвала, стоил он порядка 1500 руб на exist’e. Оставил мастеру машину с утра и забрал её вечером. Меня вежливо попросили не помогать, хоя я горел энтузиазмом испачкать руки, заплатив за работу всё те же оговорённые 5 тыс руб. Так вот в оговоренный объем работ входила замена диска и корзины сцепления, гидравлического подшипника, сальника коленвала и на одном наружном ШРУСе заметил выходящую смазку из-за отсутствия малого хомута. Купил пыльник шруса с хомутами, мастер сказал, что либо заменит пыльник, либо поставит хомут. Итак итог- сцепление поменял, как прокачать гидралический выжим, не знает- мне пришлось сделать это самостоятельно. Только приступая к капиталке заметил, что не хватает 2х болтов, крепящих КПП к блоку, и что ШРУс всё так же выдавливает смазку, а хомута на нем нет. Машину я забирал в потёмках в 22 часа. Так еще, судя по схемам, у меня нижняя задняя опора двигателя не совсем в полном комплекте… И, мало того, мастер сказал, что открутил маховик и сальник сухой, поэтому не было смысла менять…

А что же увидел я сегодня, открутив маховик…

Ну да ладно, пусть это останется снова на совести мастера, к которому уже не обращусь.

Теперь самое важное! Прошу подсказать!

В общем еле раскрутил сегодня шкив коленвала с помощью соседа по гаражу. С ним же сломали мой ключ трещетку из дорогого набора Force, еще попандосик на 1200 руб за ключ. Ну да ладно, с помощью деревянных брусков, лома, как рычага для удержания блока и трубы на вороток, как рычага для проворота болта шкива, открутили этот несчастный, затянутый намертво элемент двигателя с левосторонней резьбой. Сдвинулся только после удара увесистым молотком.

Достал коленвал, отвёз к другим мастерам, которых мне посоветовал таксист, а также один знакомый. Мастерская в Винсадах, это соседний посёлок с Пятигорском. В общем привез, показал, достал распечатанную книжку с размерами на английском языке… Сказал номинальный размер. И тут возник вопрос в ремонтном размере. Я видел в интернете вкладыши в каталогах EXIST, в которых написан ремонтный размер 0.25мм первый ремонт и 0.50мм второй ремонт. Мастера сразу сказали, что нужно точить 0,5мм, то есть пол миллиметра снимать. Но я также слышал, что ремонтный размер у альфы- это не 0,25 и 0,5 мм, а 0,025 тысячных мм и, соответственно, 0,05 сотых мм. На что мастера мне сказали, что за всю жизнь не сталкивались с ремонтными размерами шагом менее 0,2 мм. Говорят, что такие микроны, тысячные доли мм- это смешно и не реально.

Вопрос, в котором мне очень нужна ваша помощь — это определить всё-таки, второй ремонтный размер — это 0,5 мм, или 0,05 мм?

В общем по цене мне сказали так- 3700 руб просто шлифовка коренных и шатунных шеек, снимать 0,5мм. Но можно сделать так- я привожу ремонтные вкладыши новые и мастера точат уже по месту под конкретные вкладыши, стоить это будет 5 тыс руб.

Заказал вкладыши:

Glyco — 71-4157/4 0.50MM — комплект шатунных,

Glyco — H1096/5 0.50MM — комплект коренных

Glyco — A190/2 STD — упорные полукольца — номинальный размер (мастера сказали номинал)

Даже судя из кода деталей, вроде бы получается, что ремонтный размер — это половина миллиметра, (0,5 мм.) а не 0,05, но народ меня пугает, что мастера ничего не понимают и с грубыми размерами валов 99% мирового автопрома Альфа не имеет ничего общего, у неё не только «вешают в граммах», разбирают через прямую кишку, но и меряют в микронах.

Также померили мои поршни и блок, овала нет, размер почти номинал, так что отделаюсь заменой поршневых колец.

А теперь немного о мытье нагара.

Мастера сказали везти вкладыши, когда приедут уже вместе с начисто отмытым блоком и посоветовали заехать в магазин- всё для автомоек. Я перерыл море информации, смотрел ролики с Youtube с кучей разных способов по отмыванию нагара. Встречались способы от применения аптечной перекиси водорода до разных растворителей, обезжиривателей, до различных средств для чистки плит. Честно скажу, пробовал и перекись водорода и 4 вида растворителей и 3 вида чистящих средств, но не нашел подходящего. Самые эффективные средства содержат вещества, разъедающие алюминий.

Вот таким сегодня был блок и поршни до чистки.

А потом купил концентрат в магазине всё для автомоек karcher по 100 руб за литровую бутылку. Он на основе щёлочи, разводится водой. Но я, признаюсь честно, решил не разводить, а смывать сразу. до высыхания его доводить нельзя, и в идеале нужно давать впитаться разведенному 2 минуты. В общем просто облил поршни, само средство розовое, но с поршней оно стекает уже оранжевого цвета вместе с нагаром и поршни белеют на глазах, а в местах миллиметровых многолетних отложений средство пенится и разъедает нагар. Механически не чистил, т к боялся попадания на руки. Не стал даже автомойку подключать, просто со шланга смывал. И с блока весь черный налет вытек сразу же.

Устраняем течи и моем крышку ГБЦ от нагара и грязи.

Давно хотел это сделать, да и записи обновить не помешало бы. И да, всем привет и мои поздравления со всеми праздниками, которые и вот-вот и уже того;)

Сегодня раскроем тему такую: Почему и Как. Почему течет прокладка крышки ГБЦ и Как сделать, чтобы она не текла. Попутно рассмотрим тему очистки крышки от нагара и отложений, а конкретно — чистка сапунов, которые расположены в крышке, нужно ли это делать и как если вы это делаете. Сразу признаюсь, что вскрытие головки и чистка не было самоцелью, я полез туда с проверкой работы гидрокомпенсаторов и вообще позырить, что там да как. Про компенсаторы я напишу отдельный пост… может быть, но пока скажу лишь, что все 8 были в хреновой форме и страдали недержанием.

Итак, про крышку. Снять эту бестию оказалось непростым делом. Когда я головкой на 10 открутил все 6 болтов крепящих ее, то не смог снять, она тупо упиралась в дроссельный узел. У Авеллы он сидит ниже чем на Демио, почти вплотную, и при попытке снять крышку она краем упирается в дроссельный узел.

А дальше будет техническая Камасутра. Маэстро, музыку!

Поза 1. Сместить крышку вперед и снять вверх не получится, она упрется в рокеры и пружины впускных клапанов! Назад и вбок тоже никак.

Поза 2. Скидываем штаны дроссель. Благо, что я вовремя запасся контрацептивами прокладкой дроссельного узла, еще со времен прошлого его снятия. Код прокладки для Авелки — M FEJK 13 655. Но открутив два болта и две гайки головкой на 12 я также не смог снять дроссель! Хитрые корейцы поставили две шпильки по диагонали, заслонку повернуть нельзя, можно лишь сдвинуть вперед до упора на пару см. Обхватив рукой у основания двигаем узел вперед увеличивая частоту ))

Поза 3. Берем клещи и выкручиваем шпильку хватаясь у основания чле… Когда верхняя шпилька выкручена, повернув узел на нижней, её вроде бы можно и снять… А вот нет, нельзя!

Поза 4. Повернув узел можно увидеть, что в нижней части дроссельного узла подсоединены два шланга подогрева заслонки. Их надо снять и заглушить. А лучше слить перед этим литр-другой антифриза.

Поза 5. Повернув снимаем дроссельный узел и почти наверняка срываем прокладку, т.к. штатная прокладка пропитана каким-то клеем и прилипает к деталям. Да! Мы сделали это! Теперь можно закурить. Занавес, титры.

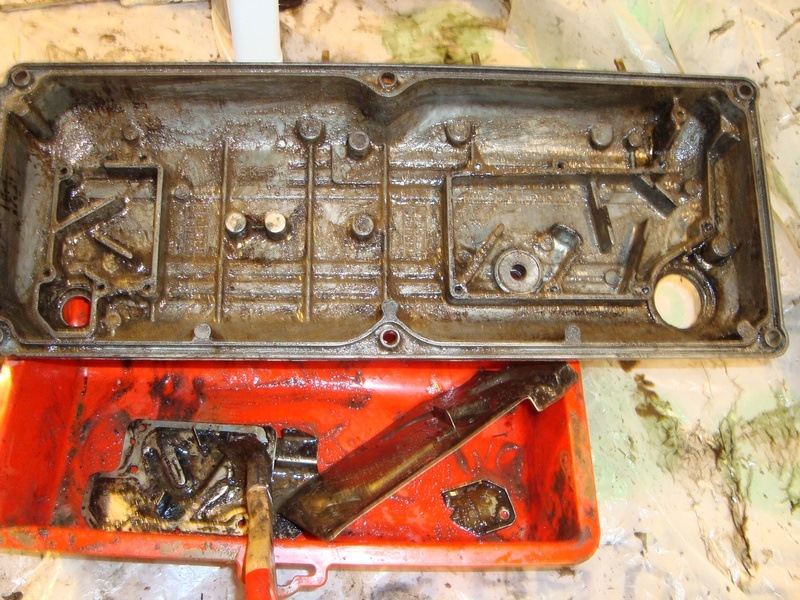

Снимаем крышку и отправляем ее на мойку.

Теперь про мойку крышки. Единственное средство которое смывает такую грязь, как на фото — это щелочные составы. Проблема в том, что крепкие составы вроде горячего раствора каустической соды могут сильно поесть алюминий. Поэтому я пользую бытовой состав для очистки духовок от фирмы Ам.ей, он отлично справляется с этой задачей. Густой, не стекает, очень удобен в применении. Чем выше температура, тем веселее процесс, конкретно я чистил при 10-15С, на все ушло 2,5-3 часа. Он стоит по нынешним временам около 400-450р за флакон. И это Не реклама, просто говорю как есть, имхую, так сказать.

Далее небольшой фотоочет по ходу работ.

Теперь, про то, как ставить крышку на место, точнее про прокладку. Я не видел уплотнения более продуманного и удачного, чем тут. Пожалуй, в двигателе Мемз-245 от Таврии стоит похожая конструкция, тоже неплохо сделана. Вот помню, когда у папы была Таврия поехали мы как-то с Н… Пожалуй, про это в другой раз 😉

Потому я очень удивился, когда прочитал, что у кого-то она течет. Если все делать по мануалу от Демио, то все будет сухо. Ну конечно при условии, что резинка будет из нормального материала. Я заказывал прокладку PMC P1G-B002. Многие жаловались, что она текла, ну так попробуем провести эксперимент! Технология простая.

1. Протираем чистой сухой тряпкой посадочные места и вымакиваем масло из отверстий для болтов.

2. Обезжириваем канаву в крышке карбоклинером. Если не обезжирить, герметик трудно будет нанести, будет скатываться.

3. Берем теплостойкий герметик, например ABRO 11-AB красный, хотя я пользую прозрачный, оно так эстетичнее. У этого герметика есть удобный носик, срезаем его на второй метке он конца и наносим на дно канавки тонкий жгутик, миллиметра 2 диаметром, больше не надо. Все это описано в мануале на Мазду Демио, это не моя фантазия! Там вообще все гораздо подробнее расписано, чем в КИАшной книжке на Авеллу. Смысл необходимости нанесения герметика в этом месте в том, что надо уплотнить те места, где поверхность лишь отливка металла, без мехообработки.

4. Укладываем прокладку в канавку закругленной стороной. Сторона прокладки с выступами к головке.

5. Ставим крышку на место и наживляем болты, пока не затягивая их.

6. Протягиваем болты начиная с левого нижнего и проходя последовательно против часовой стрелки. Именно так, против часовой )) Усилие… Не знаю какое, чтобы не сорвать, но и не прослаблив. Плотно кароче.

7. Ставим на место дроссельный узел, предварительно подцепив на место шланги. Я смазал прокладку моторным маслом, чтобы не прилипала. И выкрутил шпильки, переставил их вверх. Потом заменю болтами М8х50, так удобнее. К головке еще есть пара вопросов, гидравлический и колпачковый.

8. По хорошему надо бы дать время герметику схватился. Часа хватает, а пока цепляем на место привод заслонки и наживляем воздуховоды. Пускаем двигатель. Убеждаемся, что масло не течет, крепим воздуховоды и идем катаццо!

ПС: А, забыл написать, почему имхо течет прокладка. Грязь, остатки герметика и неровности в канавке крышки, старая задубевшая и треснутая прокладка, царапины на прилавочной плоскости головки, сорванная резьба крепления крышки которая не дат притянуть крышку или слабая затяжка болтов. Если все это устранить и собрать руками (как выше), должно быть сухо.

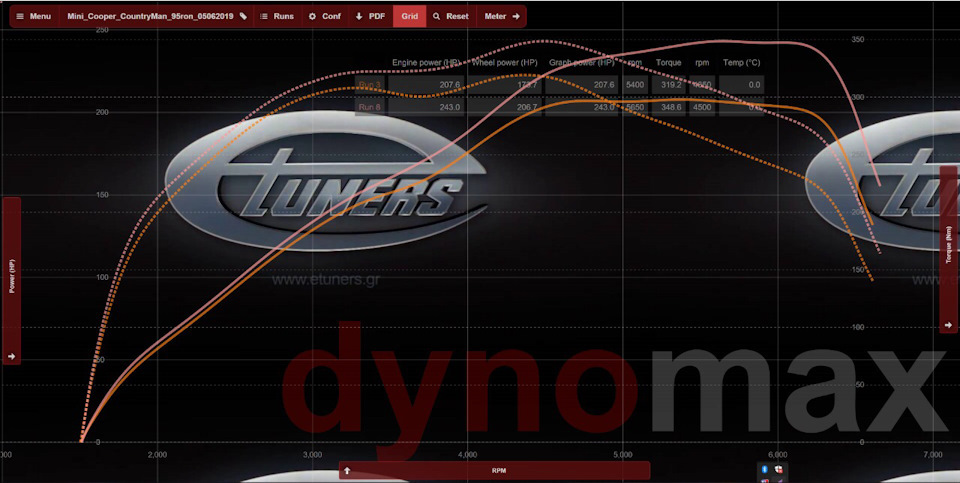

Машина была не стоковая, на ней стояла прошивка от EtunersRussia которая активировалась при нажатии кнопки Sport. По этому будет два графика — прирост мощности на стоке и на прошивке.

В назначенное время встретились с BudkoG прогнали машину на стенде и получили следующий график (сразу скажу на одном графике будут кривые мощности до чистки и после)

Далее загнали автомобиль к нам в бокс, сняли впускной коллектор и полезли смотреть количество нагара!

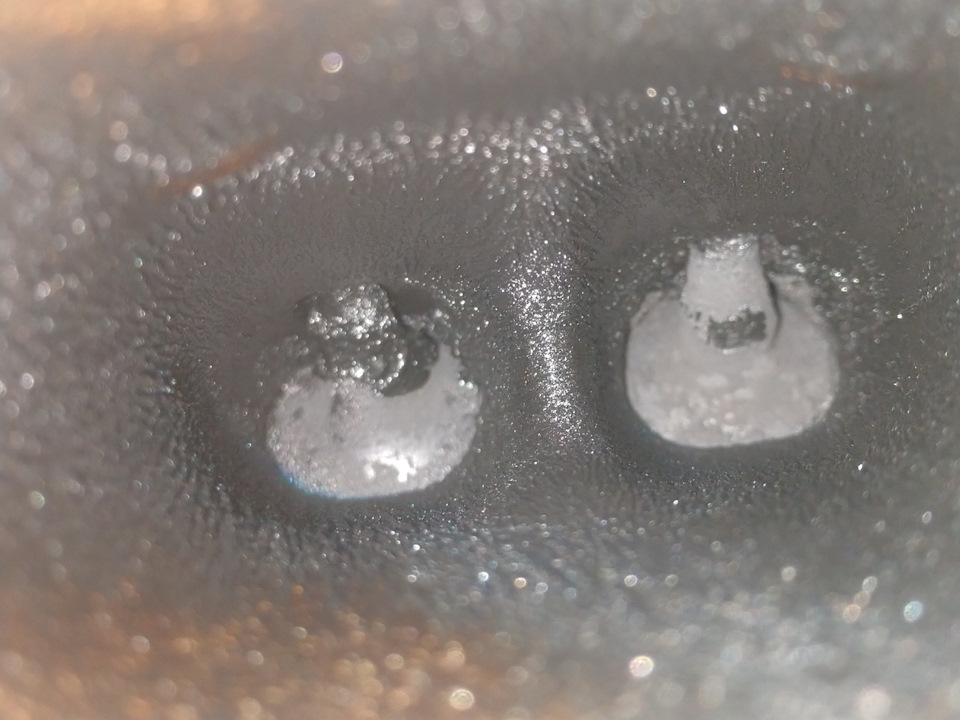

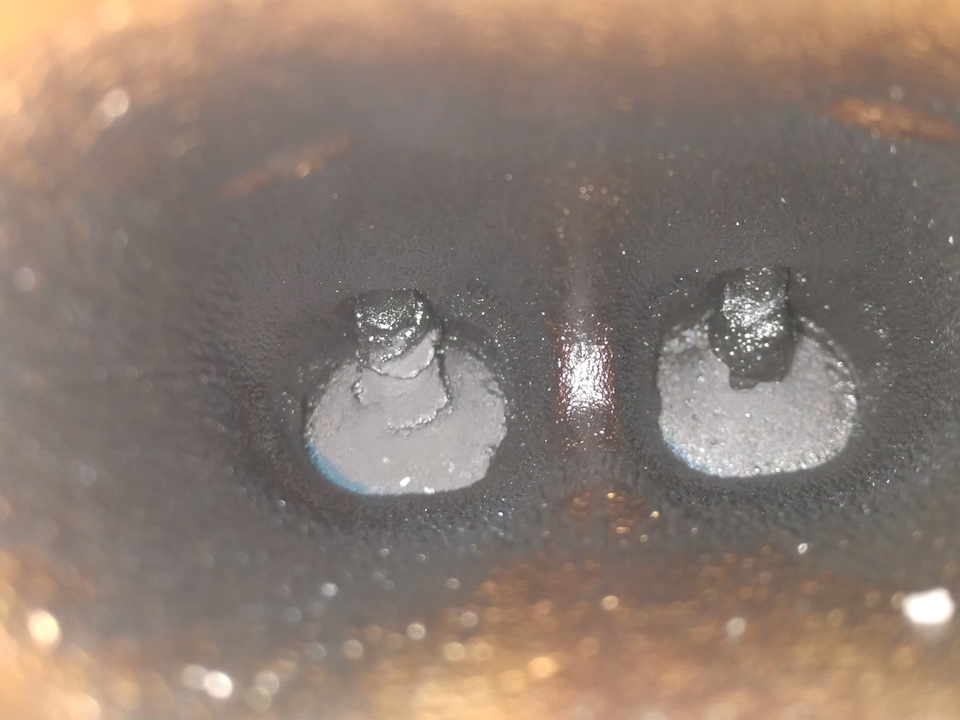

клапана выглядят после чистки примерно вот так

Ну и напоследок хочу показать график автомобиля на прошивке!

Данной проблемой страдают практически все двигатели с прямым (непосредственным) впрыском топлива, так как топливо не соприкасается с ножкой клапана. В итоге мы получаем потерю динамики разгона, рывки при ускорении, нестабильную работу двигателя!