чем прибивают рельсы к шпалам

Рельсовое скрепление

Рельсовое скрепление — конструкция, соединяющая рельсы между собой или прикрепляющая их к подрельсовому основанию.

Рельсовые скрепления подразделяются на стыковые, служащие для соединения рельсов между собой вдоль пути, и промежуточные — для прикрепления рельсов к опорам (шпалам, рамам, плитам и т. д.).

Стыковые скрепления выполняются в виде плоских накладок, соединяющих рельсы при помощи болтов. В начале XX века от ранее применявшихся четырёхдырных плоских накладок перешли к шестидырным фартучным накладкам, у которых подошва рельса перекрывается горизонтальной полкой, переходящей в вертикальный «фартук». В месте прикрепления рельсов к стыковым шпалам для размещения подкладок и костылей (против второго и пятого болтовых отверстий) в полке и фартуке сделаны вырезы. При увеличении нагрузок и скоростей в этом ослабленном сечении возникали косые изломы. С 1947 года на отечественных железных дорогах осуществлялся переход на двухголовые накладки с четырьмя болтовыми отверстиями (рис. 1) для рельсов Р75 и Р65 и шестью для рельсов Р50. Масса четырёхдырных накладок для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 23,48 кг, а шестидырных для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 29,5 кг. В уравнительных пролётах бесстыкового пути применяются накладки с шестью отверстиями. Отверстия в накладках сделаны поочерёдно овальной и круглой формы. Верхние и нижние головки накладок имеют скос, выполненный под тем же углом, как нижняя грань головки и верхняя грань подошвы рельса. Поэтому при затягивании стыковых болтов обеспечивается устойчивость рельсового стыка. Стыковые болты диаметром 27 мм для рельсов Р65 и Р75 и 24 мм для рельсов Р50 имеют круглую голову и овальный подголовок. Такой подголовок входит в овальное отверстие накладки, благодаря чему болт при завинчивании гайки не проворачивается. Разрезные шайбы, надеваемые на болт под гайку, обеспечивают упругое восприятие сил до 12 кН. Для изолирующих стыков на линиях, оборудованных автоматической блокировкой, применялись первоначально деревянные накладки, позже лигнофолиевые, а с 1950-х годов — металлические. Между металлической накладкой и рельсом помещается полиэтиленовая прокладка, на болты надеваются полиэтиленовые втулки. Торцы рельсов также разделены изолирующей прокладкой. В конструкции изолирующего стыка могут применяться и объемлющие накладки, охватывающие рельсы со стороны нижней плоскости подошвы. С 1969 года широко применяют клееболтовые электроизолирующие стыки, в которых двухголовые накладки уменьшены по высоте с обеих сторон на 3 мм. Образующийся между накладкой и рельсом люфт заполнятеся стеклотканью, пропитанной эпоксидным клеем с добавлением отвердителя. При использовании накладок с шестью болтовыми отверстиями и затяжкой болтов до 150—170 кН такой стык упруго воспринимает продольные силы до 1500 кН, а при применении объемлющих накладок — до 3000 кН.

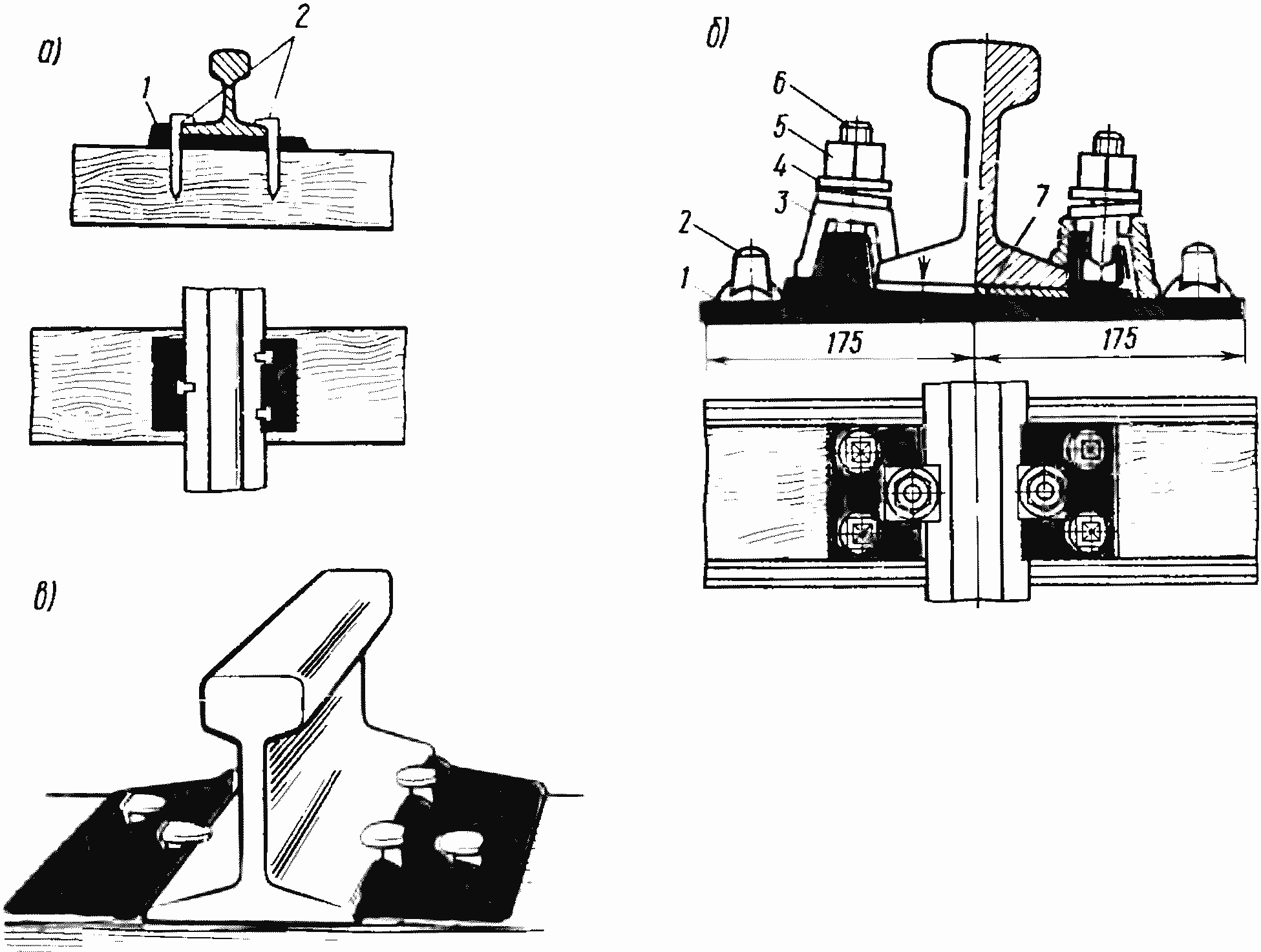

Промежуточные скрепления могут быть раздельными (тип Д2 и Д4 для деревянных и тип КБ для железобетонных шпал), нераздельными (костыльные с подкладками, имеющими три костыльных отверстия, для деревянных шпал и тип ЖБ для железобетонных шпал) и смешанными (тип ДО — костыльные с подкладками, имеющими пять костыльных отверстий, для деревянных шпал).

Наиболее распространённой конструкцией промежуточного рельсового скрепления на пути с деревянными шпалами является костыльное скрепление (тип ДО). В этой конструкции (рис.2) применяются клинчатые двухребордчатые подкладки с пятью костыльными отверстиями: три для постановки костылей у подошвы рельса (из них два — с внутренней стороны) и два — для обшивочных костылей, для удобства расшивки которых на подкладке предусмотрены бортики. Для предохранения от прорезания древесины шпал подкладки имеют закруглённые по концам нижние грани и укладываются на прокладки из полимерных материалов (гамбелита или резины). Костыли имеют длину 165 мм, поперечное сечение 16×16 мм, овальную головку; пучинные костыли выпускаются длиной 205, 230, 255, 280 мм. Для более стабильного прижатия рельсов к подкладкам и шпалам могут применяться термически обработанные изогнутые костыли, обладающие пружинящими свойствами. В раздельных промежуточных скреплениях (тип Д2 и Д4) подкладка прикрепляется к шпале шурупами, а рельс к шпале клеммами и клеммными болтами (рис. 3). Скрепления этих типов имеют много деталей, большую металлоёмкость, но позволяют укладывать бесстыковой путь на деревянных шпалах и производить выправку пути установкой дополнительных подрельсовых прокладок между подошвой рельса и подкладкой.

Промежуточные рельсовые скрепления для пути на железобетонных шпалах применяются двух основных типов: подкладочные типа КБ с жёсткой клеммой (рис. 4) и бесподкладочные типа ЖБ с пружинной клеммой (рис. 5). В скреплении КБ подкладка, имеющая две реборды, крепится к шпале двумя закладными болтами, которые вставляются в шпальные отверстия и после поворота на 90° упираются плечиками

в закладную шайбу. Под гайкой и шайбой закладного болта устанавливают текстолитовую втулку, обеспечивающую электрическую изоляцию болта от подкладки. Под подкладку укладывается изоляционная резиновая рифлёная прокладка, позволяющая также снизить жёсткость конструкции. Обычно резиновая прокладка имеет толщину 7 мм, в шпале с углублением для подрельсовой площадки — 14 мм. В отверстия реборд в виде ласточкиного хвоста вставляют клеммные болты, закрепляющие клеммы. Опираясь одной лапкой в подкладку, а другой — в подошву рельса, клеммы фиксируют рельс на подкладке. Для уменьшения жёсткости и большей стабильности прижатия подошвы рельса к шпале под гайку клеммного болта укладывают двухвитковую шайбу, а под подошву рельса — прокладки. Положение рельса можно регулировать по высоте до 14 мм укладкой дополнительных прокладок из полиэтилена. Установка пружинной прутковой клеммы типа «Краб» позволяет дополнительно снизить жёсткость конструкции. Скрепление ЖБ имеет два закладных болта, которые прижимают пружинные клеммы к шпале и подошве рельса. У пластинчатой клеммы нижняя ветвь доходит до кромки подошвы, а верхняя прижимает подошву рельса к шпале. Изоляция закладного болта аналогична изоляции скрепления КБ. Рельс от шпалы изолируется постановкой резиновой прокладки, служащей одновременно амортизатором. Пружинящие свойства клеммы обеспечивают стабильное прижатие подошвы рельса к прокладке и шпале. Скрепление ЖБ не позволяет регулировать рельсы по высоте и имеет недостаточное сопротивление горизонтальным боковым силам в крутых кривых. Основные недостатки скреплений КБ — высокую жёсткость и многодетальность — позволяют устранить скрепления типа БП (рис. 6), в которых закладной болт выполняет функции и клеммного болта, а клеммы — пружинные, пластинчатые или прутковые. При этом сохраняется возможность регулировки положения рельса по высоте. Скрепление БП является универсальным, поскольку при заглублении подрельсовой площадки на 25 мм оно может использоваться и без подкладки, но с упругими прокладками и клеммами. Бесподкладочное скрепление типа ЖБР (рис. 7) отличается повышенной надёжностью по сравнению со скреплением типа ЖБ. Так же, как скрепление БП, имеет заглублённую подрельсовую площадку и пружинную клемму, в которой подошва рельса перекрывается её верхней и нижней ветвями.

⟦Рельсовые скрепления⟧

промежуточные, стыковые

виды: КБ, ЖБР, АРС

Рельсовые скрепления — деталь, прикрепляющая рельсы к подрельсовому основанию (шпалам) или соединяющая рельсы между собой. Рельсовые скрепления играют важную роль в определении геометрических параметров, пространственной жесткости и общей надежности колеи. От них также зависит, как подвижные части движущегося транспорта будут взаимодействовать с полотном, уменьшая уровень вибраций..

Меню страницы:

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница в чем разница» rel=dofollow»>страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Устройство рельсовых скреплений⟧

Рельсовые скрепления это ключевые элементы ВСП – приспособления, соединяющие металлоконструкции между собой и/или с основанием (то есть с деревянными/железобетонными шпалами).

Также востребованы при создании бесстыковой дороги, когда нужно, чтобы под воздействием внешних факторов смещались только концевые части плетей, а средние оставались неизменными даже при серьезных перепадах температуры. То, в каком количестве они будут использованы, напрямую повлияет на затраты при строительстве и эксплуатации. Экономить на них небезопасно, но и нет смысла увеличивать количество скрепления на километр пути, ведь тогда вырастут расходы на эксплуатацию железной дороги.

Изначально когда только строились первые железные дороги, для соединения рельс и шпал использовали костыли. Но такой элемент имел множество недостатков, главным из которых был уменьшение прижатия при постоянной вибрации от состава. Именно борьба с вибрацией усложнила устройство рельсового скрепления и добавило в него пружинный элемент клемму ЖБР.

Помимо соединения, эти элементы решают следующие задачи:

Делятся они на две главные группы:

Стыковые – используются для соединения звеньев двутавровых балок между собой;

Промежуточные – для фиксации металлоконструкций на опорных основаниях.

Рельсовые скрепления: Соединение рельсов трамвайных путей между собой, со шпалами и с бетонным основанием

Классификация рельсовых скреплений

К рельсовым скреплениям относятся следующие элементы верхнего строения трамвайного пути:

а) стыковые скрепления ;

б) путевые тяги для соединения между собой отдельных рельсовых ниток;

в) дополнительные устройства для скрепления трамвайных рельсов и контррельсов в кривых;

г) скрепления рельсов со шпалами (промежуточные скрепления);

д) скрепления рельсов с бетонными основаниями (анкерное скрепление);

е) электрические соединения трамвайных рельсов (стыковое, путевое и междупутное);

ж) противоугонные устройства.

Трамвайный рельсовый путь состоит из отдельных рельсов длиной по 12,5 м, соединенных между собой в продольном и поперечном направлениях для создания неизменного положения двух рельсовых ниток, обеспечивающих нормальное движение трамвайных вагонов.

Соединение рельсов по длине осуществляется устройством стыков – сварных или механических.

Соединение отдельных рельсовых ниток трамвайного пути между собой в поперечном направлении (для создания неизменной колеи) осуществляется при помощи тяг, а при шпальных основаниях с низкими рельсами – прикреплением рельсов к шпале костылями или шурупами.

Для обеспечения электропроводности трамвайного пути применяются стыковые электрические соединения, устраиваемые на всех сборных стыках, путевые электрические соединения для соединения двух рельсовых ниток одного пути (через 150 м) и междупутные (через 300 м) для соединения внутренних рельсовых ниток двух смежных путей.

Рельсовые стыки трамвайных путей свариваются преимущественно термитом. Электросварка начала применяться только в последнее время.

Стыковые скрепления

Механический сборный стык состоит из двух перекрывающих его накладок, расклинивающих трамвайные рельсы и соединенных между собой 4–6 болтами. Для рельсов железнодорожного типа используются одинаковые накладки с обеих сторон, а для рельсов трамвайного типа – различные по высоте (наружная – более высокая, чем внутренняя, из-за желоба и губки рельса).

Для того чтобы увеличить прочность накладок, поперечное сечение делается фасонным, с утолщением по концам, с полками, с полками и фартуками и т. п.

Внутренняя стыковая накладка к рельсам Тв-60 дана на рис. 1, а наружная – на рис. 2.

Рис. 1. Стыковая внутренняя накладка к трамвайному желобчатому рельсу Тв-60.

Рис. 2. Стыковая наружная накладка к трамвайному желобчатому рельсу Тв-60.

Стыковая фартучная накладка для рельсов Р-43 и Р-38 изображена на рис. 3, а стыковой обхват – на рис. 4.

Рис. 3. Накладка для рельсов Р-43 и Р-38.

Рис. 4. Стыковой обхват к трамвайному желобчатому рельсу Tв-60.

Сборные механические стыки применяются только как температурные и на кривых участках трамвайного пути радиусом до 50 м, в стыках спецчастей, на малодеятельных линиях, а также – на запасных и парковых путях.

В замощенном проезде длина сваренных плетей неограничена. В открытом полотне на трамвайных путях, засыпанных балластом до подошвы рельса, температурные стыки размещаются через 50 м, а в путях, засыпанных балластом до головки рельса, – через 75 м.

Контррельсы по длине (в стыке) скрепляются четырехдырными бесфартучными накладками.

Накладки изготовляются из прокатных полос мартеновской стали. В изломе материал накладок должен быть мелкозернистого однородного строения, без внутренних пороков, посторонних включений и расслоений.

При изготовлении накладок от полос отрезают такие концы, чтобы в торцах и отверстиях изготовленных накладок не оставалось никаких следов усадочных раковин, расслоений, трещин.

Наружная поверхность должна быть чистой: без шлаковин, трещин и пузырей. Заделка недостатков запрещается; разрешается только срубать и спиливать незначительные неровности. Плены и закаты незначительных размеров допустимы, однако заусеницы в накладках на торцах необходимо зачищать.

Поверхности граней накладок, прилегающих к трамвайным рельсам, должны быть правильные по всей длине, с точным выполнением угла наклона, согласно чертежу.

Накладки следует хорошо выправлять, так чтобы при прикладывании линейки к поверхности прилегания прозор был не более 2 мм. Обрезать накладки нужно перпендикулярно к продольной оси. Кроме того, необходимо, чтобы боковые грани дыр для болтов были перпендикулярны к шейке рельса.

Отступления от размеров накладки трамвайного типа допускаются следующие:

а) в длине накладки: ±5 мм;

б) в расстоянии между осями дыр: ±2 мм;

в) в расстоянии оси дыр от нижней грани полки: ±1 мм;

г) в размерах высоты накладки с внутренней и наружной сторон: ±1 мм;

д) в ширине полки: ±2 мм;

е) в толщине накладки: ±1 мм.

Отступления от размеров накладки для рельсов железнодорожного типа не должны превышать:

а) диаметр дыр ±0,5мм;

б) расстояние между центрами дыр ±1,0 мм;

Для стягивания накладок служат болты с гайками, прочно прижимающими накладку к рельсам. Для стыков трамвайных рельсов применяются болты диаметром 24 мм и длиной 130 мм; для соединения обхватов – болты диаметром 24 мм и длиной 175 мм (рис. 5); для стыков из рельсов железнодорожного типа Р-43 и Р-38 – болты диаметром 22 мм, длиной 145 мм; для рельсов Р-50 – болты диаметром 24 мм и длиной 145 мм.

Рис. 5. Стыковой болт и гайка к трамвайному рельсу Тв-60.

Гайки применяются обычно шестигранные, причем высота их не должна быть меньше диаметра болта.

Для сохранения должного натяжения в болтовом соединении применяются пружинные шайбы фасонного или прямоугольного сечения толщиной 7–8 мм (рис. 6). Изготовляются они из литой стали и хорошо закаливаются.

Рис. 6. Пружинная шайба к стыковому болту.

Болты и гайки, применяемые в соединениях трамвайных путей, делаются из мягких сортов стали, легко поддающихся обработке и имеющих в изломе однородное мелко зернистое строение.

Болты и гайки не должны иметь наружных пороков и заусениц; резьба должна быть чистая и полная. Кроме того, необходимо, чтобы головки болтов были симметричны по отношению к оси и изготовлялись путем ковки или штамповки.

Отверстия в гайках должны находиться в центре их тела, и ось отверстия должна быть перпендикулярна к нижней их грани.

Размеры должны соответствовать чертежам; отступления в длине болтов могут составлять +5–2 мм, в прочих размерах – 0,5 мм.

Нарезки болтов и гаек, применяемые в соединениях трамвайных путей, должны так соответствовать одна другой, чтобы каждый болт подходил к каждой гайке.

Гайка, навинченная на шесть витков, должна плотно сидеть, не шатаясь. Болты и гайки непосредственно после нарезки необходимо смазать. Приемка накладок болтов и гаек производится на основании наружного осмотра и обмера, а также по механическому испытанию.

Соединение отдельных рельсовых ниток трамвайных путей между собой

Для соединения двух рельсовых ниток трамвайного пути применяются поперечные круглые тяги с винтовой нарезкой по концам диаметром 22–24 мм или плоские сечением 8 × (60–90) мм. Плоские тяги применяются только при штучном покрытии из брусчатки или мозаики.

Такие тяги могут иметь круглые концы с винтовой нарезкой или отгибаться для крепления к шейкам трамвайных рельсов болтами.

Типы путевых поперечных тяг показаны на рис. 7.

Рис. 7. Путевые тяги, применяемые в конструкциях трамвайных путей.

Регулируется колея при круглых тягах с помощью гаек, зажимающих с обеих сторон шейку рельса. Под каждую гайку подкладывается пружинная шайба.

Если плоские тяги не имеют круглого конца с нарезкой, колея регулируется путем закладывания или выемки пластинок, помещаемых между отогнутым концом тяги и шейкой рельса. К рельсу тяги крепятся болтами диаметром 22–24 мм.

Вес круглой тяги без гаек – 6 кг, плоской с круглыми концами – 5,9 кг, плоской тяги с отогнутыми концами – 6,3 кг.

Расстояние между поперечными тягами на прямых при шпальном основании равно 2,5 м, при бесшпальном основании – 2 м, на участках пути кривых радиусом 50-100 м – 2 м, а при радиусе менее 50 м – 1,5 м.

Скрепление рельсов и контррельсов в кривых трамвайных путей

Контррельс к ходовым трамвайным рельсам крепится при помощи чугунных вкладышей и болтов с гайками и пружинными шайбами (рис. 8). Болты ставятся по одной штуке в пролете между тягами.

Рис. 8. Крепление контррельса трамвайного пути.

Чугунный распорный вкладыш упирается в нижние наклонные грани головок и в верхние грани подошв рельсов.

Вкладыши имеют отверстия для контррельсовых болтов и состоят из двух частей. Для регулирования величины желоба применяются регулировочные шайбы толщиной 3–10 мм, закладываемые между двумя частями вкладыша.

Дубовые неразрезные вкладыши или вкладыши из газовых труб используются только в незамощенных временных трамвайных путях.

Верх головки контррельса приподнимается на 10–15 мм выше головки ходового трамвайного рельса, для чего контррельс укладывается на металлические, дубовые или березовые прокладки.

Скрепления рельсов со шпалами в трамвайных путях

При шпальных основаниях во всех пассажирских путях рельсы независимо от их типа укладываются на клинчатых подкладках с уклоном 1/20 (рис. 9).

Рис. 9. Подкладка к трамвайному желобчатому рельсу Тв-60.

К деревянным шпалам трамвайные рельсы прикрепляются шестью шурупами или костылями. На запасных и временных путях допускается крепление четырьмя костылями. Шурупное крепление рельсов к шпалам лучше, чем прикрепление костылями, но и шурупы и костыли с течением времени ослабевают и выдергиваются из шпал. Объясняется это тем, что вертикальное давление от подвижного состава действует на рельс попеременно: то сверху вниз, то снизу вверх. Это ударное действие подошвы трамвайного рельса по головке костыля или шурупа постепенно выдергивает их из шпалы.

Для противодействия такому явлению применяется раздельное крепление трамвайного рельса с подкладкой и подкладки со шпалой, но и это только немногим лучше крепления шурупами или костылями.

Общий вид сборного стыка с промежуточным (раздельным) скреплением трамвайных рельсов к шпалам показан на рис. 10.

Рис. 10. Общий вид стыка с промежуточным (раздельным) скреплением: 1 – шуруп; 2 – штырь; 3 – подкладка; 4 – болт; 5 – ухват; 6 – накладка; 7 – рельс.

Также существуют новые виды скреплений в виде пружинных костылей, которые работают на выдергивание так же, как и шурупы, а при производстве работ значительно проще.

К железобетонным шпалам трамвайные рельсы крепятся шурупами через нормальные подкладки в деревянные втулки, заделываемые в бетон (рис. 11). Однако применяется и болтовое крепление рельса к шпале.

Рис. 11. Крепление трамвайных рельсов к железобетонной шпале: 1 – деревянный вкладыш; 2 – прокладка; 3 – шуруп d = 22 мм.

Скрепление рельсов с бетонным основанием

В типовой бетонной конструкции трамвайного пути типа Б крепление рельса к основанию производится в виде специального анкерного скрепления (рис. 12), куда входят: два анкерных болта диаметром 22–24 мм, соединенных между собой с помощью объединительной пластинки, две прижимные лапки и две гайки с шайбами Гровера.

Рис. 12. Анкерное крепление трамвайного рельса к основанию пути: 1 – спецасфальт или жесткий асфальтобетон; 2 – металлическая пластинка (350×125×10 мм); 3 – приварка; 4 – поверхность бетона.

Электрическое соединение трамвайных рельсов

Стыковые электрические соединения трамвайных рельсов следует изготовлять из многожильного гибкого медного провода, обжимаемого в стальную обойму (рис. 13), а путевые и междупутные – из меди или стали (рис. 14).

Рис. 13. Стыковое электрическое соединение трамвайных рельсов: 1 – медный сердечник сечением 70 мм 2 ; 2 – оплавленные концы медного сердечника; 3 – заварка.

Рис. 14. Путевое и междупутное электрическое соединение трамвайных рельсов: 1 – сплошной усиленный шов, l = 80, h = 9-10 мм; 2 – междупутное электрическое соединение, при ширине междупутья 1900 мм; l = 1858 мм, длина заготовки – 2166 мм; 3 – путевое электрическое соединение, I = 1542, длина заготовки – 1849 мм.

Противоугонные устройства

На линиях, расположенных на уклоне круче 0,02 при длине не короче 200 м, необходимо устраивать противоугонные приспособления любых типов, применяемых на магистральных линиях железных дорог.

Содержание материала

Виды промежуточных скреплений.

Промежуточные рельсовые скрепления служат для прикрепления рельсов к опорам (шпалам, брусьям, плитам). По конструкции они делятся на нераздельные, раздельные и смешанные.

Нераздельным называют скрепление, в котором рельсы вместе с подкладками через отверстия в последних прикрепляются к опоре общими прикрепителями — костылями (рис. 50, а).

Раздельным называют скрепление, в котором рельс прикрепляется к подкладке самостоятельными прикрепителями, а подкладка к опоре — другими прикрепителями (рис. 50,б).

Смешанным скреплением называют такое, которое сочетает в себе элементы нераздельного и раздельного скреплений. К нему относятся типовые костыльные скрепления наших дорог, при которых рельсовые нити прикрепляют к опорам нераздельным способом и, кроме того, подкладку прикрепляют к шпале дополнительно отдельными прикрепителями (рис. 50, в).

Промежуточные скрепления для деревянных шпал.

В типовом смешанном скреплении основными элементами являются металлическая двухребордчатая подкладка с пятью отверстиями для костылей или шурупов и прикрепители (костыли или шурупы).

Реборды препятствуют сдвигу рельса по подкладке и объединяют в работе против отжатия рельса костыли. Прикрепители, крепящие подкладку к шпале, уменьшают ее вибрацию и тем самым уменьшают перетирание волокон древесины кромками подкладок.

Достоинством конструкции является простота и малодетальность; недостатком — наддергивание головок костылей при прогибах рельсов под подвижным составом и в связи с этим уменьшение сопротивления продольному сдвигу рельсов по подкладкам (угону) и усиление механического износа шпал.

Для уменьшения повреждения древесины до забивания костылей или завинчивания шурупов в шпалах и брусьях для них сверлят отверстия: для костылей глубиной 130 мм и диаметром 12,7 мм, для шурупов глубиной 155 мм и диаметром 14 мм в мягкой древесине (сосна, ель, пихта) и диаметром 16 мм в древесине твердых пород (бук, береза, лиственница).

Костыли выпускаются с овальной головкой нормальной длины 165 мм и удлиненные для применения на пучинных участках — 205, 230, 255 и 280 мм. Пучинные костыли можно отличить от нормальных по наличию на них рисок на головке и сбоку ее. Масса нормального костыля 0,378 кг.

Путевой и стрелочный шурупы имеют головку специальной формы для возможности ввертывания и вывертывания их торцовыми ключами.

Путевой шуруп выдергиванию из древесины шпалы сопротивляется примерно в 1,6 раза больше, чем костыль, а отжатию — хуже костыля.

При смешанном скреплении рельс пришивают на промежуточных шпалах в прямых и пологих кривых двумя костылями; на стыковых шпалах в прямых, на всех шпалах в кривых радиусом 1200 м и менее, а также на всех шпалах в прямых и кривых при скоростях движения более 120 км/ч рельс прикрепляют тремя основными костылями, как и при нераздельном скреплении, кроме того, подкладку прикрепляют к шпале дополнительно еще двумя пришивочными костылями.

Рис. 50. Виды промежуточных рельсовых скреплений:

а — нераздельное; б — раздельное типа Д2 для деревянных шпал; в — смешанное скрепление ДО к деревянным шпалам; 1 — подкладка; 2 — шурупы; 3 — клеммы; 4 — двухвитковая пружинная шайба; 5 — гайка; 6 — клеммный болт; 7 — прокладка

Пришивочные костыли повышают стабильность ширины колеи — незначительно в прямых и весьма существенно в кривых участках пути.

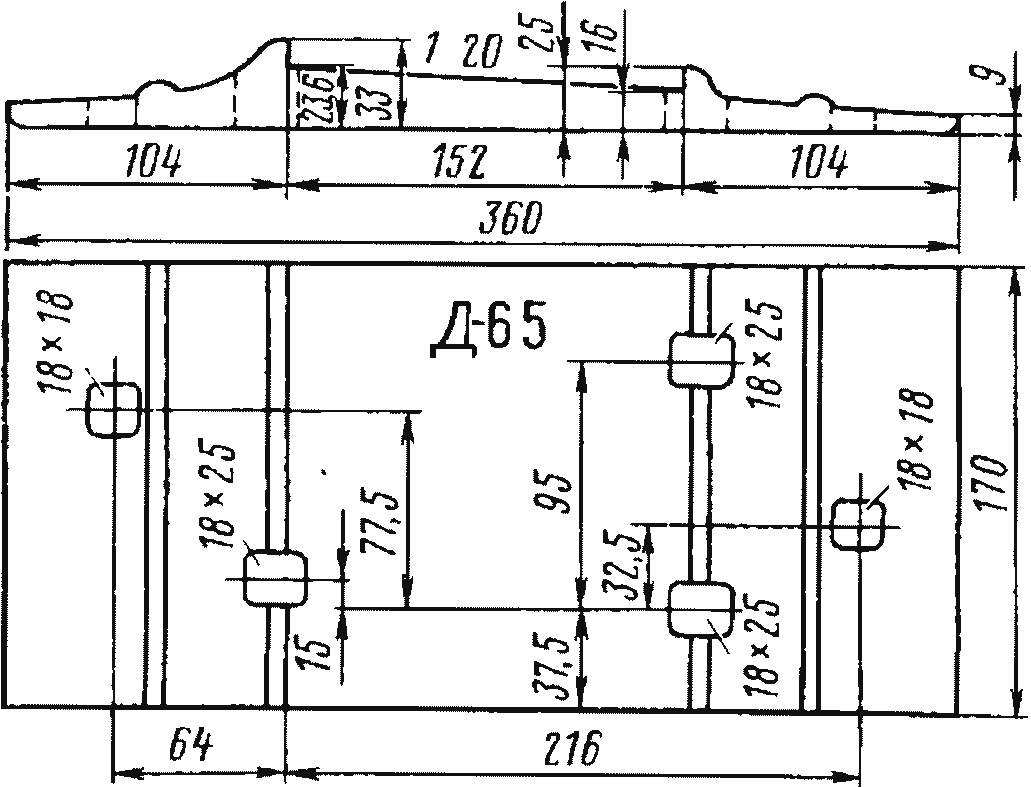

Для деревянных шпал к отечественным смешанным скреплениям изготавливают подкладки Д-65 (рис. 51), Д-50 и Д-43 соответственно для рельсов Р65, Р50 и Р43.

Согласно ТУ вогнутость поверхности прилегания подкладки к рельсу не допускается; выпуклость допускается не более 0,5 мм.

Рис. 51. Подкладка путевая двухребордчатая Д-65 к рельсам Р65 и Р75

Для обеспечения стабильности подуклонки рельсов на кривых участках пути радиусом 800 м и менее в плановом порядке укладывают несимметричные (удлиненные в наружную сторону) подкладки: на кривых радиусом 500 м и менее — под обеими рельсовыми нитями, на кривых радиусом 501—800 м—только под наружной рельсовой нитью.

Для деревянных шпал изготавливают также раздельные промежуточные скрепления типа Д2 (см. рис. 50, б). Они состоят из металлической подкладки с повышенными ребордами и вырезами для закрепления головок клеммных болтов в ребордах, клеммных болтов с гайками и пружинными шайбами и двух жестких клемм. Подкладка прикрепляется к опоре шурупами. В такой конструкции рельс прижат к подкладке клеммами, поэтому противоугоны не требуются. Кроме того, вследствие высоких реборд у подкладки возможна регулировка положения рельсов по высоте до 14 мм за счет укладки под них регулировочных прокладок из полиэтилена или кордонита (без подбивки шпал балластом), что снижает трудоемкость выправочных работ в процессе эксплуатации пути.

Промежуточные рельсовые скрепления для железобетонных шпал.

Для железобетонных шпал применяют промежуточные скрепления преимущественно типов КБ и ЖБ; в первые годы укладки железобетонных шпал применялись еще скрепления типа К-2. Вновь скрепления типа К-2 больше не выпускаются.

При установке скреплений КБ подкладку укладывают в углубления, сделанные в верхней поверхности шпал, и прикрепляют к шпале закладными болтами (рис. 52, а). Для повышения упругости этих скреплений под гайку закладного и клеммного болтов ставят двухвитковую пружинную шайбу.

Рис. 52. Раздельное скрепление к железобетонным шпалам (вид в сборе): а — скрепление типа КБ для шпал С-56-2 и С-56-2М; б — скрепление типа К2 для шпал С-56-1; 1, 6 — прокладки; 2 — подкладка; 3 — болт закладной м 2 2Х160;4 — гайка м 2 2; 5 — болт клеммный м 2 2Х75; 7, 9 — шайбы пружинные двухвитковые; 8 — клемма; 10 — шайба плоская; 11 — втулка изолирующая; 12 — шуруп 24X170

Рис. 53. Нераздельное скрепление ЖБ для железобетонных шпал:

1 — амортизирующая прокладка; 2 — плоская шайба; 3 — закладной болт; 4 — изолирующая втулка; 5 — клемма; 6 — изолирующая прокладка; 7 — анкерная шайба

Для уменьшения жесткости конструкции скрепления КБ под подкладками укладывают резиновые прокладки, а под подошву рельсов — прокладки из полиэтилена. При капитальном и среднем ремонтах бесстыкового пути на железобетонных шпалах и скреплениях КБ ставят на протяжении уравнительных рельсов и на длине 12,5 м с каждого конца бесстыковой плети резиновые прокладки толщиной 7 мм под подошву рельсов, а в зоне стыков на трех шпалах с каждой стороны укладывают под подкладки резиновые прокладки повышенной упругости толщиной в средней части 14 мм, а к краям 10 мм.

Дополнительные прокладки для регулирования положения рельсов по высоте при скреплениях КБ делают из полиэтилена или кордонита.

Скрепления типа К2 (рис. 52,б) по конструкции похожи на скрепления КБ, только подкладки прикреплялись к шпалам шурупами, ввинчиваемыми в укрепленные в отверстиях шпал деревянные втулки — дюбели.

В бесподкладочном Скреплении типа ЖБ (рис. 53) подошва рельса прикрепляется к шпале при помощи закладных болтов с гайками и пружинных клемм. Между подошвой рельса и шпалой укладывают прокладки из регенерата резины. Это скрепление применяют на дорогах Юга и Кавказа со сравнительно непродолжительным зимним периодом.