чем померить шероховатость поверхности

Шероховатость поверхности

Одним из самых важных параметров при обработке деталей является шероховатость поверхности. Именно чистота обработки имеет определяющее значение для надежности и долговечности детали и при ее несоответствии проектным значениям, мы получим преждевременный выход детали или целого узла из строя и его дорогостоящий ремонт. Например, если не придать значения этому фактору при изготовлении деталей двигателя, результатом будет быстрый выход всего агрегата из строя.

Что такое шероховатость поверхности

Как обозначается шероховатость поверхности

На рисунке ниже показаны основные способы схематического обозначения, а так же обозначения шероховатости на чертежах

Описание того, как правильно располагать на чертежах обозначения, подробно описано в ГОСТ стандартах и специальной технической литературе, поэтому не будем останавливаться на этом. Рассмотрим основные параметры, по которым оценивается шероховатость поверхности.

В чем измеряется шероховатость поверхности

Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Средства измерения шероховатости поверхности

Шероховатость поверхности можно измерить двумя способами:

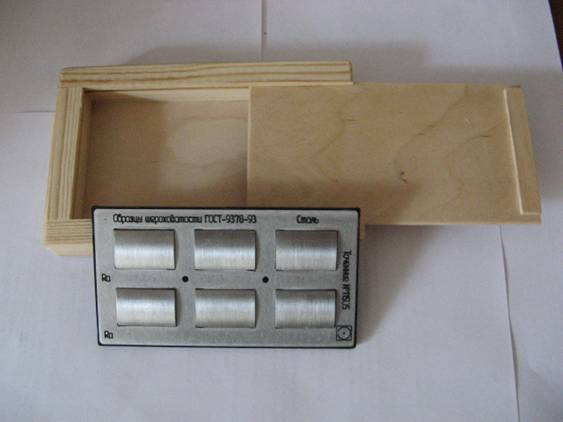

Для экспресс оценки в машиностроительной, ремонтной и приборостроительной отраслях промышленности, где допускаются отклонения от проектной величины, как правило, используют визуальный метод сравнения. В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

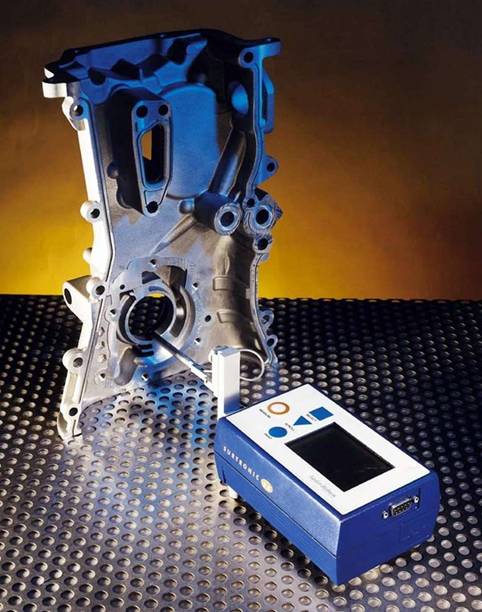

Для более точного измерения шероховатости поверхности, в местах где требуется строгое соответствие проектным величинам, применяют специальные приборы: профилометры или профилографы. С помощью профилографа получают так называемую профилограмму, которая требует дополнительной расшифровки, в то время как профилометр сразу показывает точное значение неровности по заданным параметрам. Существуют как портативные профилометры применяемые в «полевых» условиях, так и стационарные приборы, которые используются в метрологических лабораториях для непосредственной калибровки эталонов шероховатости, а так же в учебных целях.

Исходя из выше сказанного можно сделать вывод, что контроль поверхности важно проводить в тех случаях, когда необходимо износостойкость, антикоррозийную стойкость и исключить возможность появления поверхностных трещин от усталости металла. Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.

Как измеряют шероховатость поверхности. Виды, параметры и методы

Одной из важных задач метрологии является измерение шероховатости поверхности, во многом определяющей эксплуатационные характеристики деталей и агрегатов. В статье рассмотрено понятие шероховатости, а также наиболее распространённые методы измерения шероховатости.

Вы также можете посмотреть другие статьи. Например, «Принцип работы устройств по определению толщины покрытый» или «Измерение и контроль прочности бетона».

Поверхность детали, обработанной даже самым тщательным образом, не может быть идеально ровной: от номинальной – заданной чертежом – она будет отличаться в любом случае. Различают два вида возможных отклонений: макро- и микрогеометрические, и если первые характеризуют волнистость детали и степень её несоответствия форме, то вторые определяют не что иное, как шероховатость поверхности.

Понятию «шероховатость» можно дать следующее определение: она представляет собой совокупность микронеровностей на поверхности детали или изделия. Ещё одно немаловажное уточнение – шаг неровности относительно базовой длины очень и очень мал.

Виды и параметры шероховатости

Выделяют несколько видов шероховатости.

Согласно ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения»

Предпочтительным при задании шероховатости является параметр Ra.

Шероховатость во многом определяет эксплуатационные характеристики деталей и узлов, поэтому её точное измерение является одной из важных задач метрологии. Оценка может проводиться поэлементно (сравнение отдельных параметров) либо комплексно – путём сравнения исследуемой поверхности с эталоном.

В современных технологических исследованиях предпочтительным является первый способ. Методы, которые он включает, рассмотрены ниже.

Щуповой метод

Щуповой метод измерения шероховатости поверхности относится к контактным и реализуется с помощью профилометра. Прибор представляет собой датчик, оснащённый тонкой остро заточенной алмазной иглой с ощупывающей головкой.

Игла перемещается по нормали к исследуемой поверхности. Естественно, в местах микронеровностей (впадин и выступов) возникают механические колебания относительно головки. Эти колебания передаются на датчик, который преобразует механическую энергию в электрическую. Сигнал, генерируемый преобразователем, усиливается и измеряется: его параметры точно характеризуют неровности поверхности детали или изделия.

В зависимости от типа преобразователя полезных сигналов профилометры подразделяются на индуктивные, электронные, индукционные и пьезоэлектрические, причём наибольшее распространение получили устройства первого вида. Кроме этого, существует ещё одна разновидность приборов – профилографы, позволяющие не только измерить но и записать параметры профиля в заранее подобранном горизонтальном и вертикальном масштабах.

Исследование неровности проводится в несколько этапов: профиль «ощупывается» определённое количество раз, и лишь на основе серии измерений вычисляется окончательное – усредненное – значение параметра: количественная характеристика неровности относительно длины участка.

Оптические методы

Группа оптических – бесконтактных – способов измерения шероховатости поверхности достаточно обширна. Самыми распространёнными входящими в неё методами являются следующие:

Рассмотрим каждый метод детальнее.

Растровый метод

Суть данного метода достаточно проста: на исследуемую поверхность накладывается изготовленная из стекла пластинка, на которую нанесена растровая сетка (система равноудалённых параллельных линий) с достаточно малым шагом.

При наклонном падении световых лучей в местах микронеровностей штрихи отраженной сетки накладываются на штрихи реальной – возникают муаровые полосы, свидетельствующие о наличии впадин и выступов на изучаемой поверхности. Точное измерение параметров неровности осуществляется по изложенной в ГОСТ методике с помощью растрового микроскопа.

Стоит отметить, что данный метод используется при исследовании лишь тех поверхностей, следы обработки на которых имеют преимущественное направление.

Методы светового и теневого свечения

Метод светового свечения при измерении параметров неровности применяется наиболее часто и заключается в следующем. Исходящий от источника света световой поток преобразуется в тонкий пучок, проходя через узкую щель. Далее он с помощью объектива под определённым углом направляется на исследуемую поверхность. Отраженный луч снова проходит через объектив и формирует изображение щели в окуляре. Абсолютно ровная поверхность соответствует идеально прямой светящейся линии, шероховатая поверхность – искривлённой.

Теневой метод является «продолжением» светового: на небольшом расстоянии от изучаемой поверхности устанавливается линейка, ребро которой скошено. Пучок света проходит тот же путь, однако, словно ножом срезается ребром. На контролируемой поверхности появляется тень, верхняя часть которой точно повторяет изучаемый профиль. Рассматривая это изображение в микроскоп, делают выводы о характере и параметрах шероховатости.

Микроинтерференционный метод

Для реализации микроинтерференционного метода используют измерительный прибор, в состав которого входит интерферометр и измерительный микроскоп. С помощью первого устройства формируется интерференционная картина исследуемой поверхности с искривлениями полос в местах неровностей. Увеличивающий в разы полученную картину микроскоп позволяет измерить параметры шероховатости.

Метод слепков

Описанный ниже метод используют для оценки шероховатостей труднодоступных поверхностей и поверхностей, имеющих сложную конфигурацию.

Метод слепков заключается в снятии негативных копий (материалом для их изготовления, как правило, служит парафин, гипс или воск) поверхности и их дальнейшем исследовании оптическими или щуповым методами. Иными словами, метод слепков не является самостоятельным методом и используется лишь в сочетании с вышеописанными способами измерения шероховатости поверхности.

Если вам понравилась статья нажмите на одну из кнопок ниже

Методы и средства измерения шероховатости поверхности. Способы оценки шероховатости.

Микронеровности оказывают большое влияние на эксплуатационные качества деталей: износостойкость, трение, усталостную прочность, антикоррозийную стойкость, прочность и др. Следовательно, существенным вопросом является количественная оценка микронеровностей. Для нормирования и оценки шероховатости используют следующие стандарты: ГОСТ 2789 «Шероховатость поверхности. Параметры и характеристики», ГОСТ 2.309 «ЕСКД. Обозначения шероховатости поверхностей». Согласно ГОСТ 2789-73 шероховатостью поверхности называется совокупность неровностей с относительно малыми шагами на базовой длине.

Существуют три способа определения шероховатости:

1 Визуальный. Величину шероховатости устанавливают сравнивая контролируемую поверхность с поверхностью образцов (эталонов).

2. Оптический. Величину шероховатости измеряют на оптических приборах методом интерференции или светового сечения.

3. Щуповой. На специальных приборах профилометрах или профилографах с помощью щупа воспроизводят профиль поверхности. Шероховатость определяют по шкале прибора, цифровому табло или по профилограмме, записанной на ленте (по любому критерию).

Определение шероховатости визуальным способом

Визуально шероховатость устанавливают в основном на рабочих местах в цехе. Образцы шероховатости поверхности (ГОСТ 9378) предназначены для сравнения визуально и на ощупь с поверхностями изделий, полученными обработкой резанием, полированием, электроэрозионной и пескоструйной обработкой. Образцы шероховатости (рис. 9.2) представляют собой бруски 1, поверхности которых имеют известную шероховатость, полученную определенным способом обработки. Ширина образца должна быть не менее 20 мм, а длина колеблется от 20 до 50 мм в зависимости от величины шероховатости. Визуально можно удовлетворительно оценить поверхности с Ra=0,6…0,8 мкм и более. Стандартные образцы должны быть изготовлены из тех же материалов, из которых изготавливаются детали, подлежащие контролю.

Оптические средства измерения шероховатости

Для измерения шероховатости оптическим способом применяют приборы светового сечения типа МИС-11 и ПСС-2, микроинтерферометры типа МИИ-4, МИИ-9, МИИ-11, МИИ-12, растровые измерительные микроскопы типа ОРИМ-1 и др. При выборе метода и типа прибора необходимо учитывать возможность контроля предписанного чертежом параметра, пределы измерения, допускаемые отклонения контролируемого параметра, погрешность измерения и прибора, форму, размеры и материал детали и другие факторы. Наибольшее распространение из бесконтактных методов получили методы светового сечения, теневой проекции, метод с применением растров, микроинтерфереционные методы.

Щуповые приборы для измерения шероховатости

К щуповым приборам относят профилографы–профилометры мод. 201, 202, 252 и профилометры мод. 240 и 253. Принцип работы этих приборов основан на ощупывании контролируемой поверхности алмазной иглой и преобразование колебаний иглы в соответствующие изменения напряжений, величина которого может быть протарирована относительно величины шероховатости, воспроизводящейся на шкале прибора, либо подающейся в записывающее устройство, повторяющее профиль шероховатости в увеличенном виде. Контактные профилографы и профилометры, имеющие высокую точность, применяют для контроля наиболее ответственных измерений. Игла прибора оставляет след на поверхности детали, поэтому для контроля деталей из мягких материалов их применять не рекомендуется. Профилометр портативный модели 253 является высокочувствительным измерительным прибором для измерения шероховатости металлических и неметаллических (пластмасса, стекло и т. п.) изделий без повреждения их поверхности. Он предназначен для измерения шероховатости поверхности изделий в цеховых условиях. Измерение шероховатости производится путем ощупывания иглой исследуемой поверхности и отсчета результатов измерений по шкале показывающего прибора, градуированной по параметру Ra.

Действие прибора основано на принципе ощупывания алмазной иглой исследуемой поверхности и преобразования колебаний иглы в изменения напряжения при помощи мехатронного преобразователя. Сигнал с датчика подается на электронный усилитель, проходит через фильтры базовых длин и

Неразрушающие методы контроля материалов и изделий. Визуальный и измерительный, оптический контроль. Основные достоинства. Область применения.

Шероховатость поверхности

Шерохотоватость поверхности – это показатели, которые обозначают определенное количество данных характеризующих состояние неровностей поверхности измеряемых сверхмалыми отрезками при базовой величине длины. Совокупность показателей, обозначающих возможную ориентацию направлений неровностей поверхностей с определенными значениями и их характеристикой, задается в нормативных документах ГОСТ 2789-73, ГОСТ 25142-82, ГОСТ 2.309-73. Совокупность требований указанных в нормативных документах распространяется на изделия, изготовленные с использованием различных материалов, технологий и методов обработки, за исключением имеющихся дефектов.

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения

Высокое качество обработки деталей позволяет значительно снизить износ поверхностей, возникновение очагов коррозии, тем самым повышая точность сборки механизмов их надежность при длительной эксплуатации.

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров.

Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

Обозначение шероховатости поверхности

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов.

Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов.

Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Методы осуществления контроля

Для осуществления контроля шероховатости поверхности используются два метода:

При проведении качественного контроля проводится сравнительный анализ поверхности рабочего исследуемого и стандартного образцов путем визуального осмотра и на ощупь. Для проведения исследования выпускаются специальные наборы образцов поверхностей имеющих регламентную обработку согласно ГОСТ 9378-75. Каждый образец имеет маркировку с указанием показателя Ra и метода воздействия на поверхностный слой материала (шлифовка, точение, фрезерование т. д.). Используя визуальный осмотр можно достаточно точно дать характеристику поверхностного слоя при характеристиках Ra=0,6-0,8 мкм и выше.

ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

Образцы шероховатости поверхности

Количественный контроль поверхности проводится с использованием приборов работающих с применением разных технологий:

Классификация поверхностей

При определении характеристики поверхностного слоя материала необходимо провести классификацию:

Классы шероховатости поверхности

Нормативные данные также содержатся в ГОСТ 2.309-73 согласно, которому наносятся обозначения на чертежи и содержат характеристики поверхностей по установленным правилам и обязательны для всех промышленных предприятий. Необходимо также учитывать, что знаки и их форма, наносимые на чертежи должны иметь установленный размер с указанием числового значения неровности поверхности. Регламентируется высота знаков, указывается вид обработки.

ГОСТ 2.309-73 Обозначение шероховатости поверхностей

Знак имеет специальный код, который расшифровывается следующим образом:

В случае отсутствия знака на чертеже, поверхностный слой не подвергается специальной обработке.

На производстве используют два вида воздействия на верхний слой:

При удалении верхнего слоя материала в основном используется специальный инструмент, предназначенный для выполнения определенных действий – сверления, фрезерования, шлифования, точения, и т. д. В ходе обработки происходит нарушение верхнего слоя материала с образованием остаточных следов от используемого инструмента.

Когда применяется обработка без удаления верхнего слоя материала – штамповка, прокат, литье, происходит смещение структурных слоев их деформация с принудительным созданием «гладко-волокнистой» структуры.

При конструировании и изготовлении деталей параметры неровностей задает конструктор, основываясь на техническом задании определяющим характеристики изделия в зависимости от требований, предъявляемых к изготовляемому механизму, технологии используемой при производстве и степени обработки.

Маркировка структуры поверхности

При нанесении обозначений в рабочей документации, чертежах применяются специальные знаки для характеристики материала, которые регламентируются стандартом ГОСТ 2.309-73.

Правила нанесения знаков на чертежах

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Способы и методы измерения шероховатости поверхности.

Любая, обработанная даже тщательнейшим образом поверхность детали, не может быть полностью идеально ровной. Значение гладкости и ровности поверхности детали в любом случае будет отличаться от заданного чертежом значения, т.е. от номинального значения. При этом, отклонение может быть либо макрогеометрическим, либо микрогеометрическим. Макро геометрические отклонения могут быть охарактеризованы волнистостью детали и несоответствием форме. Микрогеометрические отклонения, в свою очередь, определяются не чем иным, кроме шероховатости поверхности.

Вообще, принято выделять три вида шероховатости объекта:

Параметры шероховатости определены в ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения». Согласно этому документу, выделяют такие показатели шероховатости, как:

При задании шероховатости, как правило, используется параметр ср. арифм-го. отклонения профиля (Ra).

Оценка шероховатости может производиться двумя способами:

Наиболее точным, на момент написания статьи, является поэлементный способ, который может быть осуществлен различными методами определения шероховатости:

Алмазная игла прижимается и перемещается параллельно исследуемой поверхности. В местах возникновения микронеровностей (выступов и впадин), возникают механические колебания измерительной головки иглы. Эти колебания передаются в датчик, преобразующий механическую энергию колебания в электрический сигнал, который усиливается преобразователем и измеряется. Записанные параметры этого сигнала в точности повторяют неровности на шероховатой поверхности детали.

Профилометры, по признаку типа преобразователя сигналов, разделяют на пьезоэлектрические, электронные, индукционные и индуктивные. Наиболее распространены приборы, использующие индуктивные преобразователи.

В качестве примера профилометра можно привести приборы моделей «СЕЙТРОНИК-ПШ8» (модели СЕЙТРОНИК-ПШ8-1, СЕЙТРОНИК-ПШ8-2, СЕЙТРОНИК-ПШ8-3 и СЕЙТРОНИК-ПШ8-4) а также старый-добрый «профилометр модели 130».

Помимо профилометров существуют также профилографы, которые позволяют не просто измерить, но и записать параметры шероховатого профиля в заранее выбранном масштабе.

Исследование поверхностней щуповым методом производится в несколько этапов: так, сначала профиль исследуемого объекта «ощупывается» несколько раз, а только затем, на основании серии измерений вычисляется усредненное значение параметра, характеризующегося как количественное выражение неровности относительно длины участка.

— метод светового свечения и теневой метод,

Итак, растровый метод предполагает следующую последовательность действий: на исследуемую поверхность кладется стеклянная пластинка, с нанесенной на неё растровой сеткой (т.е. системой равноудаленных параллельных линий), с маленьким шагом. Затем, на пластинку подаются световые лучи под наклоном. При падении световых лучей под наклоном в местах микроскопических неровностей, штрихи отраженной растровой сетки накладываются на штрихи реально нарисованной сетки, в результате чего возникают муаровые полосы, которые и свидетельствуют о наличии выступов или впадин на поверхности изучаемого объекта. При помощи растрового микроскопа и определяют параметры неровности. Точную методику определения параметров можно посмотреть в соответствующем ГОСТе. Отметим, что растровый метод применим для обследования поверхностей, следы неровностей на которых имеют преимущественно одинаковое направление (например, царапины в цилиндрах двигателей внутреннего сгорания).