чем покрывают зеркала для отражения

Покрытие зеркал защитным слоем

Для предохранения зеркал от атмосферных влияний серебро покрывают слоем защитных веществ

К этим веществам относятся различные краски и лаки, создающие на поверхности зеркала эластичную, плотную пленку, непроницаемую для воздуха и влаги.

Краски и лаки изготовляют с применением высыхающих растительных масел.

К покровно-защитному слою предъявляют следующие требования:

На многих зеркальных фабриках ведутся опытные работы по изысканию более дешевых и надежных способов предохранения слоя серебра от химических и механических повреждений.Так в качестве защитно-покровного слоя были опробованы следующие материалы: шеллак, желатин, бакелитовая смола (бакелитовый лак), нитролаки и т. д.

Шеллаковое покрытие

Практика работы с этим видом защитного слоя показала, что пленка шеллака не является всегда надежной защитой слоя серебра на зеркале, так как шеллак не вполне водонепроницаем. Кроме того, шеллак является дефицитным и дорогостоящим материалом.

Желатиновое покрытие

Проведенные длительные испытания зеркал с желатиновыми пленками показали ненадежность этого защитного покрова; кроме того, водорастворимый желатин является питательной средой для бактерий и грибков, появляющихся в виде плесени и гнезд на зеркалах при повышенной влажности окружающей атмосферы. В настоящее время желатиновое покрытие на зеркальных фабриках не применяется.

Бакелитовое покрытие

Бакелитовая смола применялась в качестве защитного покрытия на многих зеркальных фабриках. По сравнению с перечисленными покрытиями бакелитовая смола является надежным видом защитного покрытия.

Нитролаки

В производстве зеркал преимущество нитролаков ред другими лаками заключается в быстроте полного высыхания, всыхаемость нитролаков в 20-25 раз выше, чем масляных лаков. Следует отметить еще одно преимущество нитролаков по сравнению со спиртовыми и масляными лаками: сравнительная простота их приготовления.

Получение защитной пленки сводится к тому, что жидкий лак наносится тонким слоем на поверхность слоя серебра; жидкие компоненты улетучиваются, а твердые быстро и прочно закрепляются а амальгаме.

При применении в качестве защитного покрытия нитролаков можно столкнуться с рядом противоречивых свойств их составных астей. Так, наличие в защитной пленке смолы увеличивает адгезию (прилипаемость), повышает твердость, но одновременно увеличивает способность пленки к набуханию, что при большой влажности зеркального производства будет отражаться на процессе сушки пленки.

Наличие в пленке наполнителя минерального происхождения, является положительным фактором, уменьшает горючесть пленки, но одновременно увеличивает пористость пленки, уменьшает адгезию, что является уже фактором отрицательного порядка и т. д.

Технология изготовления зеркал, как сделать изделие своими руками

Зеркала прочно вошли в нашу жизнь, делая ее интереснее и информативнее. Именно благодаря им люди получают возможность детализировано изучать свою внешность, визуально расширять пространство, наполнять помещение дополнительным светом и особой аурой. В очередной раз глядя на свое отражение, рано или поздно любой человек задумывается, как делают зеркало, и почему его наделяют магической природой. Разобраться в этих вопросах поможет занимательная история создания отражающих поверхностей, которая берет свое начало с момента развития цивилизации.

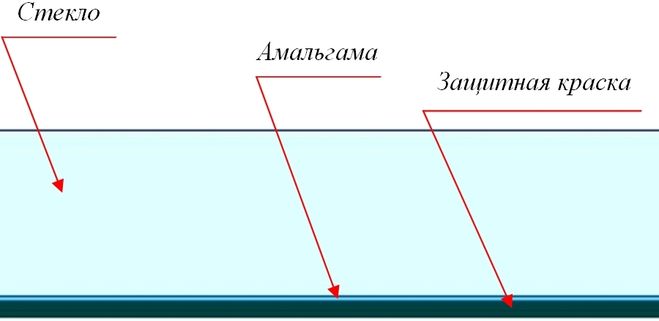

Базовая конструкция

Зеркало представляет собой стеклянную поверхность различной степени чистоты, которая соединена со слоем отражающего напыления – амальгамой. Удивительно, но производить привычные для современного человека предметы интерьера начали не так давно, хотя отражающие поверхности нередко находили во время раскопок древнейших дворцов, захоронений царских особ, аристократов, знатных людей. Зачастую эти предметы изысканно украшались драгоценными камнями, ручки некоторых экземпляров изготавливались из слоновой кости. Сегодня сложно даже представить, что столь привычный предмет обихода когда-то мог быть недопустимой роскошью для большинства людей.

В 1279 году францисканец Джон Пекам описал, как делают зеркало путем обработки стекла тонким слоем свинца. Такой способ получения отражающей поверхности был непростым и даже опасным, поскольку предполагал применение ртути. Само изделие не отличалось высоким качеством, имело мутную поверхность. Несмотря на все недостатки, именно эта технология производства зеркал без значительных изменений применялась почти до 1835 года.

Выпуск современных аксессуаров на основе стекла и отражающего покрытия был начат только после промышленной революции. Именно с того времени технология производства практически не подвергалась изменениям. Сейчас популярностью пользуются два метода изготовления зеркал:

Еще один способ, позволяющий получить гибкую, небьющуюся поверхность, – осаждение металлического серебра на целлулоиде.

В древности в роли зеркал выступали водоемы и отполированные до блеска пластины из металла – медные, оловянные, бронзовые, платиновые, стальные и даже золотые диски, которые шлифовали самоцветами либо полудрагоценными камнями с высокой степенью отражаемости.

Технология изготовления зеркального полотна

Производство зеркал в современном мире, в сравнении с древностью, устроено намного безопаснее, но не менее интересно. Сегодня изделия создаются путем соединения двух составляющих – шлифованного стекла и амальгамы. Обычно оба компонента выпускают на одной и той же фабрике. Итоговая продукция соответствует всем нормативам и требованиям, поскольку на производстве есть все требуемые ингредиенты и сырье. Но случается, что стекло выпускают на заказ фирмы, производящей зеркала, в другой организации. Основное требованием к таким изделиям – наивысшая степень очистки, они не должны иметь примесей, поскольку любые частички в составе меняют качество отражения.

Сырье для производства стекла подвергают тщательной очистке в несколько шагов и после направляют в переплавку. Из чего делают зеркала:

Перед тем как сделать зеркало, требуется подготовить состав для отражающего слоя. Как правило, для этой цели используется окись серебра. Обычно серебряные изделия темнеют в случае соединения с кислородом, однако технология изготовления зеркала предусматривает сохранение первоначальных свойств благородного металла. В результате готовое изделие имеет отражающую поверхность.

Для изготовления требуется основа в виде ровного стеклянного листа. Для его получения все компоненты подвергаются измельчению, после их смешивают до однородного порошка – стекольной шихты. Далее с помощью конвейера сырье направляют в печь, где в результате плавления получается жидкая масса.

Для получения максимально гладкой поверхности выпечка производится при температуре более 1500 градусов. Результатом всех манипуляций является стеклянное полотно 3 х 4 метра, толщина которого около 4 мм. После охлаждения оно подвергается нарезке и проверке на наличие брака.

Чтобы получить отражающую поверхность, на заготовку необходимо нанести химический состав, придерживаясь специальной технологии. Стеклянную плоскость полируют до идеальной ровности, затем моют, сушат, после чего покрывают раствором. В течение 20 секунд альдегиды окисляются аммиачным раствором оксида серебра. Когда реакция завершается, и состав высыхает, на обратной стороне сделанных полотен появляется зеркальная поверхность.

Для изготовления отражающего полотна другим способом на идеально ровную стеклянную плоскость наносят слой металлического сплава титана и алюминия. Далее зеркальное полотно проверяют на брак. На отражающий слой наносят специальную темно-зеленую краску, защищающую его от повреждений. Финальным этапом созданная продукция направляется на упаковку и доставку заказчику.

Разновидности изделий

В настоящее время дефицита зеркал нет, и стоимость этих изделий вполне доступна. Люди пользуются всевозможными вариациями отражающей поверхности, среди которых различают зеркала косметические:

Интерьерные зеркала представлены не менее обширным ассортиментом:

Край зеркального полотна оформляется по-разному:

Торцы изделия обрабатываются, чтобы зеркало можно было безопасно применять, без риска травмирования острыми гранями.

Как создаются безопасные зеркала

Безопасные зеркала изготавливаются из разных материалов. Существуют поверхности из акрила, специального небьющегося стекла, кроме того, есть зеркальные плиты на основе пластмассы из нескольких слоев.

Безопасные зеркала на акриловой основе применяют для домашнего использования, в детских садах, развлекательных центрах и игровых комнатах. Такие аксессуары изготавливают на заказ. Они не разбиваются, мало весят, не содержат вредных веществ и четко передают изображение. Подобные изделия могут производить в любой форме. Зеркальный акрил отлично поддается обработке. Он не боится влаги, потому его можно применять в ванных комнатах, бассейнах. Это один из лучших и безопасных вариантов для использования детьми.

Для комнаты ребенка необходимо выбирать зеркала, которые не имеют острых краев. Поверхность должна быть надежно закреплена. Лучше, если зеркальное полотно будет на основе пластмассы. Если такого найти не удалось, можно воспользоваться специальной интерьерной пленкой, которая покрывает зеркальную поверхность, а в случае ее повреждения удержит осколки, не давая им рассыпаться.

Как изготовить самостоятельно

Наверняка многие задумывались, как своими руками сделать зеркало из простейшего сырья, не располагая многочисленной специальной техникой. В домашних условиях наиболее безопасный и простой способ – использование тонкого металлического листа «бумаги». Чтобы изготовить зеркало из фольги, потребуются следующие материалы:

Как сделать зеркало своими руками пошагово:

После изготовления зеркала в домашних условиях его обрамление можно декорировать по своему вкусу.

Что собой представляет сигнальное зеркало и как его изготовить

Сигнальное зеркало может быть выполнено из стекла или металла. Второй вариант представляет собой пластину, отполированную с одной стороны. По ее центру расположено отверстие в форме круга, немного больше спичечной головки. Именно на него необходимо поймать «зайчика» для подачи сигнала.

Стеклянный прибор состоит из двух соединенных между собой поверхностей, зеркальной и матовой. Обе они предназначены для подачи аварийного сигнала. При этом с их помощью можно дать сигнал днем, ночью в полнолуние, а также в туман.

Простое сигнальное полотно можно изготовить самостоятельно. Чтобы сделать зеркало в домашних условиях, потребуется металлическая пластина, размером с обычную книгу. Ее необходимо отполировать, в таком случае сигнал будет виден дальше, после чего нужно пробить в центре отверстие, диаметр которого равен 57 мм. Простейшая сигнальная конструкция готова, вот только научиться пользоваться ею довольно сложно, без многочисленных тренировок обойтись точно не получится.

Производство зеркал

Прообразом зеркала, по-видимому, была гладкая поверхность воды, в которой древний человек впервые увидел свое отражение. Затем роль зеркала выполняли отполированные пластинки металла. Металлическое зеркало было атрибутом знатных людей и передавалось из поколения в поколение.

С появлением стекла металлические зеркала уступили свое место стеклянным. Первые стеклянные зеркала появились в Венеции в средние века и считались драгоценностью. Первоначально небольшие зеркала неправильной формы получали, наливая по стенкам стеклянного сферического сосуда расплавленный металл, который, застывая, образовывал отражающий слой. После застывания металла на стенках сосуд разрезали.

Зеркала значительных размеров появились после открытия способа нанесения на стекло ртутно-оловянной амальгамы. Этот способ был весьма вредным для здоровья работающих. В 1843 г. был открыт способ металлизации поверхности стекла серебрением, который не утратил своего значения до настоящего времени.

К зеркалам, включенным в ассортимент галантерейных товаров, относятся карманные, сумочные, ручные, дорожные, настольные, настенные и зеркала для бритья.

В СЖП-005—93 зеркала без подразделения на виды имеют коды 59 2911 — зеркала полированные и 59 2712 — зеркала неполированные.

Сырье для изготовления зеркал и технология его производства.

Основным сырьем для производства зеркал служит неполированное и полированное листовое стекло. Для его получения используют такие материалы, как песок, сода, известняк и др., с минимальным содержанием солей железа, придающих стеклу нежелательную зеленоватую окраску. Для варки зеркального стекла используют ванные печи непрерывного действия, лишь в некоторых случаях применяют ванные или горшковые печи периодического действия. После варки лента стекла формируется непрерывной или периодической прокаткой между двумя металлическими валками, охлаждаемыми водой, и обжигается для снятия внутренних и поверхностных напряжений.

Полированное стекло получают методом огненной полировки поверхности, для чего ленту стекла непосредственно после прокатки между двумя металлическими валками пропускают через ванну с расплавленным металлом, что улучшает качество поверхности.

После отжига и резки стекло поступает на шлифовку и полировку, которые производятся непрерывным способом на конвейере, состоящем из шлифовальных и полировальных агрегатов. В зависимости от качества поверхности ленты в процессе шлифовки и полировки с каждой стороны стекла снимается от 1,25 до 2,5 мм для получения ровных и совершенно параллельных обеих поверхностей: это обеспечивает получение отражения без каких-либо искажений. Готовое отшлифованное и отполированное зеркальное стекло разрезается алмазными или стальными роликами на заданные размеры, после чего шлифуют или полируют его боковые стороны. Во избежание искажений, а также для придания большей четкости в зеркальном стекле не допускаются такие пороки, как свиль, волна, камни, пузыри и мошка.

Толщина готового стекла для изготовления зеркал составляет от 2 до 6 мм с интервалом 1 мм, светопропускаемость стекла толщиной до 4 мм должна быть не менее 85 %, а толщиной более 4 мм — 1 не менее 84 %.

Хотя неполированное стекло по показателям отвечает требованию светопропускания, его поверхность редко бывает совершенно гладкой и большей частью такое стекло имеет волнистость или полосатость, искажающие отражение. Поэтому неполированное стекло применяется только при изготовлении зеркал небольших размеров, но при этом допускается только малозаметная полосатость, не искажающая изображение предметов при рассматривании их под углом более 10°. Начиная с размера 25 х 35 см зеркала должны изготавливаться только из полированного стекла.

Процесс изготовления зеркал. Процесс изготовления зеркал состоит из пяти операций: раскроя и резки листового стекла, фацетировки (обработки края), очистки, металлизации и оформления зеркала в оправу.

Раскрой производится неотшлифованными алмазами, имеющими большое число граней, на небольших настольных станках.

Фацетировка включает в себя шлифовку и последующую полировку края стекла под определенным углом к плоскости обрабатываемого листа. Фацет, т. е. обработанный под определенным углом край стекла, придает зеркалу более красивый вид и форму. Различают два вида фацета: крутой и широкий.

Обработка стекла с крутым фацетом производится под углом примерно 40—50 ° к поверхности стекла, ширина его 4—8 мм. Стекло с крутым фацетом предназначается для изготовления зеркал средних и частично малых размеров (дорожных, ручных и т.д.). В галантерейных зеркалах из неполированного стекла толщиной 2 мм крутой фацет имеет ширину 2 —5 мм. На задней стороне обрабатываемого зеркала для предотвращения появления щербин по всему периметру оставляется кромка в 2 — 3 мм с небольшой фаской (0,5 — 1 мм), наносимой на нижнее ребро кромки. На крутом фацете на стороне, прилегающей к плоскости стекла, иногда наносится грань в виде кружков, овалов, «бус» или их комбинации.

Обработка стекла с широким фацетом производится под углом 10—15°, ширина его 20 — 25 мм. Стекло с широким фацетом предназначено для изготовления главным образом больших по размерам зеркал.

Фацетировка производится в три приема: сначала делают грубую фацетировку, для чего используют металлические фризы и карборундовые камни; затем тонкую шлифовку с помощью камней и, наконец, полировку на полировальных станках войлочными дисками с использованием специальных суспензий.

После фацетировки стекло проходит легкую полировку и тщательную очистку для подготовки к металлизации. Поверхность стекла тщательно очищается и обезжиривается.

Очистку стекла производят на полуавтоматических конвейерных линиях. Стекло в вертикальном положении устанавливают кромкой на приводные рамки между резиновыми валками. В процессе движения стекло обрабатывают паром, затем с помощью щеток протирают меловым порошком, промывают и высушивают горячим воздухом. Очищенное стекло тщательно обезжиривают с обеих сторон техническим спиртом, бензином или другим растворителем.

До недавнего времени наиболее распространенной технологией металлизации зеркал было серебрение электрическим способом. Толщина пленки серебра 0,15 — 0,3 мкм. В качестве центров кристаллизации используют хлористое олово. Серебрильный раствор представляет собой щелочной раствор азотнокислого серебра. В качестве восстановителя используют инвертный сахар, винную кислоту и ее соли, формальдегид и т.д. Чаще всего используют инвертный сахар, который получают кипячением обычного сахара с серной кислотой. В результате гидролиза образуется смесь глюкозы, содержащая альдегидную группу и фруктозу. Под действием глюкозы происходят восстановление металлического серебра и осаждение его на поверхности стекла. Процесс серебрения длится 5 — 10 мин. Для получения более толстой пленки серебрение может осуществляться дважды (двойной налив) или трижды (тройной налив). Стоимость получаемых таким образом зеркал гораздо выше, чем обычных.

В последнее время более широкое распространение получил способ металлизации стекла термическим испарением алюминия в вакууме при давлении 0,003 Па — так называемое алюминирование. Испарение алюминия осуществляется со жгута проволоки из вольфрама либо из жаропрочного никеля.

Подготовка поверхности стекла к алюминированию осуществляется еще более тщательно, чем перед химическим серебрением и включает в себя обезжиривание и обработку электрическим разрядом. Подготовленное стекло закрепляют в кассетах и помещают в вакуумную камеру. Алюминий, испаряясь, оседает на стекле в виде тонкой пленки толщиной не менее 0,12 мкм. Продолжительность нанесения алюминиевой пленки от 15 до 20 мин.

После выгрузки кассет проверяют качество алюминиевой пленки. Она должна быть сплошной и без задымленности.

Алюминиевое покрытие обладает более высокой химической стойкостью к действию влаги, соединениям серы и других химических веществ, содержащихся в воздухе.

Некоторая неравномерность по спектру и ухудшение отражательной способности алюминированных зеркал по сравнению с посеребренными оправданы значительной экономией серебра при массовом производстве зеркал.

В настоящее время для производства галантерейных зеркал используют алюминирование, а для изготовления дорогих мебельных зеркал — серебрение.

После металлизации на тонкий серебряный слой наносят защитное покрытие — медную пленку такой же толщины, как серебряный слой. На медную пленку наносят лакокрасочные материалы — нитролак с алюминиевой пудрой или нитроэмаль, которые предупреждают механические повреждения защитного слоя. Слой алюминия покрывают защитным непрозрачным лакокрасочным материалом, аналогичным применяемым при серебряном покрытии. Покрытие наносится на лаконаливных машинах. Для зеркал, используемых в среде с повышенной влажностью, применяется защитное покрытие из нитроэмали с битумным лаком. Такое покрытие обладает повышенной влагостойкостью. Защитное покрытие должно быть сплошным, укрывистым, без повреждений.

Заключительной операцией изготовления зеркал является оформление зеркала в оправу, которое зависит от назначения зеркала.

Зеркала средних размеров (от 40 х 30 до 70 х 55 см) имеют основания (полики) из многослойной фанеры, дерева или древесно-волокнистой плиты. Настольные и настенные зеркала могут иметь рамы, подрамники и подставки из металла, дерева и пластмассы. Карманные зеркала оформляют в картонные футляры — папки, сумочные могут иметь оправу из металла или пластмассы, картонные или матовые стеклянные крышки (спинки).

Ассортимент зеркал

Ассортимент зеркал формируется в основном по назначению и включает в себя зеркала карманные, сумочные, дорожные, ручные, настольные, настенные, а также зеркала для бритья.

| Зеркала | Характер оформления и конструкция | Форма, отделка | Длина х ширина; диаметр, см |

| Карманные | В папках в виде записной книжки из картона, поливинилхлоридной пленки, коленкора | Прямоугольные, без фацета и с фацетом | 7×5-9×6 |

| Сумочные | Одно- и двухсторонние; на полике из матового стекла; в оправе из полиэтилена, целлулоида, полистирола; в оправе и на полике из полиэтилена; без полика; в полихлорвиниловом пакете и др. | Прямоугольные, круглые, овальные, фигурные; с фацетом и без него, с фаской | У круглых диаметр 6-9,5; у прямоугольных размеры 7×5 — 95×9 |

| Ручные | Одно- и двухсторонние; в оправе из полистирола, оргстекла, акрилата, с ручкой витой в форме кольца петли и др.; в оправе и на полике из указанных видов пластмасс и т.д. | Прямоугольные, круглые, овальные, фигурные (ромбические и в форме неправильного треугольника); без фацета | У круглых диаметр 6,4-15; у прямоугольных размеры |

| Дорожные | В папке из гранитоля, коленкора или дерматина, с подкладкой, в картонном футляре, оклеенном гранитолем, и др. | Прямоугольные; с фацетом и без него, с фаской | 6×9-10×15 |

| Для бритья | Одно- и двухсторонние (с одной стороны сферическое зеркало); в оправе из полиэтилена, полистирола, акрилата; с металлической подставкой; в поливинилхлоридной папке с откидным клапаном и т.д. | Круглые, квадратные, в сочетании с круглым сферическим; без фацета | У круглых диаметр 9,5-13,6; у прямоугольных размер 13×13 |

| Настенные | На подрамнике или полике из дерева; древесно-стружечной плиты, картона; оправе из металла, акрилата, в легкой металлической ажурной раме с декоративным покрытием «под старую медь или бронзу»; с конусным обрамлением из зеркальных сегментов и т.д. | Круглые, прямоугольные, овальные, фигурные; с фацетом и без него, с фигурным фацетом «алмазная грань», с художественным орнаментом на стекле | У круглых диаметр 27-65; у прямоугольных размеры |

| Настольные | Одно- и двухсторонние; на подрамнике или полике из дерева, древесно-стружечной плиты и пластмассы; с металлической или пластмассовой подставкой; в оправе из металла, полистирола и т.д. | Круглые, прямоугольные, овальные, фигурные; с фацетом и без него | У круглых диаметр 8-20; у прямоугольных размеры 9×12 — 40×35 Карманные зеркала изготавливают из неполированного стекла толщиной от 3 до 6 мм, прямоугольной формы, без фацета и с фацетом, размерами 7×6 и 12×8 см. Карманные зеркала оформляют в виде записной книжки в картонном футляре, который может быть оклеен искусственной кожей, тисненой бумагой, шелковой тканью. В картонную папку может быть вмонтирован футляр для расчески. Сумочные зеркала выпускают из неполированного стекла толщиной до 4 мм, в основном прямоугольной и круглой форм, но могут быть зеркала и фасонной формы (круглые, шестигранные, ромбовидные и т.д.). Сумочные зеркала могут быть: прямоугольные, с фацетом, с картонной спинкой, обтянутой тисненой бумагой, искусственной кожей или тканью, размеры 7×5 и 9×6 см; прямоугольные тех же размеров, двухсторонние или с матовым стеклом, а также на поликах из цветного стекла размером 8×4 см; круглые, без фацета, вштампованные в пластмассовую оправу, а также двухсторонние, окантованные металлом, диаметрами 6; 7 и 8 мм; круглые, с фацетом, двухсторонние с окантовкой или без нее, диаметрами 6 и 7 мм, с поликом из цветного стекла. Гораздо реже встречаются сумочные зеркала ромбовидной формы или восьмигранные, с фацетом. Дорожные зеркала могут быть изготовлены как из неполированного, так и полированного стекла без фацета или с гладким фацетом. Дорожное зеркало представляет собой картонную коробку-футляр, оклеенную тисненой бумагой или искусственной кожей. Зеркало вмонтировано внутрь футляра, а крышка футляра служит подставкой. Крепление крышки коробки выполняется перемычкой, заменяющей шарнир, у перемычки имеется «ушко», с помощью которого крышка легко открывается. На дно коробки приклеивается карманная подушка для предохранения стекла от поломок. Дорожные зеркала обычно имеют прямоугольную форму, их размеры 15×10 или 20 х 15 см. Дорожные зеркала могут выпускать также в складных папках, прямоугольной формы, размером 15×10 см, с фацетом или без него. Для изготовления дорожных зеркал без фацета используют стекло толщиной до 4 мм, а с фацетом — толщиной свыше 4 мм. Ручные зеркала имеют удлиненную ручку. Их изготавливают из полированного или неполированного стекла толщиной свыше 4 мм, в оправе из пластмасс, металла, металлизированной пластмассы, со спинками из того же материала. Спинка может быть украшена фоторисунком, тиснением и т.д. Размеры ручных зеркал колеблются от 9,5×6,5 до 17 х 10 см. Настольные зеркала изготавливают в основном на деревянных поликах и в пластмассовых, деревянных или металлических оправах с откидной картонной, пластмассовой или проволочной металлической стойкой. Для изготовления этих зеркал используют полированное или неполированное стекло толщиной от 3 до 6 мм. Форма настольных зеркал может быть прямоугольной без фацета или с фацетом, овальной также с фацетом или без фацета и круглой без фацета. Размеры настольных зеркал различны: прямоугольные в основном выпускают размерами от 10 х 15 до 20 х 30 см, овальные — от 20×25 до 20×30 см, круглые — диаметром 20 см. Настольные зеркала на деревянных поликах выпускают с металлической или врезной деревянной подставкой (стойкой). Зеркало к деревянному полику крепится с помощью клямеров (хватков), расположенных симметрично. Клямеры изготавливают из листовой хромированной или никелированной стали толщиной 0,4 — 0,6 мм. Величина загиба клямера 4 — 7 мм, ширина клямера не менее 8 мм. Деревянные и металлические стойки прикрепляют к полику с помощью петель и шарниров. Стойка должна устанавливаться под любым углом в пределах 45°, придавая зеркалу необходимый наклон. Настольные зеркала в пластмассовых оправах имеют откидную картонную стойку, которая одновременно является и крышкой. Настольные зеркала в металлических и пластмассовых оправах изготавливают с металлической откидной ила раздвижной стойкой. Настольные трельяжи состоят из трех прямоугольных зеркал из полированного стекла толщиной от 4 до 9 мм, соединенных между собой шарнирами. В сложенном виде боковые зеркала должны полностью закрывать среднее, т.е. ширина бокового зеркала равна половине ширины среднего. Трельяжи изготавливают на деревянных полированных или лакированных поликах, в подрамниках или рамках, в металлической оправе, гладкими, с гранью или фацетом, размерами от 35×40 до 55×70 см. Настенные зеркала изготавливают из полированного стекла толщиной 2 — 5 мм, в основном без фацета, прямоугольными, круглыми, овальными или фигурными, размерами от 25 х 40 до 125 х 55 см, диаметром 30 — 65 см. Настенные зеркала вставляют в деревянные рамы — гладкие, багетные, с инкрустацией. Настенные зеркала на подрамниках изготавливают из полированного стекла толщиной 4 — 9 мм, прямоугольной формы, гладкими, с гранью либо с фацетом. Заднюю сторону подрамника заклеивают фанерой или древесно-волокнистой плитой. Плинтус подрамника (брусок внизу рамы подрамника) шириной 6 — 10 см должен быть во всю ширину зеркала. Зеркало укрепляют на подрамнике или полике никелированными или хромированными клямерами. К стене зеркала крепятся с помощью петель, штампованных колец («ушек») или цепочки с кольцами. Зеркала для бритья бывают обычно двухсторонними, в металлической никелированной оправе, диаметром 13 см. На одной стороне в оправу вмонтировано сферическое (увеличивающее) зеркало без фацета из неполированного отборного стекла толщиной свыше 4 мм, а на другой стороне — обыкновенное зеркало с фацетом из полированного или неполированного стекла. Сферическое зеркало изготавливают путем молирования (гнутья) с помощью специальных форм. Оба зеркала — обыкновенное и сферическое, сложенные вместе оборотной стороной, монтируют в металлическую никелированную оправу на металлической никелированной разъемной стойке (подставке) специальной конструкции. Разъемная металлическая стойка состоит из разъемной скобы с упорами, прикрепленными к оправе с помощью шарниров, и металлической никелированной разъемной ручки. Экспертиза зеркалЭкспертиза зеркал предполагает проверку соответствия зеркал требованиям к качеству и безопасности, установленным ГОСТ 17723—82 «Зеркала бытовые», и правильности маркировки и упаковки зеркал. Требования к качеству и безопасности. К зеркалам предъявляются функциональные, эргономические и эстетические требования. Основным функциональным требованием к зеркалам является правильное и четкое изображение, которое дают зеркала из бесцветного стекла. Стекло должно быть бесцветным, равномерным по толщине, со сплошным металлическим покрытием, не содержать инородных включений, пузырей, цветных, матовых и блестящих точек, царапин, свили и мошек в поле зеркала. Полем прямоугольного зеркала считается прямоугольник, расположенный в центре зеркала и ориентированный по его оси, длина его составляет 0,85 длины зеркала, а ширина — 0,85 ширины зеркала. Полем фигурного зеркала считается его центральная часть, имеющая площадь, равную 0,85 площади зеркала, и повторяющая конфигурацию зеркала. Физико-химическими показателями качества зеркал являются толщина защитного и отражающего слоя, нейтральность использованных материалов, коэффициент отражения, влагостойкость и др. Зеркальное покрытие должно быть плотным и равномерным, не иметь пятен, полос разного цвета, пропусков, цветных точек. Пленка защитного покрытия не должна иметь посторонних включений, вспучиваний, быть устойчивой к физико-механическим, химическим и атмосферным воздействиям. Эргономические требования предполагают удобство пользования, безвредность и безопасность. Зеркало должно иметь удобную форму, оптимальный размер, не иметь острых кромок, сколов, трещин. Ширина фацета должна быть одинаковой по всему краю стекла. Допустимое отклонение ширины фацета должно составлять не более 2 мм на 1 м длины. Фацет должен быть хорошо отшлифован и отполирован. Крепление зеркал к поликам и подрамникам должно быть прочным и обеспечивать устойчивость зеркал. Зазор между зеркалом и фурнитурой не должен превышать 2 мм. Эстетические требования — это требования к красоте формы, цвету, композиционной целостности. Зеркала должны иметь качественные материалы стекла и оправы, отделку и оформление. В зависимости от дефектов галантерейные зеркала подразделяются на два сорта. При сортировке учитываются размеры дефектов и их местоположение — в поле или на крае. В зеркалах площадью до 0,1 м 2 количество допустимых дефектов не должно превышать двух, а в зеркалах площадью более 0,1 м 2 — трех. Внешний осмотр зеркала производится при естественном рассеянном дневном освещении. Глаз наблюдателя должен находиться между источниками света и лицевой поверхностью на расстоянии 60 — 70 см от последней. Требования к маркировке и упаковке. Зеркала маркируют бумажными ярлыками, которые приклеивают с оборотной стороны зеркала. В маркировке указывают наименование и товарный знак завода-изготовителя, сорт, артикул и наименование, дату изготовления и номер стандарта. Перед упаковкой зеркала протирают сухой мягкой тканью. Настольные и настенные зеркала складывают парами лицевыми сторонами с прокладкой между ними гофрированного картона или бумаги, затем обертывают бумагой и помещают в коробки или деревянные ящики. Зеркала площадью менее 0,1 м 2 укладывают в пачки, предварительно проложив бумагой. В отдельных случаях зеркала могут иметь индивидуальную упаковку. |