чем покрасить petg пластик

Покраска 3D-печатных моделей

Есть множество причин для покраски напечатанных на 3D принтере моделей. Это может быть просто необходимость улучшить качество поверхности. Ведь все, у кого есть FDM принтер, знают, что даже при самом высоком качестве печати на поверхности модели видны слои, а после удаления поддержек остаются следы. Так и разноцветная художественная роспись, и покраска для демонстрационных целей, и просто желание придать объекту фабричный вид.

Не зависимо от того, какие цели вы преследуете, сначала необходимо подготовить модель к покраске или росписи.

В первую очередь, модель нужно очистить от загрязнений. Лучше всего для этого подойдет спиртовая салфетка или мыльный раствор.

Добиться гладкой поверхности можно несколькими способами. Первый это ванна из растворителя. Напечатанная модель опрыскивается или полностью погружается в средство для растворения пластика. При таком способе, растворяется верхний слой пластика, и модель получается гладкой и глянцевой.

Но имейте ввиду, что если на вашей модели есть мелкие детали, скорее всего, они станут смазанные и практически неразличимы.

Второй способ, который наиболее часто используется, это обыкновенная шлифовка наждачной бумагой. Возьмите сначала наждачку с более крупным зерном, например Р120, а затем с мелким для финишной шлифовки – Р200. Шлифуйте модель круговыми движениями, чтобы избежать царапин. По завершению шлифовки – очистите модель еще раз.

Такой способ хорошо сглаживает модели, с крупными формами проблем не возникнет, а вот с мелкими деталями придётся повозиться.

Грунтовка – обязательный шаг, если вы хотите чтобы краска легла ровно и продержалась как можно дольше.

Выбирайте грунтовку для пластика, самый удобный вариант – это грунтовка в аэрозоле. Нанесите её тонким слоем и дайте высохнуть. После ещё раз пройдитесь наждачной бумагой и нанесите второй слой грунтовки.

Теперь, когда ваша модель полностью готова, можно приступать к покраске. Для моделей из PLA, ABS и PETG лучше всего подходят акриловые краски.

Если вам надо покрасить модель полностью, используйте аэрозольные краски. Так краска ляжет более равномерно, и заполнит все углы и труднодоступные места. Не распыляйте краску слишком близко и слишком много. Лучше нанести 2-3 тонких слоя. Следите, чтобы к свежеокрашенной модели не прилипала пыль, шерсть, волосы и прочее.

Проверить подходит ли краска очень просто. Капните краской на образец из того же материала, что и напечатанная модель, и посмотрите на форму капли. Если она плоская, окрашивание будет не плотное и не равномерное. Если похожа на плотный шар, краска слишком густая и возможно образование бугров и неровностей. Идеальный вариант, если капля похожа на линзу.

Если вы планируете расписывать модель всеми цветами, выбирайте художественные акриловые краски и кисти с синтетической щетиной.

При должных усилиях, расписанные кистью модели выглядят потрясающе!

Завершающий этап покраски моделей – лакировка. Как и в случае с покраской, рекомендуем выбирать аэрозольный акриловый лак. Он может быть матовый, полуматовый, глянцевый, это на ваш вкус. Лак не только закрепит краску и предотвратит от сколов и царапин, но и придаст модели завершенный вид.

Обзор способов постобработки FDM 3D-печатных моделей

Привет! С вами Top 3D Shop и сегодня у нас необычный обзор, он посвящен не технике, а постобработке 3D-печатных моделей.

Рассматривать мы будем обработку принтов напечатанных по технологии FDM, так как это самая распространенная и доступная технология, да и обработки таким моделям требуется больше всего.

Несколько моментов, которые стоит иметь в виду еще до печати изделия.

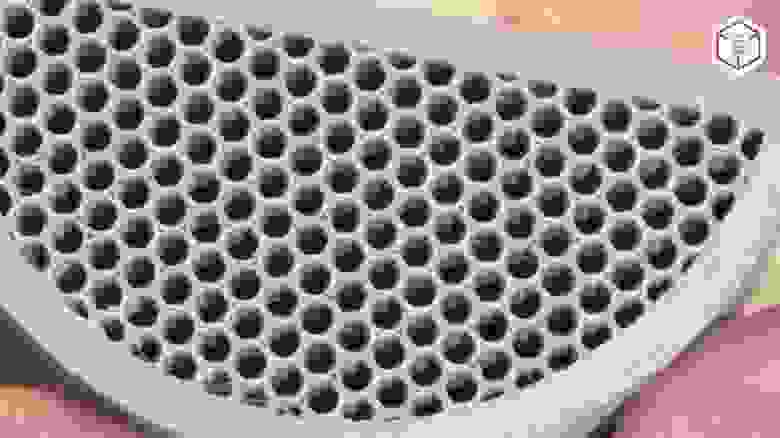

Первый момент – толщина слоя. Чем тоньше слой, тем выше качество поверхности и меньше постобработки требуется. Естественно, платить за высокое качество придется временем печати.

Если нужна глянцевая поверхность, нет смысла тратить время на печать с минимальной толщиной слоя — модель все равно надо будет шлифовать и полировать, либо наносить грунт и краску.

Стенки

Учесть будущую постобработку стоит и при установлении толщины стенки.

Обычно она составляет около 2 мм, а на деталях под последующую шлифовку или химическую полировку имеет смысл увеличить толщину стенки до 3-4 мм, так как эти процессы удаляют материал. При недостаточной толщине стенок, в процессе постобработки легко протереть или растворить поверхность до дыр.

Поддержки

На FDM принтерах мы почти всегда печатаем с поддержками. В идеале, если принтер может печатать двумя материалами, сделать поддержки растворимыми.

Крупные части таких поддержек удаляются механически, остальное растворяется, затем модель просто промывается и можно переходить к следующим операциям.

Если принтер печатает одним материалом и поддержки печатаются из материала модели, уделите им особое внимание при создании файла для печати.

При правильных настройках и несложной форме изделий поддержки снимаются легко.

Если места соединения поддержек занимают значительную площадь на модели, после их удаления останутся характерные следы, которые требуют дальнейшей обработки.

Не жалейте времени на настройку поддержек, вы сэкономите его при постобработке и принт будет выглядеть аккуратнее. Если модель крупная, зачастую стоит разрезать её на части, чтобы уменьшить количество поддержек. Швы после склейки обработать проще, чем следы от множества поддержек по всей площади принта.

Настройки

Современные слайсеры поддерживают продвинутые настройки поддержек. При настройке обратите внимание на их количество и пятно контакта между поддержкой и моделью, оба эти значения должны быть, по возможности, как можно ниже.

Также важно расположение поддержек: не оставляйте место их контакта с моделью в труднодоступных местах, если этого можно избежать. Помните о том, что модель для печати можно повернуть или разделить на части.

Химия

Поговорим немного о чудесах современной химии. Для постобработки применяются, в зависимости от материала модели и поддержек, различные растворители.

Использование дихлорметана и ацетона помогает и в склейке деталей, и в химической полировке.

Склеивание

Для склеивания частей крупных или сложных моделей можно использовать как бытовые клеи, создающие на поверхности собственную адгезивную пленку, так и растворители.

Второе предпочтительнее, если требуется максимально прочное соединение.

Самые распространенные растворители, используемые для обработки и клейки пластиков, это дихлорметан и ацетон.

Работайте с любым клеем, растворителями и лакокрасочными покрытиями в хорошо проветриваемых помещениях, в защитных перчатках и очках. Вдыхание этих веществ и попадание их на кожу или слизистые пользы вашему здоровью не принесет.

Ацетон часто используется для обработки пластика ABS, так как размягчает и растворяет его медленнее, чем дихлорметан, что делает обработку с его помощью более аккуратной. Используется как для склейки, так и для обработки поверхностей, с нанесением кистью или помещением детали в “ацетоновую баню”.

Дихлорметан предпочтительнее для склеивания, он действует быстрее. При склеивании растворителем, достаточно покрыть им склеиваемые поверхности и с усилием прижать друг к другу.

Образовавшийся шов убирается при дальнейшей обработке, после ошкуривания и грунтования его не будет видно.

Растворение поддержек

Для создания растворимых поддержек, при печати моделей из ABS, часто используется HIPS. Этот пластик растворяется лимоненом, который никак не реагирует с ABS, что делает такое сочетание идеальным.

Почти идеальным. Минусов тут два: стоимость лимонена и его резкий запах цитрусовых, который кому-то может не понравиться.

Шлифовка и полировка

Шлифовка

Самый простой способ обработки: берем наждачную бумагу и стираем верхний слой модели. При определенном навыке, можно добиться очень ровной поверхности.

Переусердствовав, можно протереть в изделии дыру, если толщина стенок слишком мала. Такой способ обработки больше подходит для ABS чем, например, для PLA, так как PLA начинает размягчаться уже при 60°C. Соответственно, если и шкурить PLA, делать это нужно медленно и аккуратно, чтобы пластик не скатывался под наждачной бумагой.

Процесс довольно грязный, заниматься им лучше в защитных очках и маске, так как в воздухе остается пластиковая взвесь, дышать которой неприятно и вредно.

Для обработки сложных мест можно использовать бормашину с различными насадками.

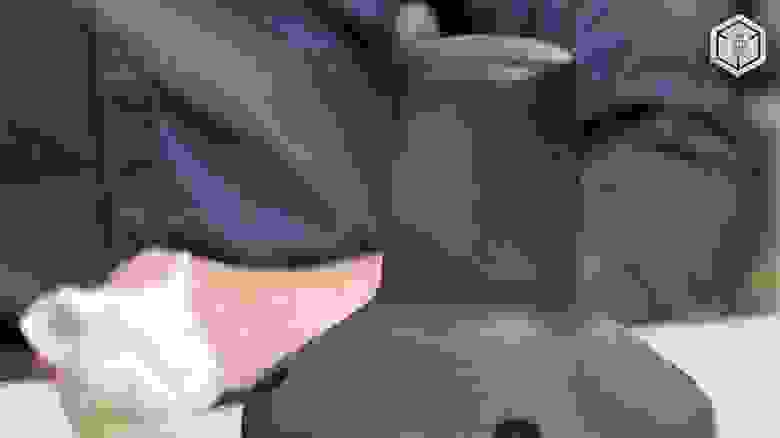

Полировка

Механическая полировка, в целом, не особо отличается от шлифовки, Производится самой мелкой наждачкой и тканью с полировальной пастой.

Если механическая обработка проводится после химической, перед ней необходимо подождать, пока растворитель полностью испарится а поверхность затвердеет.

Химическая полировка производится путем выравнивания поверхности растворением верхнего слоя. Растворитель наносится кистью, аэрозольно или путем помещения детали в закрытый бокс наполненный парами растворителя.

Грунтовка

Предпокрасочная грунтовка наносится в тех случаях, когда поверхность модели уже ровная, а грунт служит для заполнения микроскопических углублений и улучшения сцепления краски с поверхностью объекта. Грунт для этого мы используем аэрозольный, он недорог и удобен в обращении. При больших объемах лучше использовать аэрограф.

Корректирующая грунтовка более грубая, она призвана исправить изъяны модели, ошибки при печати, сгладить неровности или плохо зашлифованные швы.

Для нее можно использовать обычную латексную шпатлевку и, опять же, грунт. Процесс достаточно прост: замазываем все, что нам не нравится, ждем высыхания, проводим шлифовку и полировку.

Если результат не устраивает, повторяем.

Окрашивание

К этому этапу переходим только тогда, когда полностью достигнута желаемая фактура поверхности, отсутствуют незапланированные швы и изъяны, которые после покраски станут еще заметнее.

Перед покраской, как и перед предпокрасочной грунтовкой, убедитесь в отсутствии пыли и других посторонних включений на поверхности. Не забывайте о средствах защиты.

Проведение этих несложных процедур даст принтам высокое качество поверхности, которое будет радовать вас и ваших клиентов.

Материалы и реактивы для постобработки покупайте в Top 3D Shop — подберем необходимый набор для любого техпроцесса, оперативно оформим и доставим.

Узнать больше о 3D-печати можно на наших мастер-классах: каждый покупатель принтера получает право на бесплатное посещение мастер-класса, для остальных это будет стоить 2000 рублей.

21 сентября мастер-класс бесплатен для всех, в рамках выставки-конференции «Top 3D Expo. Цифровое образование 2018», само посещение которой также бесплатно, но требует предварительной регистрации на сайте. Количество мест ограничено, успейте записаться.

Хотите больше интересных новостей из мира 3D-технологий?

Постобработки пост. Праймер для PETG. Скорее ‘да’, чем ‘нет’.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В данной статье рассмотрю несколько тестов на прилипание полиэфирной шпатлевки к пластику PETG, ибо если прилипнет и не отвалится она, то всё остальное тоже должно держаться 🙂

Да, понимаю, что это может вызвать много споров, что ЛКМ липнут хуже шпатлевки, типа «Нашел что прилепить», но мое ИМХО – не всегда шпатлевка липнет лучше краски. А фактически – на шпатлевке просто легче провести тест ))

Поскольку появилась необходимость покрасить на заказ прототип изделия из данного пластика(и парочку из полиамида:), то за пару дней до начала работы я решил подготовиться, чтобы не тыкать пальцем в небо и не тратить зря драгоценное время.

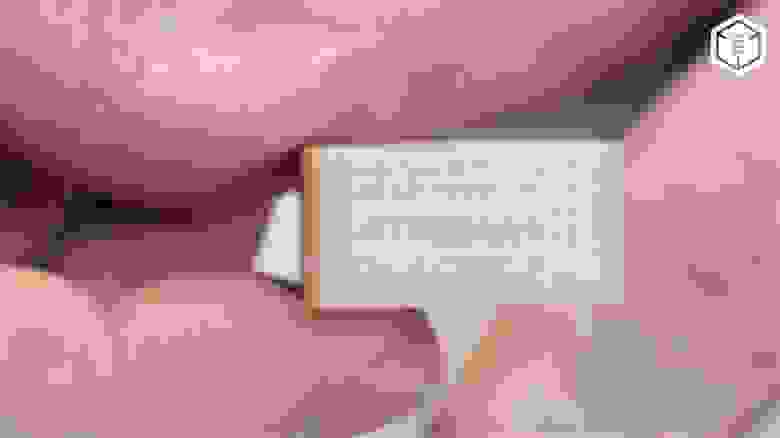

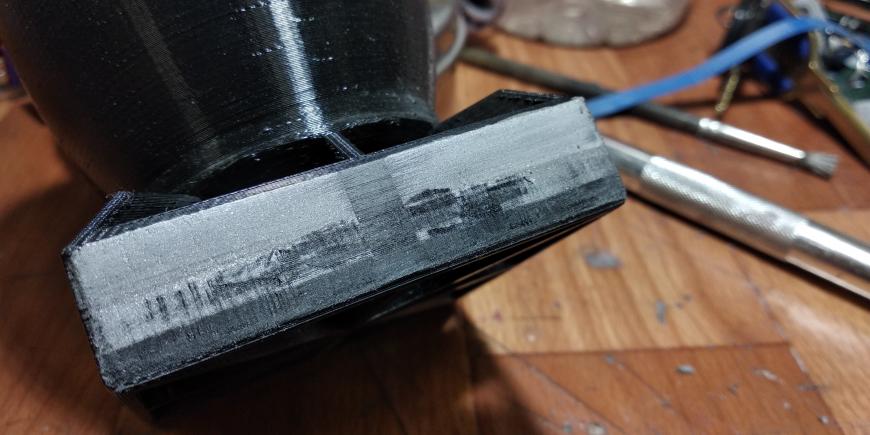

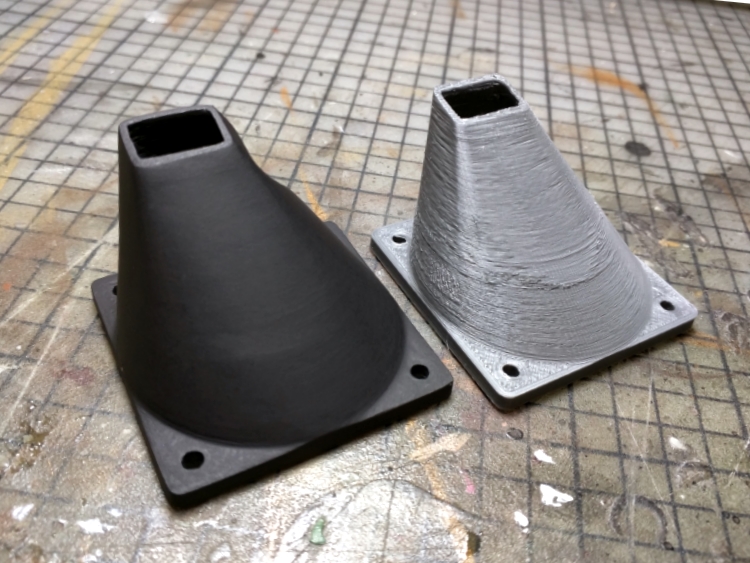

Итак, имеем некую тестовую детальку из черного PETG от BestFilament, в разных местах которой располагаются тестовые мазки обычной двухкомпонентной автомобильной шпатлевки.

Тесты проводил на таких поверхностях:

— зашкуренный пластик зерном Р150

Шпатлевка наносилась на:

— зашкуренный, с ABS-грунтом

— зашкуренный, с ABS-грунтом + дихлорэтан

— зашкуренный, с праймером для покраски пластиков(reoflex из магазина автоэмалей)

— зашкуренный, с раствором суперклея Cosmofen CA500.200 (CA12) в ацетоне(хотел упростить нанесение)

Почитать про ABS-грунт можно здесь.

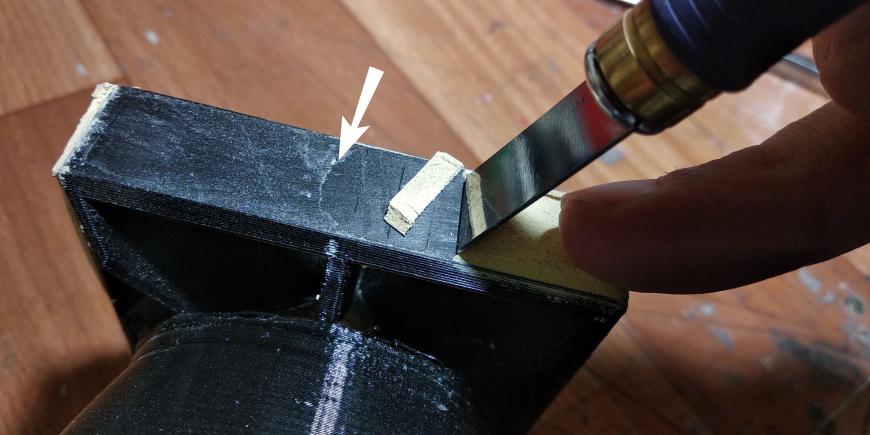

Тест на адгезию буду проводить острым ножом, имитируя скол(на одном из фото будет видно как это происходит), либо скоблить в случае с грунтом.

Для начала разделил зашкуренную поверхность на две части и нанес просто грунт и грунт+дихлорэтан

Теперь по шпатлевке.

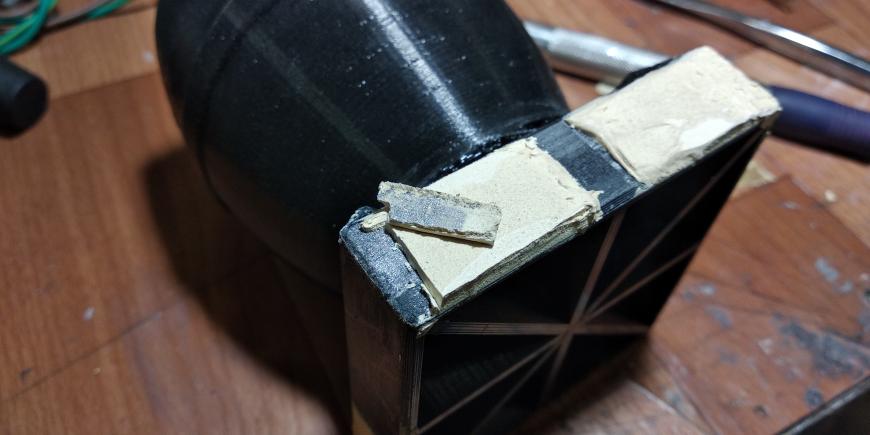

Нанес на два образца с грунтом и проверил на скол.

С усилием, но отлетает. Грунт остался и на поверхности и на шпатлевке. Если говорить о грунте, то здесь проявилась его «хрупкость»…что ж поделать, за всё нужно платить…и за простоту обработки и за доступность изготовления. Буду думать как усилить грунт.

Едем дальше – зашкуренный пластик с праймером.

Отлетело вместе с праймером, чуть левее виден ореол, где он был. Усилие скола сравнимо с предыдущим опытом.

Но! Просушив это место еще пол дня – картина изменилась, хоть и весьма непонятно, сцепление то есть, то его нет.

— раствор суперклея не имеет должной адгезии к пластику, вообще не вариант, отрывает вместе с клеем, как в случае с праймером.

И далее у нас сразу три образца на зашкуренном пластике:

— нанесен чистый суперклей

— снова раствор суперклея(дадим второй шанс на зашкуренной поверхности)

Делаем скол и…ни-фи-га(((

На всех образцах скол прошел с трудом, но должного сцепления я не увидел.

Тут я очень разочаровался, но увидел, что клей остался на пластике и решил его слегка зашкурить, потом нанес шпатлевку повторно. Ждем полимеризации, пытаемся сколоть:

А вот и результат! Держится мёртво! Ура! 🙂

Теперь можно подводить итоги)

2. Зашкуренный пластик почти не держит шпатлевку, но держит грунт.

3. Зашкуренный+праймер – держит шпатлевку, но сцепление под вопросом, возросло от времени.

4. Зашкуренный/не зашкуренный + раствор суперклея – ерунда, клей теряет свойства.

Способ адгезии шпатлевки, а соответственно и ЛКМ к PETG – нашелся, но есть явный минус – суперклей тяжело наносить на поверхность, ибо он быстро сохнет, но если приловчиться, то всё выполнимо)

Думаю, разнообразных ухищрений найдется у наших коллег еще великое множество.

Сей опыт не считаю финалом и продолжу изыскания, но уже лишь по мере необходимости, поэтому дополнения в данном направлении могут выйти не скоро.

Для справки – изделие, которое предоставили на покраску(показывать пока что нельзя) – заматовал прямо по слоям, покрыл праймером и автомобильным грунтом, проблем не заметил, поэтому сделаю очередной вывод:

Для большинства покрасочных нужд вполне достаточно обычных приемов и классических материалов. Для правки дефектов при повышенных требованиях к адгезии – используем премудрости. К слову о адгезии суперклея к PETG – она очень даже есть)

За сим откланяюсь, всем добра, спасибо за внимание)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка 3D моделей распечатанных на 3D принтере

К счастью есть несколько методов обработки поверхности, такие как механическая, химическая и покрытие поверхности шпатлевкой с последующей механообработкой. Некоторые из них рассмотрим в этой статье.

В основе «сглаживания » поверхности, лежит способность термопластика плавиться и размягчаться под действием химических веществ и высоких температур.

Удаление поддержек и шлифовка

Для начала удалим кусачками поддерживающие конструкции. Если у вас 3D принтер с двойным экструдером, опорные конструкции вы можете печатать из легко растворимого материала, в качестве такового используется PVA и HIPS пластик, первый хорошо растворяется в воде, второй в D-лимонене. Используя такой подход в 3D печати опорные конструкции никак не влияют на качество поверхности отпечатка и удаляются без следа, хоть это и влияет на время печати. Если же опоры из того же материала, что и модель, некоторые дефекты все равно останутся, особенно на моделях со сложной геометрией.

После того, как опоры удалены или растворены, можно провести шлифовку, чтобы сгладить деталь и удалить все очевидные дефекты, такие как пятна или следы опор. Стартовая зернистость наждачной бумаги зависит от высоты слоя и качества печати, для толщины слоя 0,2 мм и ниже или печати без дефектов шлифовку можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан с высотой слоя более 0,3 мм, начните шлифование с зернистостью 100.

Шлифование должно происходить до зернистости 2000, следуя общепринятой градации шлифования (один из подходов — перейти от зернистости 220 до 400, до 600, до 1000 и наконец 2000). Рекомендуется отшлифовать отпечаток влажной шлифовкой от начала до конца, чтобы предотвратить повреждение детали трением. Детали FDM можно отшлифовать до зернистости 5000 для получения гладкой блестящей поверхности.

Совет: всегда шлифуйте поверхность детали небольшими круговыми движениями и равномерно. Может возникнуть соблазн шлифовать перпендикулярно слоям печати или даже параллельно слоям печати, но это может привести к образованию «канавок » на детали. Если деталь обесцвечивается или появляется много мелких царапин от шлифовки, можно использовать фен, чтобы осторожно нагреть отпечаток и смягчить поверхность.

Химический способ обработки поверхности

Какие растворители используются для обработки пластиков для 3D печати:

Ацетон — очень плохо растворяет PLA пластик, вместо этого происходит набухание, размягчение и коробление изделия. Может применять только для чистки засоренных сопел.

2. ABS пластик ( Акрилонитрил бутадиен стирол)

Самый популярный растворитель это ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется.

Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах.

3. HIPS пластик (Полистирол )

d-Лимонен — маслянистая жидкости, с приятным цитрусовым ароматом. Используется для производства отдушек в парфюмерии и различных ароматизаторов. Абсолютно безопасен. С ним очень удобно работать, растворение происходит не сразу, а через некоторое время. После обработки, требуется просушка феном или отстаиванием на открытом воздухе.

4. SBS пластик (Стирол бутадиен стирольный)

Как и все синтетические каучуки, растворяется в циклогексане, толуоле, метил этилкетоне, диэтиловом сложном эфире и стироле.

6. PC пластик (Поликарбонат )

Поликарбонат растворим в целом ряде технических растворителей: этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются: бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

7. PP пластик (Полипропилен )

8. PVA пластик (Поливинилацетат )

Это водорастворимый пластик.

На этот материал практические не воздействуют стандартные растворители. В качестве них могут быть использованы соляная или муравьиная кислоты. Но следует помнить что это очень опасные вещества, нещадно обжигающие кожные покровы и раздражающие дыхательные пути, и если вам придется и ними работать то обязательно соблюдайте технику безопасности. Оптимальным вариантом, скорее всего будет соляная кислота примерно 40% концентрации. После обработки обязательно промойте изделие под струей воды.

10. TPU, TPE, TPEE, TPC пластики (Термопластичные полиуретаны)

Как и все полиуретаны, растворяется в N,N-диметилформамиде (ДМФА ), этилацетате, тетрагидрофуране, циклогексаноне, диметилацетамиде.

11. PETG пластик (Полиэтилентерефталатгликоль )

Равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ). Дихлорметан скорее не растворяет, а разрушает PETG пластик, в нем он набухает и расплывается по частям, но для сглаживания поверхности применять уместно, хоть и не столь эффективно, чем например ацетон для ABS пластика.

12. ASA пластик (Акрилонитрилстиролакрилатовый )

13. PMMA пластик (Полиметилметакрилат )

Ацетон, толуол, бутанон, циклогексанон, нитроэтан, хлороформ, дихлорметан, бензол, хлорбензол, ксилол, метоксибензол, диэтилфталат, метоксипропилацетат, этилацетат, этиллактат и муравьиная кислота.

14. PSU пластик (полисульфон )

14. PEEK пластик (Полиэфирэфиркетон )

Он растворим в концентрированной серной кислоте при комнатной температуре, хотя растворение может занять очень много времени, если только полимер не находится в форме с высоким отношением площади поверхности к объему, такой как мелкий порошок или тонкая пленка. Обладает высокой устойчивостью к биоразложению и многим растворителям.

15. PEI пластик (Полиэфиримид )

Он устойчив к минеральным кислотам и выдерживает кратковременное воздействие мягких оснований. Особенно высокая устойчивость к воде и пару, минеральным маслам, бензину и спирту. Химически неустойчив к ароматическим растворителям, кетонам, некоторым углеводородам, другим растворителям, например, дихлорметану. Растрескивается в хлорорганических растворителях.

Не растворим в обычных органических растворителях, топливе или минеральных маслах и просто набухает в них.

Ру чная химическая обработка распечатанной 3D модели

К положительному моменту такого способа обработки можно отнести возможность нанесения ацетона (другого растворителя) на определенные, отдельные участки поверхности модели, что позволяет оставить в сохранности острые грани и углы, но добиться идеальной чистоты поверхности достаточно трудно. В условиях, когда пластик достаточно размягчен, сами волоски кисточки оставляют царапины и неровности, которые могут не успеть разгладиться до полного испарения растворителя.

Обработка в ацетоном, выдерживание в ацетоновой бане

Этот метод очень прост и не требует особых затрат, достаточно погрузить модель в концентрированный (неразбавленный ) ацетон на 8-10 секунд и внешний слой изделия будет сглажен. После этого достаточно подержать модель на чистом воздухе, до полного испарения растворителя (около получаса) и вы получите модель приемлемого качества.

Как и в любом удачном методе, способ обработки погружением в ацетон имеет несколько отрицательных факторов. Одним из них является тот момент, что очень сложно подобрать время выдержки, так как ацетон и его производные (клеящая масса, разбавленный состав) при превышении времени обработки, начинают растворять мелкие детали или всю конструкцию в целом. Также, при обработке изделий разного цвета, необходимо полностью менять состав растворителя, иначе это приведет к цветным разводам на поверхности моделей.

Такой подставкой может быть платформа из древесины, но учитывая пористость этого материала, лучше использовать металлическую основу. Она позволит легко отделить нижнюю поверхность модели от опоры, одновременно, не допуская прямого контакта поверхности конструкции с растворителем.

Для ускорения процесса обработки изделия парами ацетона рекомендуется подогреть емкость с реагентом и помещенной внутрь моделью до нужной температуры, но не доводить до кипения. Следует учитывать, что при кипении растворителя выделяется конденсат на плоскости обрабатываемой конструкции, что неизбежно вызовет образование на ней разводов. Таким образом, оптимальная температура ацетона должна быть в пределах 50-56 градусов.

Обработку моделей таким методом можно проводить и без подогрева ацетона, но в таком случае эта процедура займет очень продолжительное время и будет не достаточно эффективна.

При использовании ацетона, как методом погружения, так и методом обработки парами растворителя, готовой модели необходимо дать время проветриться, чтобы внешняя поверхность достаточно затвердела, иначе любое физическое воздействие может привести к разрушительным последствиям для формы изделия.

Кроме этого, нужно учитывать толщину стенок и необходимость сохранения тонких черт конструкции, так как при обработке ацетоном есть вероятность утери и того и другого (при работе с этим растворителем теряется внешний, тонкий слой конструкции).

Техника безопасности при химической обработке.

Любые химические соединения, особенно растворители, обладают свойствами легкого испарения и особыми, специфическими характеристиками.

Хотя ацетон не обладает высокотоксичными свойствами, но существует вероятность его легкой воспламеняемости. При концентрации паров ацетона выше 13% в атмосфере, эта воздушная смесь становится взрывоопасной, поэтому рекомендуется все работы с растворителями проводить в хорошо проветриваемом помещении с принудительной вентиляцией. По этой же причине не стоит использовать открытый огонь для подогрева емкости с ацетоном, а всю необходимую работу лучше проводить с использованием резиновых перчаток, респиратора и защитных очков.

Не стоит плотно закрывать резервуар (контейнер ) с подогретым ацетоном, в связи с высокой степенью испарения может возникнуть ситуация, когда газы под давлением разорвут емкость и могут нанести повреждения.

Профессиональные установки для химической обработки

Кроме того, эта установка имеет систему рециркуляции, которая создает многократный оборот паров растворителя, что обеспечивает его экономию и отсутствие загрязнения окружающей среды.

Воздействие высокой температуры

Полировка распечатанной 3D модели

Инструменты используемые для механической обработки:

1. Наждачная бумага. Наиболее часто используется микро шкурки.

2. Канцелярский скальпель

3. Профессиональные бормашины типа Dremel. С помощью него можно сверлить, шлифовать, гравировать, резать и т.д.

Процесс: после шлифовки отпечатка можно нанести полироль для пластика, чтобы придать стандартным термопластам, таким как ABS и PLA, зеркальную поверхность. После того, как отпечаток будет отшлифован до зернистости 2000, сотрите лишнюю пыль с отпечатка, затем очистите отпечаток на теплой водяной бане с помощью зубной щетки. Дайте отпечатку полностью высохнуть и отполируйте шлифовальным кругом или вручную салфеткой из микрофибры и полировальной пастой для пластика, например Blue Rouge. Blue Rogue — это ювелирный полироль, разработанный специально для пластика и синтетики и обеспечивающий стойкий блеск поверхности. Также подойдут и другие полироли для пластика, например, для автомобильных фар, но учтите некоторые из них могут содержать химические вещества, которые могут повредить печатный материал.

Совет: прикрепите полировальный круг к Dremel с регулируемой скоростью (или другому вращающемуся инструменту, например, электродрели) для полировки небольших отпечатков. Настольный шлифовальный станок, оснащенный полировальным кругом, можно использовать для более крупных и прочных отпечатков, но следите за тем, чтобы отпечаток не оставался на одном месте слишком долго. Это может привести к расплавлению пластика из-за трения.

Покрытие распечатанной 3D модели различными шпатлевками

Этот способ дает отличный результат. В качестве материалов могут использоваться различные шпатлевки для пластика и составы на эпоксидной основе. Основные минусы этого метода является то, что после нанесения и отверждения потребуется механическая обработка, необходимость возиться с эпоксидкой если используется этот материал, достаточно долгое время обработки.

Различные одно- и двухкомпонентные шпатлевки можно найти в автомагазинах. Для нанесения рекомендуется купить резиновый шпатель. Стоит учитывать что однокомпонентные шпатлевки обладают значительной усадкой, вследствие этого шпатлевку придется наносить несколько раз. Подходит для выравнивания достаточно крупных изделий и неровностей. Двухкомпонентные усадкой практически не обладают и высыхают быстрее. К ним отоносятся также эпоксидные шпатлевки представляющие большой интерес при обработке мелких дефектов.

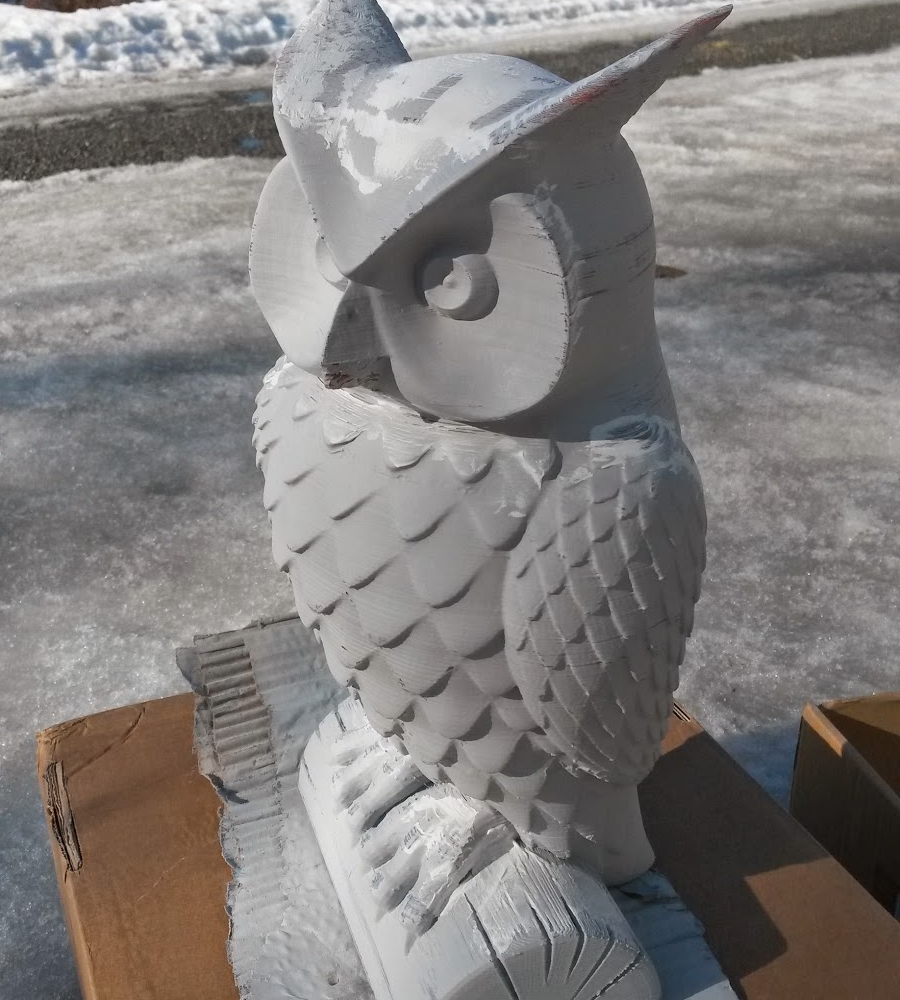

На изображении представлен отпечаток обработанный сначала грунтовкой, затем однокомпонентной шпатлевкой, отшлифованный и покрашенный.

Эпоксидные шпатлевки требуют больше времени на подготовку и сохнут дольше, но результат превосходит все ожидания. Все мелкие неровности и впадины сглаживаются на ура. Для работы с этим материалом обязательно используйте резиновые перчатки и аккуратно наносите смолу, удалить подтеки будет очень сложно. Следите, что бы на поверхность не садилась пыль и не попадали песчинки.

XTC 3D — специальный эпоксидный клей предназначенный для шпатлевки распечатанных 3D моделей. Обладает слабым запахом, сохнет от 2-4 часов, легко обрабатывается.