чем отличается отжиг первого и второго рода

Разновидности отжига стали. Отжиг I и 2 рода.

Отжиг первого рода — процесс термической обработки, заключающийся в нагреве детали до температуры ниже фазовых превращений, выдержке при этой температуре и последующем медленном охлаждении с заданной скоростью.

Такой вид отжига применяется для снятия наклепа и внутренних напряжений у деталей, подвергнутых холодной деформации (холодная прокатка, холодная штамповка, волочение).

Температура рекристаллизационного отжига любого металла берется на 50—100° С выше температуры рекристаллизации данного металла. Температура рекристаллизации данного металла или сплава берется равной 0,4 температуры плавления (отсчитанной от абсолютного нуля).

Рекристаллизация заключается в том, что, начиная с некоторой температуры, при нагреве происходит интенсивное перемещение атомов в металле, что влечет за собой изменение формы и величины деформированных кристаллических зерен.

В процессе рекристаллизации происходят превращения, аналогичные тем, которые происходят при первичной кристаллизации и вторичной перекристаллизации, т. е. зарождаются новые центры кристаллов и происходит одновременно их рост. Взамен вытянутых, расплющенных зерен, образуются мелкие, сфероидальные зерна, повышаются пластические свойства, металлу возвращаются исходные свойства.

Температура рекристаллизационного отжига для разных металлов и сплавов различная: она зависит только от температуры рекристаллизации данного металла или сплава. Для всех сталей температура рекристаллизационного отжига всегда ниже температуры Аr1 (см. рис. 30).

Отжиг второго рода заключается в нагреве детали до температуры несколько выше критической, продолжительной выдержке при этой температуре и последующем медленном охлаждении с заданной скоростью. Отжиг применяется с целью снятия внутренних напряжений, улучшения обрабатываемости резанием, устранения структурной неоднородности и подготовки к последующей термической обработке.

Отжиг второго рода по условиям нагрева и выдержки подразделяется на полный, неполный и диффузионный;

по условиям охлаждения — на отжиг изотермический и нормализацию;

по условиям воздействия внешних факторов —на отжиг светлый и по условиям изменения структуры — на отжиг сфероидизирующий.

Диффузионный отжиг применяется в основном для слитков и крупных отливок из легированной стали для выравнивания химической неоднородности и уменьшения ликвации. Отжиг осуществляется путем нагрева на 150—250° С выше точки Ас3, длительной выдержки при этой температуре и последующего охлаждения с заданной скоростью.

При диффузионном отжиге получается крупнозернистая структура. Для получения мелкозернистой структуры после диффузионного отжига приходится производить обычный полный отжиг.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

На конечную структуру стали оказывает большое влияние скорость охлаждения. Чем больше скорость охлаждения, тем мельче будут зерна перлита и тем меньше будет выделяться избыточного феррита или цементита.

Полному отжигу подвергают горячедеформируемую сталь — поковки, штампованные детали, прокат, а также слитки и фасонные отливки из простой и легированной стали.

Неполный отжиг производится путем нагрева стали до температуры, находящейся в интервале между точками Ас1 и Ac3. Условия охлаждения такие же, как и при полном отжиге. Неполный отжиг применяют преимущественно для заэвтектоидной стали, а также сортового проката и поковок из доэвтектоидной стали перед их механической обработкой, для снижения внутренних напряжений и улучшения обрабатываемости резанием.

Сфероидизирующий отжиг (на зернистый перлит) заключается в нагреве стали выше критической температуры Ас1 на 20—30° С, выдержке при этой температуре и медленном охлаждении (25— 30° С в час) до температуры 600° С. Цель такого отжига — перевод пластинчатого перлита в зернистый (глобулярный). Обычно сфероидизации подвергают эвтектоидные и заэвтектоидные стали, получая у них высокие значения относительного удлинения и относительного сужения.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50° С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение (рис. 32).

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Закалка стали.

Закалка — распространенный процесс термической обработки стальных деталей. Она осуществляется путем нагрева деталей выше критической точки Ас3 (доэвтектоидной стали) или Ас1 (заэвтектоидной стали) на 30—50° С, выдержки при этой температуре и быстрого охлаждения. Основная цель закалки стали — получение высокой твердости, износостойкости и физико-механических свойств.

Резкое увеличение твердости и прочности в процессе закалки происходит из-за фазовых превращений структуры в процессе нагрева и охлаждения и образования неравновесных твердых структур—мартенсита, троостита и сорбита.

Качество закалки зависит от правильного выбора режима закалки (температуры нагрева, времени выдержки и скорости охлаждения). Температура нагрева под закалку зависит от химического состава стали. Для углеродистых сталей ее выбирают, пользуясь диаграммой состояния сплавов.

Нагрев деталей должен быть достаточно медленным, чтобы не возникли напряжения и трещины. Время нагрева зависит от химического состава стали, от формы и размеров деталей. Если нагрев производится в соляных ваннах, то скорость нагрева рекомендуется 0,5 мин на 1 мм сечения, если деталь нагревают в электрических печах, то время нагрева рекомендуется 15—20 мин на 1 мм сечения образца. Время выдержки должно быть достаточным, чтобы весь процесс превращения перлита в аустенит завершился полностью. Продолжительность выдержки обычно рекомендуют 25% общего времени нагрева.

Охлаждение детали является наиболее ответственным этапом операции. Скорость охлаждения должна быть такой, чтобы обеспечить получение нужной структуры —мартенсита, троостита или сорбита, т. е. обеспечить необходимые механические свойства обрабатываемой детали.

Критической скоростью закалки называется скорость охлаждения, обеспечивающая получение структуры —мартенсит или мартенсит и остаточный аустенит.

При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет находиться троостит, а при дальнейшем уменьшении скорости получаются структуры троостита или сорбита без мартенсита. Для получения структуры мартенсита требуется переохладить аустенит до температуры начала мартенситного превращения данной стали путем быстрого охлаждения стали (температура наименьшей устойчивости аустенита 550— 650° С).

В зоне температур мартенситного превращения, т. е. ниже 300° С, наоборот, выгоднее применять замедленное охлаждение, так как структурные напряжения успевают выравниваться, а твердость образовавшегося мартенсита при выдержке ниже точки Мк практически не снижается.

Для успешного проведения термической обработки правильный выбор закалочный среды имеет большое значение.

Для закалки среднеуглеродистых сталей можно рекомендовать воду с температурой 18° С, а для большинства остальных сталей — масло.

Способность стали закаливаться на определенную глубину называется прокаливаемостью. За глубину закалки принимают расстояние от поверхности закаленной детали до слоя с полумартенентной структурой (50% мартенсита и 50% троостита).

При охлаждении в процессе закалки в стали возникают внутренние напряжения —термические и структурные. Термические напряжения возникают в результате неравномерного охлаждения, а структурные напряжения — при превращении аустенита в мартенсит, что сопровождается значительным увеличением объема. В результате создания таких напряжений при закалке может возникать брак следующих видов: трещины, коробление, бочкообразность, изменение объема. Дефектами закалки являются также мягкие пятна, пониженные твердость и прочность стали, обезуглероживание, окисление, перегрев, пережог и др.

Правильное погружение деталей в закалочную среду помогает избежать образования некоторых дефектов (поводки, коробления,трещин и др.).

При погружении деталей можно руководствоваться следующими положениями (рис. 33);:

а) длинные детали (сверла, развертки, протяжки) погружать в строго вертикальном положении;

б) детали, имеющие вогнутую поверхность, погружать в закалочную среду вогнутой поверхностью вверх, так как в противном случае образуется паровой мешок и в этом месте деталь не закалится;

в) детали, имеющие толстую и тонкие части, погружать в закалочную среду толстой частью;

г) тонкие и плоские детали погружать узкой стороной.

В зависимости от толщины закаленного слоя в деталях различают объемную и поверхностную закалку. В зависимости от скорости охлаждения различают закалку ступеньчатую и изотермическую, а в зависимости от метода нагрева —закалку с нагревом в печах, токами высокой частоты, газовым пламенем и в электрических печах. Объемная закалка (полная) с непрерывным охлаждением применяется для углеродистых сталей (охлаждение в воде) и для легированных сталей (охлаждение в масле). Этот способ заключается в том, что нагретую деталь погружают в закалочную среду и держат до полного охлаждения. Недостатком этого способа является возникновение больших термических напряжений из-за резкой разности температур нагретой детали и охлаждающей среды.

Ступенчатая закалка производится путем быстрого охлаждения последовательно в двух различных охлаждающих средах. Первой охлаждающей средой являются расплавленные соли или масло с температурой на 20—30° С выше температуры начала мартенситного превращения (точка Мн) для данной стали. В горячей среде деталям дают кратковременную выдержку. Выдержка в расплавленных солях или масле должна обеспечить выравнивание температуры по сечению детали, но не вызывать распада аустенита. Второй охлаждающей средой является воздух. При этом аустенит переходит в мартенсит. Достоинством такого способа закалки является уменьшение термических напряжений, а следовательно, трещин, поводки и коробления, а также хорошее сочетание высокой вязкости с прочностью. Ступенчатую закалку применяют для мелких деталей (сечением 8—10 мм) из углеродистой стали и для деталей (сечением до 30 мм) из легированной стали.

Изотермическая закалка так же, как и ступенчатая, производится в двух охлаждающих средах. Температура горячей среды (соляные, селитровые или щелочные ванны) различна: она зависит от химического состава стали, но всегда (на 20—100° С) выше точки мартенситного превращения для данной стали.

Время выдержки должно быть достаточным для полного превращения аустенита в игольчатый троостит. Окончательное охлаждение до комнатной температуры производится на воздухе.

Изотермическая закалка широко применяется для деталей из высоколегированных сталей. После изотермической закалки сталь приобретает высокие прочностные свойства, т. е. сочетание высокой вязкости с прочностью.

Светлая закалка стальных деталей при любой разновидности процесса закалки производится в специально оборудованных печах с применением защитных сред или в ваннах с расплавленными слоями. Ванны для нагрева деталей под закалку обычно делают из хлористого натрия при температуре на 30—50° С выше температуры точки

Ас1_3.

Охлаждение деталей производят при температуре 180—200° С в ванне, состоящей из 75% едкого кали и 25% едкого натра, с добавлением 6—8% воды (от веса всей соли). Такая смесь обладает очень высокой закаливающей способностью.

После светлой закалки поверхности детали приобретают светлый серебристо-белый цвет. В этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском имеет широкое применение в инструментальном производстве. Процесс состоит в том, что детали выдерживаются в охлаждающей среде не до полного охлаждения, а в определенный момент извлекаются из нее с целью сохранения в сердцевине детали некоторого количества тепла, за счет которого производится последующий отпуск.

Мартенситное превращение.

Мартенситные превращения обнаружены во многих кристаллических материалах: чистых металлах, многочисленных сплавах, ионных, ковалентных и молекулярных кристаллах. Наиболее полно изучены мартенситные превращения в сплавах на основе железа, в частности в связи с закалкой стали. Большие перспективы практического применения имеют возможность большого обратимого формоизменения при мартенситных превращениях (например, создание «сверхупругих» сплавов и изделий, восстанавливающих первоначальную форму при нагреве после пластической деформации — «эффект памяти»), а также связь мартенситных превращений с появлением сверхпроводящих свойств в некоторых металлах. Мартенситные превращения (часто в сочетании с диффузионным перераспределением компонентов и изменением атомного порядка) составляют основу многочисленных структурных превращений, благодаря которым с помощью термической и механической обработки осуществляется направленное изменение свойств кристаллических материалов. Значительный вклад в изучение мартенситных превращений внесли работы советских учёных (Г. В. Курдюмов и его школа).

Отпуск стали.

Отпуск стали является завершающей операцией термической обработки, формирующей структуру, а следовательно, и свойства стали.

Отпуск заключается в нагреве стали до различных температур (в зависимости от вида отпуска, но всегда ниже критической точки Ac1), выдержке при этой температуре и охлаждении с разными скоростями.

Назначение отпуска —снять внутренние напряжения, возникающие в процессе закалки, и получить необходимую структуру. В зависимости от вида отпуска структура стали может быть мартенсит, троостит или сорбит отпуска.

В зависимости от температуры нагрева стальной закаленной детали различают три вида отпуска: высокий, средний и низкий.

Высокий отпуск производится при температурах нагрева выше 350—600° С, но ниже критической точки Ас1. В деталях образуется структура — сорбит отпуска; такой отпуск применяется для конструкционных сталей.

Средний отпуск производится при температурах нагрева 350— 500° С. В деталях образуется структура троостит отпуска; такой отпуск широко применяется для пружинной и рессорной сталей.

Низкий отпуск производится при температурах 150—250° С. Твердость детали после закалки почти не изменяется. Структура металла—мартенсит отпуска; низкий отпуск применяется для углеродистых и легированных инструментальных сталей, для которых необходимы высокая твердость (HRC 59—63) и износостойкость.

Кроме температуры нагрева, основным фактором при отпуске является выдержка. Скорость охлаждения в большинстве случаев значения не имеет.

Чем отличается отжиг первого и второго рода

§ 15. Основные понятия о термической обработке металлов и сплавов

В предыдущих разделах было выяснено, что температура оказывает решающее влияние на структуру и свойства металлов и сплавов в твердом состоянии. При этом весьма большое значение имеет время, поскольку структура изменяется в результате перемещений атомов по законам диффузии, которая обычно происходит достаточно медленно. Следовательно, помещая металл в разные температурные условия, изменяя время пребывания при заданной температуре, регулируя скорости нагрева и охлаждения, можно влиять на структуру и свойства твердого металла. Именно в этом заключается сущность одного из видов обработки металлов, называемой термической обработкой. Таким образом, термическую обработку можно определить как процесс теплового воздействия на металлы и сплавы, направленный на изменение их структуры и свойств.

Термическая обработка металлов как наука составляет часть металловедения и родилась и развивалась одновременно с ним. Практические приемы термической обработки металлов столь же древни, как вообще искусство обработки металлов, и известны человечеству со времен бронзового века. Становление термической обработки металлов как науки связано с именем Д. К. Чернова, который в 1868 г. сообщил об открытых им критических точках (температурах), определяющих возможность закалки стали и измельчения ее зерна.

Термическую обработку можно разделить на несколько основных видов, исходя из сущности происходящих в металле процессов. Такими основными видами являются: отжиг первого рода, отжиг второго рода, закалка (с полиморфным превращением и без него), отпуск (старение). Во всех этих процессах на металл оказывается только тепловое воздействие. Имеются еще два вида термической обработки, в которых, кроме теплового воздействия, металл подвергается еще химическому воздействию (химико-термическая обработка) и пластическому деформированию (термомеханическая обработка).

Отжиг первого рода

Отжиг первого рода, который называют также простым отжигом, проводится с целью приведения структуры металла в более равновесное состояние. Отклонения от равновесия, которые устраняются отжигом первого рода, состоят, во-первых, в концентрационных микронеоднородностях из-за неравновесной кристаллизации. Во-вторых, эти отклонения могут представлять собой внутренние упругие напряжения, уравновешивающиеся в макрообъемах металла и называемые напряжениями 1-го рода. Отжигом первого рода устраняются также искажения и дефекты структуры, вызванные пластической деформацией металла.

Гомогенизационным называется отжиг первого рода, предназначенный для устранения концентрационных микронеоднородностей, вызванных неравновесной кристаллизацией. Такому отжигу подвергают литые изделия, структура которых имеет ярко выраженный дендритный характер с выделениями неравновесных фаз. После гомогенизационного отжига дендритная концентрационная неоднородность исчезает, так же как и неравновесные фазовые выделения. Структура приобретает полиэдрический характер. Ради экономии времени гомогенизационный отжиг проводят при наибольшей допустимой температуре, вплоть до температуры солидуса. Тем не менее длительность гомогенизационного отжига доходит до нескольких десятков часов. В результате гомогенизационного отжига существенно растут пластические свойства металла и повышается стойкость против коррозии.

При отжиге холоднодеформированного металла при невысоких температурах (для металлов обычной чистоты около 0,3 ТПЛ) никаких видимых изменений в металлографической структуре не происходит, однако увеличенная подвижность атомов вызывает некоторое перераспределение дислокаций и атомов примесей, уничтожение дислокаций и значительное уменьшение числа вакансий, появившихся при пластическом деформировании. Этот процесс называют возвратом первого рода, или отдыхом металла. После отдыха электросопротивление металла, заметно возрастающее при холодной деформации, полностью восстанавливается до номинального значения.

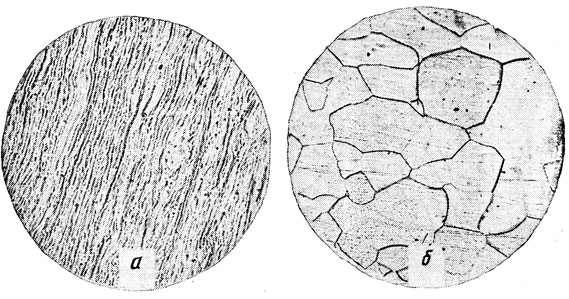

Отжиг при еще более высоких температурах (0,4 ТПЛ и выше для металлов технической чистоты) приводит к появлению и росту совершенно новых зерен в волокнистой структуре деформированного металла. Эти новые зерна обладают решеткой, свободной от искажений, и, когда достигают достаточного размера, очень хорошо видны под микроскопом (рис. 25). Этот процесс называется рекристаллизацией. Он начинается после некоторой выдержки при заданной температуре. За это время в наиболее сильно искаженных участках кристаллической решетки формируются зародыши новых кристаллов, отделенные от матрицы высокоугловыми границами. Затем эти зародыши начинают расти, поглощая области с исходной деформированной структурой. В конце концов весь объем металла приобретает рекристаллизованную структуру и этот момент считается окончанием первичной рекристаллизации, или рекристаллизации обработки. Если продолжать выдержку при той же или немного более высокой температуре, то начинается собирательная рекристаллизация, при которой наблюдается увеличение размеров зерен. Этот процесс происходит путем поглощения одних зерен другими. Чем выше температура рекристаллизационного отжига, тем быстрее начнется и окончится рекристаллизация обработки, и одновременно с ней может пройти и собирательная рекристаллизация. Перемещение границ зерен в процессе первичной и собирательной рекристаллизации есть типичный диффузионный процесс, для осуществления которого нужно значительное время.

Рис. 25. Структура металла после холодной деформации (а) и последующей рекристаллизации (б)

При превышении определенной температуры отжига возможно протекание вторичной рекристаллизации, при которой отдельные уже рекристаллизованные зерна растут во много раз быстрее, чем основная масса зерен. Главная причина вторичной рекристаллизации заключается в физической и химической неоднородности металла. Вторичная рекристаллизация является нежелательным процессом и его стараются не допускать.

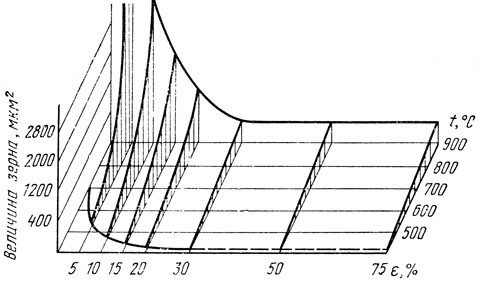

Рис. 26. Диаграмма рекристаллизации малоуглеродистой стали

В литом металле, не испытавшем пластическую деформацию, рекристаллизация не идет вообще. Это объясняется тем, что такой металл испытал действие более высокой температуры, и на границах между зернами появилась устойчивая переходная область. Чтобы сделать возможным диффузионный обмен через такую границу зерна, нужно разрушить возникшую переходную область, что и достигается при пластической деформации.

Зависимость размера зерна d от величины пластической деформации е и температуры t отжига при заданном времени процесса изображается диаграммами рекристаллизации (рис. 26), которые строят по экспериментальным данным. Эти диаграммы имеют большое значение для правильного построения технологического процесса получения металлического изделия. Нужно иметь в виду, что любая диаграмма рекристаллизации не является столь же строгой, как например, диаграмма состояния. Величина зерна, изображенная на диаграмме рекристаллизации, сильно зависит от чистоты металлов, от предшествующих условий плавки, нагревов, вида обработки давлением и т. д.

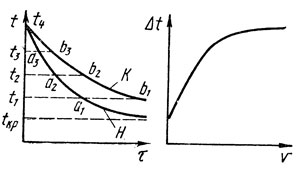

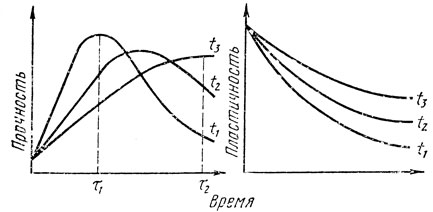

Механические свойства наклепанного холодной деформацией металла после отжига при различных температурах существенно меняются. Типичные кривые изменения механических свойств приведены на рис. 27, где указаны также происходящие при этом изменения структуры. Как видно, после возврата, вызванного низкотемпературным отжигом, слегка понизилась прочность и повысилось удлинение. В интервале температур начала и конца рекристаллизации произошло резкое падение прочности и повышение удлинения. Эти показатели продолжают меняться в том же направлении с ростом температуры отжига, но значительно медленнее, при этом идет собирательная рекристаллизация. Начиная с температуры t1, наблюдается заметное снижение относительного удлинения, которое связано с избирательным ростом отдельных зерен в ходе все усиливающейся вторичной рекристаллизации.

Рекристаллизационный отжиг не всегда приводит к повышению пластичности. Возникновение полностью рекристаллизованной структуры в хроме, молибдене и вольфраме обычной чистоты резко снижает относительное удлинение и сужение, ударную вязкость в сравнении с деформированным состоянием. Границы между зернами в этих металлах при отжиге, вероятно, обогащаются примесями кислорода, углерода, азота, и это вызывает охрупчивание металла.

Рекристаллизационный отжиг, как правило, проводят в ходе технологического процесса изготовления металлических изделий с тем, чтобы иметь возможность продолжать пластическое деформирование металла. Дорекристаллизационный отжиг дается обычно как конечная операция, проводимая с целью получения необходимого сочетания прочностных и пластических свойств изделия. Для всех видов отжига первого рода определяющая роль принадлежит температуре и времени отжига, скорости же нагрева и охлаждения имеют второстепенное значение.

Отжиг второго рода

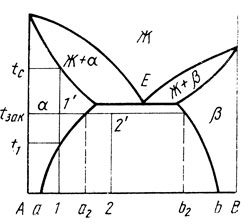

Для фазовой перекристаллизации наиболее важным является процесс появления и роста частиц новой фазы в решетке материнской фазы, а также процесс обычного растворения частиц одной из фаз в другой. Процесс появления новой твердой фазы подчиняется тем же общим закономерностям, которыми описывается кристаллизация жидкости. Как и для начала кристаллизации, для появления низкотемпературной фазы необходимо, чтобы температура была несколько ниже равновесной, т. е. необходимо переохлаждение. Точно также появление высокотемпературной фазы возможно при некотором перегреве.

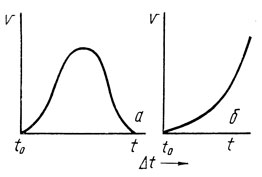

Зависимость средней скорости фазового превращения при переохлаждении изображается кривой с максимумом (рис. 28, а).

Рис. 28. Зависимость средней скорости фазового превращения υ от переохлаждения (а) и перегрева (б)

Снижение скорости превращения при глубоких переохлаждениях, т. е. при все более низких температурах, объясняется уменьшением диффузионной подвижности атомов. При перегреве (рис. 28, б) средняя скорость превращения непрерывно увеличивается, так как повышение температуры приводит к росту диффузионной подвижности атомов.

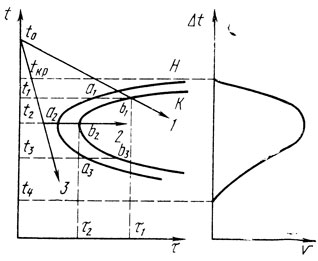

Использовать зависимости, изображенные на рис. 28, практически неудобно, так как они не показывают время, в течение которого завершается фазовое превращение. Поэтому экспериментально строят так называемые С-кривые, показывающие время фазового превращения при заданной постоянной температуре, называемые кривыми изотермического превращения. Название эти кривые получили из-за своей формы, напоминающей русскую букву С.

Рис. 29. Кривые изотермического превращения (С-кривые) переохлажденной фазы

Рис. 30. Кривые изотермического превращения перегретой фазы

Таким образом, для отжига второго рода или фазовой перекристаллизации важнейшими условиями являются температура, до которой производится нагрев или охлаждение, время выдержки при этой температуре и скорость изменения температуры до окончания фазового превращения. По завершении превращения скорость охлаждения может быть любой.

При проведении фазовой перекристаллизации необходимо учитывать возможность протекания процессов, характерных для отжига первого рода. В первую очередь это относится к рекристаллизации, если металл подвергался пластическому деформированию.

Закалка

Рис. 31. Схема к объяснению закалки без полиморфного превращения

Таким образом, можно сказать, что закалка без полиморфного превращения сводится к получению пересыщенных твердых растворов и возможна во всех случаях, когда при изменении температуры находящиеся в равновесии фазы меняют свой состав. На рис. 31 хорошо видно, что для сплава 1 эффективность закалки будет расти по мере повышения температуры до t1, выше которой сплав 1 оказывается уже в однофазном состоянии и поэтому дальнейшее повышение температуры будет бесполезным с этой точки зрения. Однако повышение температуры интересно ради сокращения времени выдержки, необходимой для полного растворения β-фазы. Для сплава 2, как видно из рис. 31, повышение температуры будет постоянно повышать эффект закалки.

Для проведения закалки важно знать наименьшую допустимую скорость охлаждения. Такую скорость называют критической и определяют ее по диаграммам изотермического распада твердого раствора, проводя касательную к С-кривой начала распада из точки на оси ординат, соответствующей температуре нагрева под закалку. При определении критической скорости охлаждения учитывается толщина закаливаемого изделия. Необходимо, чтобы была обеспечена нужная скорость охлаждения не только на поверхности, но и в глубине изделия, где скорость охлаждения всегда во много раз меньше. Вообще при закалке желательна как можно меньшая скорость охлаждения, так как при этом будут минимальными закалочные напряжения, которые нередко достигают такой величины, что вызывают коробление и разрушение изделий.

Механические свойства сплавов после закалки в сравнении с исходным состоянием меняются по-разному у различных сплавов. За исходное состояние обычно принимается состояние после отжигов первого или второго рода. Например, в сплаве 1 на рис. 31 закалка может вызвать упрочнение, так как α-раствор после закалки оказывается в результате растворения β-фазы более сильно легированным, чем в равновесном состоянии при комнатной температуре. Однако возможно и уменьшение прочности, если β-фаза в исходном состоянии была в виде очень мелких выделений, которые сильно задерживали пластическую деформацию. Поэтому исчезновение β-фазы могло облегчить движение дислокаций и снизить прочность сплава. В сплаве 2 (см. рис. 31) закалка должна повысить прочность, так как обе фазы становятся более сильно легированными.

Закалка без полиморфного превращения определяется температурой нагрева, временем выдержки и скоростью охлаждения. Нагрев под закалку может сопровождаться рекристаллизацией, полигонизацией и другими процессами.

Закалка с полиморфным превращением в металле заключается в том, что в результате достаточно резкого охлаждения в металле появляется совершенно новая фаза, вообще несуществующая в равновесном состоянии. Этот вид закалки уже давно был практически освоен на углеродистых сталях, где он вызывает резкий рост твердости и падение пластичности. Поэтому у неспециалистов сложилось мнение, что закалка всегда сопровождается упрочнением металла, доходящим до охрупчивания. На самом деле, как было выяснено ранее, это далеко не так.

На диаграммах изотермического распада высокотемпературной фазы можно отразить и мартенситное превращение в виде двух горизонтальных линий, соответствующих температурам начала и конца мартенситного превращения.

Отпуск (старение)

Отпуск (старение) является следующим (четвертым) видом термической обработки. Этот вид термообработки применим только к закаленным сплавам, имеющим нестабильную неустойчивую структуру. Отпуск (старение) заключается в постепенном распаде закаленного твердого раствора, при этом в структуре происходят сложные преобразования, заканчивающиеся появлением равновесных для данных условий фазовых составляющих. Процессы распада закаленного твердого раствора, составляющие сущность отпуска, могут начинаться сразу после закалки при комнатной температуре, но обычно для этого требуется определенный нагрев.

Старение называют естественным в том случае, если распад твердого раствора совершается при комнатной температуре. Если же процесс идет при повышенной температуре, то старение называют искусственным или просто старением. В общем случае старение проходит через несколько ступеней. Вначале в матрице закаленного твердого раствора начинают образовываться участки размером в десятки и сотни межатомных расстояний, обогащенные растворенным компонентом. Кристаллическая решетка этих участков составляет одно целое с решеткой матрицы, но она сильно искажена из-за повышенного содержания атомов растворенного компонента. Эти участки называют зонами Гинье-Престона по имени ученых, обнаруживших их с помощью рентгеновского анализа. Зоны Гинье-Престона (сокращенно ГП-зоны) не являются частицами какой-либо фазы, и поэтому их называют также предвыделениями.

Решетка матрицы вокруг ГП-зон испытывает очень большие упругие напряжения. С течением времени зоны Гинье-Престона превращаются в выделения самостоятельных фаз, но не равновесных, а промежуточных, метастабильных, отличающихся и по структуре, и по составу от устойчивых равновесных фаз. Такая промежуточная стадия оказывается термодинамически более выгодной. Нередко наблюдается возникновение не одной, а двух метастабильных фаз, сменяющих одна другую.

Решетки предвыделений неразрывно связаны с решеткой матрицы. Такие частицы называют когерентными. По мере роста размеров выделений они отрываются от матрицы, становятся некогерентными, и это вызывает снижение упругих напряжений. Наконец, выделения обогащаются растворенным компонентом настолько, что приобретают состав равновесной для данных условий фазы. Одновременно происходит и перестройка структуры выделений, которая также приближается к равновесной. Как правило, до этого момента с помощью оптического микроскопа не удается заметить появление частиц, выделяющихся из твердого раствора фаз. Обо всех проходящих процессах судят по изменениям физических свойств (например, по электросопротивлению), по данным рентгеноструктурного анализа и электронной микроскопии.

Дальнейший ход распада твердого раствора обычно связан с постепенной коагуляцией частиц выделений, которые становятся видимыми в оптическом микроскопе. В большинстве случаев частицы фаз, выделяющихся из раствора, появляются равномерно по всему объему зерна. Иногда при низких температурах старения распад идет путем роста колоний, состоящих из равновесных фаз. Такие колонии разрастаются из отдельных точек в матрице, которая сохраняет свой исходный состав и структуру до подхода разрастающейся колонии.

Старение как разновидность термической обработки проводят с целью повлиять на свойства металла. Из описания процесса старения видно, что благодаря сложности и многоступенчатости результаты старения могут быть весьма разными. В общем случае распад, приводящий к образованию зон Гинье-Престона или к выделению метастабилъиых фаз, вызывает рост прочностных и падение пластических характеристик. Когда же старение приводит к появлению крупных выделений равновесных фаз, снижаются и прочность, и пластичность. Это явление называют перестариванием. Процесс старения определяется температурой нагрева и временем выдержки. Меняя эти два параметра, можно довести старение до любой стадии и получить желаемый уровень свойств. На рис. 32 приведена схема изменения прочности и пластичности сплава в зависимости от продолжительности и температуры старения. Как видно, наибольшее значение прочности за время τ1 получается при наивысшей температуре старения, однако максимум при температуре отпуска весьма узкий, и поэтому требуется очень точная выдержка, что не всегда возможно при массивных деталях, на прогрев которых требуется значительное время. Выдержка τ2 при температурах t1 и t2 вызывает перестаривание сплава. При более низкой температуре t3 перестаривание не наблюдается. Старение при любой температуре всегда связано с падением пластических характеристик. Это падение тем сильнее, чем выше температура старения.

Рис. 32. Изменение механических свойств закаленного сплава в процессе старения при разных температурах (t1t2t3)

Далеко не во всех сплавах старение после закалки проходит через все описанные стадии. Нередко бывает так, что начальная стадия проходит почти незаметно, либо не происходит формирование метастабильных фаз. Все это отражается на свойствах.

Отпуском принято называть такую разновидность термической обработки, при которой происходит распад твердого раствора, образовавшегося после закалки с полиморфным превращением. Механизм отпуска представляется еще более сложным процессом в сравнении со старением, так как при отпуске наряду с перечисленными выше стадиями (образование предвыделений, формирование метастабильных выделений, а затем равновесных выделений) идет еще процесс перестройки решетки матрицы, при котором мартенсит превращается в устойчивую низкотемпературную фазу. Кроме того, при отпуске происходит распад остаточной высокотемпературной фазы, которая всегда частично сохраняется при закалке с полиморфным превращением. Поскольку при образовании мартенсита в структуре появляется большое количество дислокаций, сравнимое с тем, которое создается большой пластической деформацией, при отпуске в определенной мере проходят полигонизация и рекристаллизация.

Как правило, отпуск вызывает непрерывное снижение твердости, пределов прочности и текучести, рост удлинения, сужения шейки и ударной вязкости. Изменения структуры и свойств сплава при отпуске зависят от исходного закаленного состояния, которое в свою очередь определяется скоростью охлаждения при закалке и поэтому может существенно меняться по толщине металла. В связи с этим структура и свойства сплава после отпуска могут быть разными в приповерхностных и глубинных слоях металла.

Процесс отпуска определяется температурой нагрева и временем выдержки. Скорость нагрева и охлаждения имеет подчиненное значение.

Химико-термическая обработка

Химико-термическая обработка состоит в том, что процесс теплового воздействия на металл совмещают с химическим, так что происходит изменение химического состава металла. Обычно состав изменяется лишь в поверхностных слоях металла. Цель химико-термической обработки заключается в том, чтобы повысить твердость, износостойкость, коррозионную стойкость поверхностного слоя металла, не меняя при этом прочностные характеристики, определяемые свойствами металла в глубинных слоях.

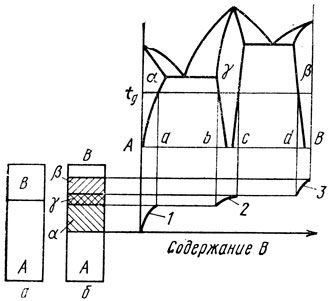

Рис. 33. Образование диффузионных слоев при насыщении металла А металлом В. Кривые 1, 2. 3 показывают концентрации металла в в диффузионных слоях

Во всех разновидностях химико-термической обработки решающее значение имеет диффузия, так как именно этим путем происходит постепенное распространение вводимого элемента вглубь металла.

В слое α-раствора концентрация компонента В меняется от точки А (0%В) до точки а и изображается кривой 1. Далее следует резкий подъем концентрации компонента В, поскольку начинается слой γ-раствора, в котором изменение концентраций происходит от точки b до точки с, что изображается кривой 2. Затем следует слой β-раствора, где концентрация компонента В меняется от d до В (кривая 3). Увеличивая время выдержки при tД, можно добиться полного исчезновения участка чистого компонента B, а затем слоя β-раствора и γ-раствора. В итоге, если количество металла В было небольшим в сравнении с количеством металла А, можно добиться образования только однослойного диффузионного покрытия, состоящего из α-раствора.

Термомеханическая обработка

Термомеханическая обработка состоит в том, что наряду с тепловым воздействием металл подвергается пластическому деформированию, причем таким образом, что это сказывается на формировании структуры при фазовых превращениях.