чем открутить головку блока цилиндров

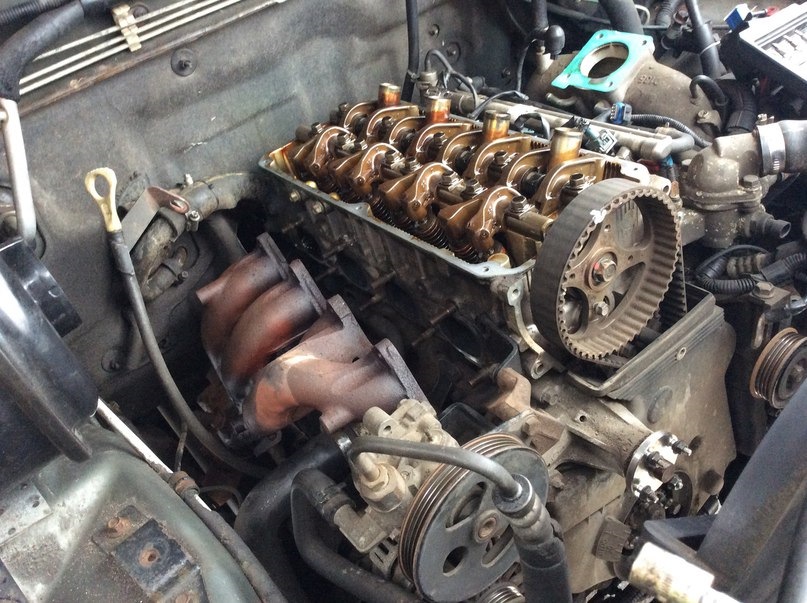

Разборка. Часть 2. Снимаю ГБЦ (долго и мучительно).

Этот текст будет о том, как я неделю снимал головку блока цилиндров. Здесь будет мало технических лайфхаков, это скорее дневник о моей работе. Чтоб можно было в старости перечитывать и вспоминать былое.

После работ описанных в первой части (смотри здесь) в планах было снятие кпп. Пребывая в приподнятом состоянии духа после вашей поддержки (всем спасибо за коментарии), я особо не заморочился поиском технических нюансов снятия коробки, понял только что надо снять сначала левую полуось и позвать помощника.

Так и поступил. На выходных приехал товарищ помогать, а я даже масло с коробки не слил. Решили снимать полуось. А так как под ступицей были намощены кирпичи, пришлось передомкратить (в третий уже раз) машину под левый передний лонжерон, там где крепиться телевизор. Оказалось, что нужно откручивать гайку ступицы, а головки на 30 нету. К тому же я шестигранной звездочкой Torx расковырял болты крепления полуоси (нужна была 12-ти гранная звезда).

В итоге мы так ничего не сделали, друг с меня поржал, но успокоил и поддержал морально, обещал приехать еще раз, когда я буду более подготовлен.

Пришлось купить головку на 30, биты 12-ти гранные Spline м8 и м12 (для болтов гбц) и держатель бит под вороток 1/2 (цена вопроса — 5 баксов).

Покурив форумы, открутил таки шесть болтов полуоси битой Spline, а я уже морально готовился их болгаркой срезать.

Попробовал открутить ступичную гайку с помощью незаменимой двухметровой водопроводной трубы, зафиксировав ступицу, вставив между болтами колеса и скобой тормозного суппорта разводной ключ из дедовских советских запасов. Блин, согнул ключ, жалко, а гайка осталась на месте.

В такие моменты хочется послать все нах и забыть как страшный сон.

В качестве отступления: меня в последние время все знакомые часто стали спрашивать, не жалею ли я что купил трупик венты. Иногда меня посещают мысли, что я полный кретин, что вмочил рога в это болото. Особенно когда с гайки соскакивает ключ и я бьюсь со всей силы рукой о что-нибуть железное и острое. Но это быстро проходит. Я беру себя в руки и продолжаю искать пути решения проблем.

И так, вернемся к гайке ступицы. Пришлось собирать назад ступицы с двух сторон, прикручивать стойки, шаровые, одевать тормозные диски и колеса. Опускать машину с кирпичей на колеса. Только тогда удалось трубой открутить ступичные гайки с обеих сторон. Затем опять передомкрачиваю машину в четвертый раз ( я уже спец по кручению домкратов, хорошо, что их у меня два), на этот раз опер на кирпичи с двух краев под балку передней опоры двигателя, так более устойчиво получилось. На всё это ушло два дня.

А вот открутить болты правой полуоси не получилось. И я решил снять таки гбц, чтоб было больше места.

И тут начинается новая история полная слез и печали.

Сразу снять впускной коллектор не получилось. Открутил пять из шести болтов, последний был посередине между впуском и выпуском, шестигранник удавалось вставить, а провернуть никак.

Начал снимать выпускной коллектор, открутил шесть из восьми болтов, доступ к двум верхним центральным болтам закрывал впуск. Блин, идем дальше. Пробую открутить выпускной коллектор от колена. Там вообще всё печально оказалось. Прикипело так, что два болта со стороны коробки отломал пополам, два других не поддались совсем (не хватило места вставить большой вороток). Полез под машину крутить болты крепления колена к выпускной трубе. Поддались два, один не сдался. Хотел уже снимать всю выхлопную, но смысла в этом было мало, так как её не вытащишь вместе с гбц через моторный отсек. На это ушло еще два дня.

Выпив пивка и пораскинув мозгами решил вернуться к тому, с чего начинал — к головке. Открутил 10 болтов (хорошо что биту Spline м12 купил заранее). Попробовал сдвинуть головку, чтоб долезть до последнего болта впуска. Но мешал щиток ремня грм. Снять его не получалось из-за шкива распредвала, потому что я снял ремень грм прежде чем открутить гайку шкива (не делайте так). Срывать гайку надо пока ремень натянут и есть возможность застопорить распредвал через коленвал. Пришлось откручивать бугели и пытаться снять распредвал вместе со щитком, но ближний к шкиву бугель прикипел к кольцу (я сначала решил что это цельная деталь), а поднять его с болтов не позволял злополучный щиток, который цеплялся за шпильку, торчащую с боку из головку. Простите, что так подробно описываю, ибо накипело. Именно в этот момент я закипел окончательно, крышу сорвало. Я взял вороток, выгнул нафиг щиток от шпильки и всё легко снялось.

После этого удалось повернуть головку по диагонали к блоку и открутить последний болт впускного коллектора. А за тем два болта выпуска. И вот гбц в у меня в руках.

Нагара толщиной в палец, но видимых дефектов я не заметил. Поршня средние тоже в ужасном нагаре, крайние чистые. И во впускном коллекторе нагар. С чего бы? Впускные клапана не держат? Из-за нагара на них? Люфтов и трещин на клапанах вроде нет. Кто знает в чем причина?

Как открутить болты ГБЦ

Доброго дня.

Пробег машины окола 200 т.км., двигатель ниразу не разбирался. И вот прогарела прокладка ГБЦ, тосол пошел в цилиндры, а масло в систему охлаждения, в общем ничего хорошего. Значит нужно снимать ГБЦ и устранять неисправности. Первая проблема с которой столкнулся это намертво прикрученные болты ГБЦ. Откручивать я их стал в обратной последовательности затяжки. Первый болт сорвал (вернее сказать десятый), а вот второй никак не хотел срываться с места. Сломал об него одну головку, второй головкой сорвал грани болта и пошел курить интернет )

Первый способ который нашел это высверливать шляпку болта. Но сверлить очень не хотелось, и сверел нормальных нет и неудобно совсем там сверлить.

Второй способ был, наварить на шляпку болта гайку большего размера и открупить более мощной головкой. Откровенно сказать, со сваркой в ГБЦ лезть совсем не хотелось, тем более что варить я не умею.

Третий способ, осадить шляпку молотком и попробовать снова открутить. Пошел пробовать. Молотком осадил шляпку болта, набил головку начинаю откручивать — проворачивается, грани совсем срезало. После ещё пары попыток понял, что это бесполезная трата времени и можно только всё усугубить. Собственно данным способом попортил вторую головку.

Четвертым способом, было взять перфодрель, зажать сверло с пабидитовым наконечником и высверливать шляпку. Не стал пробовать, жалко мне ГБЦ.

Пятым способом, было срубить зубилом/топором шляпку болта. Тоже показалось варварски, да и ГБЦ мне ещё нужна )

Потом ещё немного покурил интернет и наткнулся на головки-экстракторы для поврежденных болтов и гаек. Собственно шестым и эфективным методом оказалось использование этой самой головки-экстрактора.

Приобрел головки и открутил за пару минут без ущерба для ГБЦ.

Ремонтируем головку блока цилиндров (ГБЦ) в домашних условиях ВАЗ.

Сразу предупреждаю, что без слесарных навыков и специального инструмента ( фото см. ниже) самостоятельно выполнить эту работу невозможно.

Ремонт головки блока цилиндров, обычно, требуется после пробега автомобилем более 200 — 300 тысяч километров, подразумевается замена изношенных направляющих втулок клапанов и самих клапанов. Замену маслоотражательных колпачков не будем считать ремонтом головки т. к. эта процедура не требует её снятия с двигателя и освоена уже многими автомобилистами, и требует 2-а — 3-и часа времени. Но! Хочу предупредить «любителей» и профессионалов, что эта простая процедура нередко заканчивается и настоящим ремонтом головки. Будьте очень внимательны и аккуратны при снятии и запрессовке маслоотражательных колпачков. Металл направляющей втулки очень хрупок и неопытные «мастера», бывает, обламывают верхнюю часть втулки, на которой сидит колпачок. И тогда начинается процедура, о которой я и расскажу ниже.

Как снять — поставить головку рассказывать не буду, только кратко напомню. Не забудьте слить тосол, перед снятием совместите установочные метки коленчатого вала и распредвала, приготовьте новую прокладку под головку и обзаведитесь динамометрическим ключом.

Итак приступаем к работе. Головка снята и у нас в руках, если вы новичок в этом деле, то запомните как стоит распредвал, чтоб потом не ломать свою голову( ориентируйтесь по пазу шпонки шкива на 08-х и по штифту под шестерню на 01-х). Снимаем распредвал (на 01-х это уже сделано, на 08-х тоже можно снять на моторе), поочерёдно ослабляя гайки крепления, согласно схеме. Ослабляем и откручиваем понемногу для того, что бы не треснула «постель» распредвала, особенно это относится к 08-м. (Когда откручиваем болты крепления головки, то тоже придерживаемся этого правила)

Слева схема затяжки и ослабления «постели» распредвала. Справа схема затяжки головки блока. А — «классика», моторы с цепным приводом газораспределительного механизма. Б — 08-е и «классика» с ремнём — мотор 2105.

Снимаем «рокера» в «классике» и «стаканчики» с регулировочными шайбами на 08-х и раскладываем так, что бы знать, что откуда снято. К этим «кучкам» потом будем добавлять и клапана с пружинами, тарелками и прочим.

Далее рассухариваем клапана вынимаем их из головки, не забыв разложить все детали по «кучкам». Даже если вы собираетесь заменить все клапана с направляющими втулками на новые, всё равно раскладываем по «кучкам». Дальнейший подробный визуальный осмотр этих деталей может дать полезную диагностическую информацию о двигателе в целом и о головке блока в частности.

Внимательно осматриваем сёдла клапанов, если на их рабочей поверхности нет заметных раковин и выгораний, то при замене клапанов достаточно будет ограничиться только притиркой нового клапана. В ходе притирки контролируем поверхности на предмет наличия дефектов. Если притирка не убирает раковины или прогары на седле, то придётся седло зенковать ( шарожить, есть такое выражение от слова шарожка — зенкер). В случае замены направляющей втулки шарожить, скорее всего, придётся наверняка. Абсолютной соосности старой и новой втулки не встречал ни разу, а поэтому тарелка клапана будет касаться седла не всей поверхностью.

При зенковке седла не перестарайтесь, если снимите слишком много металла, то клапан сильно поднимется вверх относительно остальных деталей клапанного механизма и может не хватить доступных регулировок. ( На «классике» регулировочный болт уходит сильно вниз, а на 08-х можете не найти таких тонких регулировочных шайб.)

Регулировку клапанов после любых работ, связанных со снятием распредвала, делать обязательно, даже если вы просто заменили маслоотражательные колпачки и даже если просто посмотрели, а что там творится.:) Дело в том, что «постель» распредвала в любом случае «подожмётся» и зазоры (тепловые зазоры — которые мы регулируем и называем регулировкой клапанов) уменьшатся. А если зазоры были «на грани» и их совсем не станет, то мы рискуем получить прогоревшие клапана и очередной ремонт головки. Ну а если менялись клапана или втулки или шарожились сёдла, то тут регулировка проводится категорически и обязательно…

Подготавливаем себе рабочее место, правда это надо было сделать ещё раньше. Желательно иметь прочный ровный стол и кусок фанеры не тоньше 10 мм. на которой мы будем «валять» нашу «голову».

Дальше выбиваем старые втулки. Для этого ставим головку шпильками «постели» вниз на фанеру или доску, чтобы не помять на них резьбу, и на надёжную неподвижную поверхность, т.к. стучать придётся сильно.

Важным моментом в процедуре замены втулок является подбор новых втулок по наружному диаметру, он должен быть на 5-7 сотых мм. больше диаметра старых. Если диаметр будет больше 7-и соток, то вы их не запрессуете, а только поколете. Если диаметр будет меньше 5-и, то со временем они могут вывалиться из своих гнёзд. А вообще, наружный диаметр «настоящих» втулок, должен быть 14,040 — 14,058 мм. После подбора втулок по наружному диаметру, проверьте и диаметр внутреннего отверстия под клапан, для этого возьмите с собой тот клапан, который будет вставляться в эту втулку. Клапан во втулку должен входить без люфта или не влезать вообще ( всё равно, до и после запрессовки, втулки будут разворачиваться под клапан развёрткой. По возможности, купите втулок с запасом, 1-у или 2-е лишних, на случай, если при запрессовке какую-то расколете.

Клапана при покупке, тоже не мешает промерить — диаметр стержня клапана должен быть 7,985-8,000 мм.

Ну вот, запчастями обзавелись, теперь приступаем к самому главному, запрессовке новых направляющих втулок. Ставим головку на электрическую плитку ( а может вы придумаете и ещё какой-нибудь подходящий метод нагрева, только ни в коем случае не газовой горелкой и не открытым огнём) и разогреваем примерно до 100 градусов по Цельсию( не по Фаренгейту :-))). На 2-х киловаттной плитке это займёт примерно час времени. Плитка греется медленно, теплопроводность у металла головки хорошая и прогрев получается довольно равномерный, так что голову не поведёт, если кто засомневался. Это время зря не теряем, готовим устойчивый, прочный рабочий стол, чтоб головка у нас не прыгала, при забивании втулок, сортируем втулки по размерам (длинные для выпускных клапанов, короткие для впускных), примеряем оправку для запрессовки к втулкам (во все ли втулки входит направляющий стержень оправки, если нет, то разворачиваем развёрткой) чётко ориентируем себя какие втулки куда забивать ( если, конечно, меняются все, а не одна ) и унимаем внутреннюю дрожь :-)… А если удастся охладить и сами втулки, например в морозильнике или сухом льду, то будет вообще здорово, операция пройдёт как по маслу. Кстати, гнёзда под втулки перед запрессовкой помажьте моторным маслом.

Всё, одеваем рукавицы, ставим головку на стол, снимаем рукавицы и запрессовываем втулки. В идеале втулка входит в гнездо до упора стопорным кольцом за два — три удара.

Далее даём головке остыть и развёртываем втулки второй раз, шарожим (зенкуем) сёдла клапанов и притираем клапана.

Перед дальнейшими работами не забудьте отмыть головку от притирочной пасты.

Ну вот, кажется, и всё. Собираем всё в обратной последовательности, не забыв поставить новые маслоотражательные колпачки. Успехов Вам!

Замена прокладки ГБЦ. Часть 1 ( как снять голову)

После пробоя прокладки ГБЦ, в тот же вечер сел курить форумы и искать номера запчастей. Даже нашел к кому обратится если сам не смогу или чего-то не пойму, ребята предложили помощь ( за что им огромное спасибо).

В тот же вечер выписал все, что мне нужно по запчастям, пересмотрев кучу мануалов, решил действовать поэтапно. Сначала снять голову и посмотреть, что же там такое произошло.А потом уже думать что делать дальше.

Делаю для машины постамент)

И так приступим:

1а. Сливаем масло

1б. Сливаем антифриз

1. Снимаем Аккум

2. Снимаем все ремни навесного

3. Снимаем воздуховод от дросселя до фильтра

4. Снимаем дроссель

5. По ходу дела отсоединяем все разъемы и прочую мелочь

6. Снимаем выпускной коллектор ( с ним думал будет море проблем, ибо там все приржавело насмерть, побрызгал заранее LM40 она же ВДшка, и на удивление все открутилось очень легко. Отводим в бок коллектор и оставляем его там.)

7. Берем головку на 12 и лезем под левое переднее крыло, там есть два болта которые крепят кронштейн на котором сидит впускной коллектор. Я открутил сначала два болта которыми сам кронштейн прикручен к блоку, но если есть яма то лучше крутить два болта на другом конце кронштейна которые держат сам впускной коллектор ибо там же закреплен в двух местах жгут проводов. ( привет инженерам ГВ)

7а. Скидываем передние крышки защитные ремня ГРМ. Чтобы снять нижнюю крышку нужно открутить ролик натяжной ремня кондея.

7б. можно чтобы не снимать ремень ( если вдруг не будите ничего делать, а срочно нужно заменить прокладку и ехать) ремень отодвинуть ослабив натяжной ролик и подвязать проволокой, предварительно сделав отметки на ремне и шестернях. ( верхнюю шестерню распредвала можно зафиксировать вкрутив в ножку шестеренки болт м6 до упора)

7в. Отсоединяем топливную рампу

8. Снимаем клапанную крышку.

8а. откручиваем корпус термостата от головы.

Что имеем в итоге, антифриз пробил в 4 цилиндр.

Снятие головки блока цилиндров: правильный демонтаж ГБЦ

Головка блока цилиндров (ГБЦ) является одним из важнейших составных элементов двигателя. В головке большинства современных моторов находится газораспределительный механизм, частично изготовлена камера сгорания, выполнены каналы систем смазки и охлаждения, по которым циркулируют рабочие жидкости. В случае возникновения определенных неисправностей может понадобиться снятие ГБЦ как для ремонта самой головки и механизмов внутри нее, так и для получения доступа к деталям и элементам в блоке цилиндров (например, ЦПГ).

Причины, по которым приходится снимать головку, могут быть разными. Достаточно часто ГБЦ демонтируют в результате перегрева двигателя, в случае необходимости замены прокладки головки блока цилиндров или ремонта ГРМ. Частым поводом для снятия головки также становится возникновение трещин в ее корпусе или появление других дефектов. В таких ситуациях головку блока снимают для диагностики на проверочном стенде и затем проводят ремонт. Достаточно часто доработки мотора во время незначительного тюнинга или глубокого форсирования двигателя предполагают демонтаж ГБЦ. Отметим, что данная операция считается достаточно серьезной и требует определенных навыков и специального оборудования. По этой причине мы намерены далее поговорить о том, как снять головку блока цилиндров самому и сделать это правильно.

Снятие ГБЦ: порядок действий и общие рекомендации

Как снять головку блока самому

Итак, все действия по порядку.

Прикипела головка блока цилиндров: что делать

В ряде случаев после откручивания болтов не удается снять прикипевшую головку блока цилиндров, также могут не выкручиваться шпильки. Головка блока может прикипеть на прокладке или изначально быть перетянутой на шпильках. Во втором случае алюминий корпуса ГБЦ «обжимает» шпильки и крепко держится за них. В результате сдвинуть или поднять ГБЦ не удается.

Еще одним способом является подъем поршня в первом цилиндре практически в ВМТ, но так, чтобы осталось немного места, то есть поршень находился на такте сжатия. Если позволяет конструкция, можно ориентироваться по бегунку трамблера, который станет в положение первого цилиндра. Получается, клапана будут закрыты. Далее через свечное отверстие в цилиндр заливается немного моторного масла, затем свеча зажигания закручивается. После двигатель проворачивается вручную, в результате чего головка должна сдвинуться с места в том случае, если полностью откручены крепежные болты. Бывает так, что поднимется только передняя часть. Это значит, что процедуру нужно проделать и с четвертым цилиндром. Добавим, что некоторые мастера прокручивают мотор не вручную, а стартером. При этом не стоит забывать, что есть риск погнуть шатун. Если головка отошла, тогда ее нужно раскачивать и далее пробовать поднимать.

Случается, что ни один способ не помогает, тогда одним из самых простых и одновременно опасных решений можно считать вставку широкой плоской стамески путем забивания прямо в прокладку ГБЦ. Забивать нужно осторожно, чтобы не повредить привалочную плоскость блока и головки. Отметим, что в ряде случаев плоскость все равно повреждается, в чем и заключается главный недостаток.

Еще одним решением, которое помогает выкрутить шпильки, является их выкручивание при помощи так называемого шпильковерта или посредством установки двух гаек. Также на шпильки можно накрутить гайки, затем обварить их сваркой и выкрутить подобно обычным болтам. Минусом можно считать то, что шпильки в этом случае нужно будет менять.

Подведем итоги

После проведения всех ремонтных работ с ГБЦ последующую сборку следует произвести в обратной последовательности, точно соблюдая момент затяжки болтов и схему обтяжки головки динамометрическим ключом на конкретном ДВС. Параллельно следует проверить состояние патрубков, шлангов и надежность фиксации всех хомутов, заменяя при необходимости отдельные детали и крепежные элементы на новые. Добавим, что перед началом сборки желательно сразу иметь в запасе новые хомуты.