чем охладить металл для посадки

Тепловые посадки.

Посадка при помощи нагрева охватывающей детали. Посадка путем охлаждения охватываемой детали.

Тепловые посадки имеют ряд преимуществ по сравнению с соединениями, получаемыми на прессах. Они имеют большую прочность. Применение нагрева или охлаждения при посадке деталей позволяет во многих случаях обходиться без мощного прессового оборудования.

Нагрев может быть осуществлен в кипящей воде при температуре нагрева до 100° (применяется, например, при посадке турбинных дисков на вал ротора) или в горячем масле, нагретом до температуры 85—90°. Этот метод наиболее часто применяется при посадке подшипников качения. Нагрев производится также газовыми горелками, в электрических, газовых или нефтяных печах и горнах или электрическими нагревателями с питанием током как промышленной, так и высокой частоты.

Сущность процесса посадки холодом заключается в охлаждении охватываемой детали (вала, оси, пальца, штифта, втулки и т. п.) до температуры, достаточной для того, чтобы свободно установить ее в отверстие охватывающей детали. Охлаждение осуществляется в жидком азоте, в твердой углекислоте (сухой лед), имеющих соответственно температуры 190—196° и 75 — 80° ниже нуля.

Посадка деталей с применением нагрева производительна и позволяет осуществлять соединения крупных деталей, например, посадку бандажей на центры колес диаметром до 4000 мм и выше, посадку тонких и длинных втулок и др. В настоящее время широко применяются установки для индукционного нагрева деталей перед посадкой токами промышленной частоты (ТПЧ).

На таких установках можно производить нагрев под запрессовку крупногабаритных деталей. При нагреве не требуется прогревать детали полностью, а достаточно прогреть внутренние поверхности. Установка позволяет нагревать детали до 400°, тогда как для прессовых посадок требуется температура 140— 160°, а для тугих посадок лишь 100—120°. Время нагрева 10— 20 мин. Установка снабжена реле, которое срабатывает при достижении необходимой температуры.

Охлаждение успешно применяется при посадке штифтов, осей и особенно втулок, с тонкими стенками и большой длины. Например, при посадке втулки, имеющей длину 1250 мм при наружном диаметре 460 мм и толщине стенок 15 мм, охлаждение производится 35—40 мин., а сама посадка в отверстие контрдетали только 1 мин. Запрессовка такой втулки с помощью пресса или каким-либо другим методом была бы невозможна вследствие ее деформации.

При применении подобных установок детали равномерно охлаждаются. Расход охлаждающей жидкости меньше на 20— 25%, имеется возможность регулирования температуры процесса охлаждения. Отрицательными моментами являются: некоторое удлинение процесса охлаждения деталей, наличие специальных приборов для контроля температуры, более сложная установка.

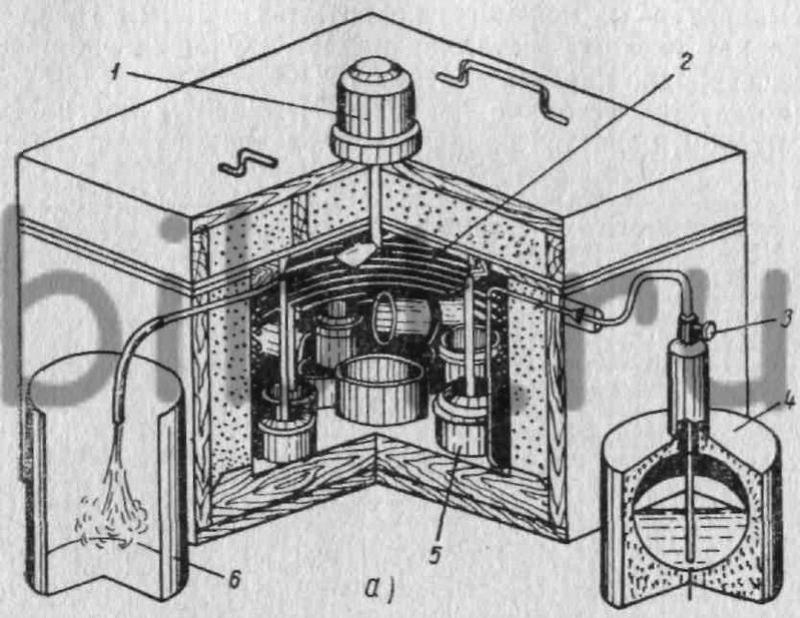

Установка для непосредственного контакта деталей с охлаждающей средой значительно проще, процесс ускоренный, имеется возможность охлаждения крупных деталей (фиг. 245, б). Расход жидкого азота более значительный, охлаждение неравномерное, температура охлаждения не регулируется.

Перед охлаждением производят подготовку отверстия контрдетали, в которую будет устанавливаться охлаждаемая деталь: снимаются заусенцы, очищают поверхности от масла, устанавливают предохранительные упоры, предназначенные для предохранения от проваливания охлажденной детали во время посадки за пределы сопрягаемых поверхностей. Детали перед охлаждением должны быть обезжирены и очищены от стружки и грязи, укладку их в бак установки производят с помощью клещей. При работе с охлаждающей средой следует строго соблюдать требования техники безопасности. Кратко эти требования могут быть сформулированы в следующем виде: категорически запрещается работа по запрессовке деталей путем охлаждения деталей без точного инструктажа обслуживающего персонала. Недопустимо охлаждение промасленных деталей. Вынимание деталей из камер охлаждения может производиться только клещами и т. д.

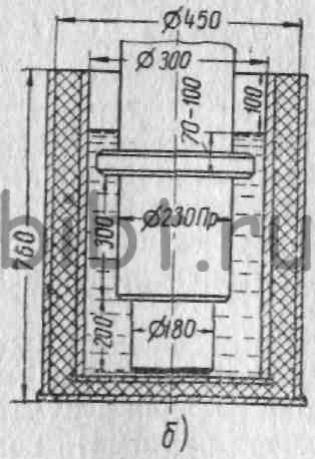

Фиг. 245. Установка для охлаждения деталей:

При работе на установках с непосредственным контактом деталей с жидким азотам, в связи с его быстрым испарением, необходимо следить и поддерживать уровень жидкости в камере охлаждения. Для выхода ларов в крышке должно быть предусмотрено отверстие, оно же используется и для дозаливки азота. Уровень охлаждающей жидкости должен быть выше верхней точки охлаждаемых деталей на 70—100 мм.

Время охлаждения втулок с толщиной стенок 5—10 мм равно 6—10 мин., втулки с толщиной стенок 20—30 мм охлаждаются не менее 20—30 (мин. После охлаждения детали быстро вынимаются сухими клещами и устанавливаются в подготовленное отверстие. При посадке надо следить, чтобы детали входили без перекосов. Удары по детали запрещаются, так как при низкой температуре на ней могут появиться трещины в связи с тем, что ударная вязкость металла падает. Охлажденная деталь должна свободно входить в отверстие.

Недостатком метода охлаждения деталей, в частности втулок с буртом, является наличие температурного зазора, возникающего при нагревании втулки до окружающей температуры после ее посадки. В случае больших удельных давлений, воспринимаемых этим буртом, зазор должен быть устранен дозапрессовкой втулки. Ори невозможности дозапрессовки имеющимися средствами посадка таких втулок методом охлаждения не должна производиться.

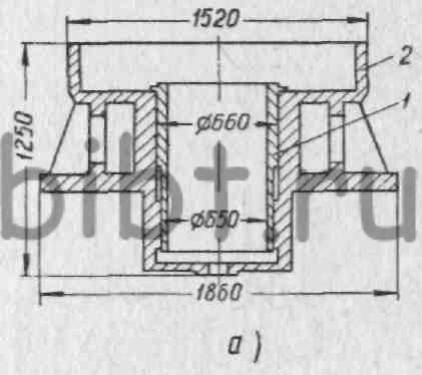

При посадке деталей со значительными натягами одного охлаждения охватываемой детали недостаточно, чтобы обеспечить требуемую усадку ее для свободной посадки в охватывающую деталь. В этих случаях рационально применять комбинированный метод посадки, заключающийся в подогреве охватывающей детали и охлаждении охватываемой. Подогрев охватывающей детали можно производить в кипящей воде. Представляет интерес применение комбинированного метода при посадке втулки 1 в отверстие станины 2 крупной формовочной машины, примененного на Ново-Краматорском машиностроительном заводе (фиг. 246).

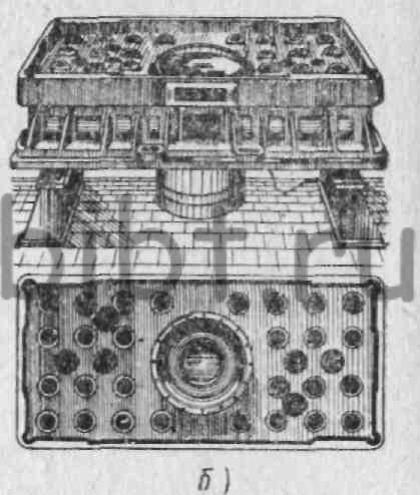

Фиг. 246. Станина крупной формовочной машины с посаженной втулкой (а); нагрев станины водой (б).

Посадка осуществлялась путем охлаждения втулки сухим льдом до температуры — 75—80° и нагревания отверстия в станине (для посадки втулки) горячей водой до температуры +70°. Подогрев воды, налитой в цилиндрическую часть станины, производился при помощи электронагревателя, погруженного в воду (фиг. 246, б). Разность температуры в 150° обеспечила свободную посадку уникальной по габаритам втулки в отверстие станины с гарантированным натягом 0,3 мм. Посадка втулки на прессе была бы невозможна как из-за габарита станины, так и из-за значительной деформации втулки во время запрессовки. Стоимость такой операции в 8—10 раз меньше стоимости посадки, осуществляемой одним нагреванием.

Охлаждение азотом инструмента

Когда сам материал заготовки устойчив к теплу, это явление особенно ярко выражено. Именно этот эффект объясняется тем, что такие материалы, как титан, инконель и уплотненное графитовое железо (CGI), настолько трудны для обработки. Больше всего при обработке этих материалов требуется охлаждение.

Однако, существенное увеличение производительности инструмента может быть достигнуто за счет того, что механизм охлаждения находится до самой точки, где происходит резание. Поставщик станков MAG полагает, что ключ к такому охлаждению не встречается в традиционной СОЖ, а скорее в способности к поглощению тепла самого инструмента.

МАГ стремится увеличить это поглощение. Компания представила новую разновидность криогенной обработки, которая не только доказала свою эффективность в различных сложных материалах, но и теперь доступна в качестве опции на большинстве моделей обрабатывающих центров компании.

Было обнаружено, что в различных применениях, связанных с обработкой титана, эта криогенная обработка значительно увеличивает срок службы инструмента примерно в 10 раз. В системе используется азот.

Эта сама по себе не новая идея, но запатентованный метод MAG отличается от предыдущих подходов. Другие применения охлаждения азота включали погружение всей рабочей зоны в азот или распыление азота из внешнего сопла.

Учитывая чрезвычайно низкую температуру, инструмент может выступать в качестве тепловой губки, вытягивая тепловую обработку от режущей кромки и в корпус инструмента, так что срок службы и рабочие характеристики инструмента не должны ухудшаться преждевременно.

Различия в производительности

MAG работает над этой низкопоточной версией криогенной обработки почти 4 года. Большая часть работ по разработке была в сотрудничестве с компанией по защите аэронавтики Lockheed Martin.Теперь MAG может обеспечить шпиндели, спроектированные для доставки криогенной жидкости в любой из обрабатывающих центров. На любом из этих обрабатывающих центров жидкий азот из накопительного бака протекает через шпиндель и через специально изолированный инструмент.

MAG предоставляет инструменты, изменяя стандартные режущие инструменты с линии Cyclo Cut. Компания говорит, что в этом процессе могут использоваться различные типы инструментов из этой линии. Например, в то время как твердосплавные инструменты были применены к большинству термостойких материалов заготовки, инструмент PCD оказался наиболее эффективным для криогенной обработки CGI.

В титане инструмент, работающий на 300 sfm (агрессивный для этого материала), изнашивается через 1 минуту под СОЖ, и работает 10 минут при охлаждении азотом.

Разница в производительности между криогенной механической обработкой и обычной обработкой с СОЖ велика на более низких скоростях, и уменьшается на более высоких скоростях и полностью исчезает при высокоскоростной обработкой. В испытании по обработке нержавеющей стали криогенная обработка обеспечила в 10 раз лучшую производительность.

Оператор может выбирать на ЧПУ способ охлаждения в зависимости от материала, инструмента и режимов.

Охрана труда.

Одним из сюрпризов для команды MAG (которая была сосредоточена на улучшениях производительности) был интерес к потенциальной выгоде криогенных технологий для безопасности сотрудников. После криогенной обработки нет жидкости, оставшейся на поверхности узлов станка, что исключает травмы при подскальзывании и при уборке.

Другой набор преимуществ относится к природной среде.

Вместо использования выпускаемой жидкости для охлаждения, криогенная обработка просто использует азот, вещество, которое берется из природного воздуха и возвращается обратно в воздух.

Не требуется удаление жидкости.

Азот не может загрязнять воздух и, кроме того, не может загрязнять медицинские компоненты или другие чувствительные детали.

Криогенная механическая обработка также имеет более низкие требования к мощности, чем традиционная механическая обработка. В то время как СОЖ нуждается в мощности для насосов и фильтрации, единственные требования к мощности в системе жидкого азота связаны с извлечением и сжатием азотной обработки, которую, вероятно, будет выполнять поставщик жидкого азота, поставляющий заполненный резервуар.

Стоимость Cube MAG

Оборудование для механической обработки сегодня тестируется с применением криогенной механической обработки на современных станках. Компания предлагает комплект для испытаний, включающий держатель с жидкостной азотной линией.

Комплект не обеспечивает идеального испытания, потому что установка криогенной доставки внутри держателя инструмента увеличивает длину свеса и ставит под угрозу жесткость установки. Тем не менее, набора должно быть достаточно, чтобы потенциальные пользователи могли определить, какой будет экономический эффект после внедрения криогенной обработки.

Сегодня можно получить значительную экономию средств. Поскольку база пользователей этой технологии еще небольшая, станки модифицируются по мере необходимости для криогенного охлаждения. Но даже сегодня производительность, получаемая от криогенной обработки, потенциально достаточно высока, чтобы сделать модернизацию недорогой в относительном выражении.

Система жидкого азота обращает внимание на то, что тепло является реальной проблемой обработки высокотемпературных материалов, но эта проблема не является чем-то новым. Конструкторы инструментов, ориентированные на эти материалы, всегда признавали, что управление теплоснабжением вызывает большие проблемы. Например фреза «Max-Flute» от Cyclo Cut имеет 20 винтовых канавок для обработки, таких металлов как титан и инконель. В этих материалах скорость резания ограничена теплом, а легкие радиальные глубины резания не уменьшают тепло получаемое от инструмента.

Однако плотность канавки инструмента позволяет пользователям достичь высокой производительности. Большое количество канавок обеспечивает высокую линейную скорость подачи в миллиметрах в минуту. Это обеспечивает высокую скорость удаления металла, хотя радиальная глубина резки и нагрузка на стружку остаются достаточно низкими, чтобы удерживать температуру инструмента.

Применение криогенного охлаждения позволяет достичь действительно прогрессивных технологий и существенно снизить стоимость обработки.

Буду рад комментариям ниже!

Азотный экстрим: все, что нужно знать об азотном охлаждении

После публикации статьи о парокомпрессионных системах охлаждения (www.ferra.ru/online/supply/25203) мы поняли, что интерес читателей к теме экстремального охлаждения процессоров высок, и продолжаем развивать тему охлаждения вообще и охлаждения процессоров в частности.

Помню, когда я впервые увидел на каком-то западном сайте фотографию процессора под азотным охлаждением, я впал в состояние немотивированного «хочу!» Полагаю, что то же самое чувствовали многие из вас, особенно когда фотография сопровождалась подписью вроде «Pentium 4 1,7 ГГц, разогнанный до 3 ГГц» Мне тоже очень хотелось добиться таких результатов, мне хотелось покупать медленные процессоры и делать из них сверскоростных монстров…да много чего хотелось, в общем-то. Только позже, тогда, когда я наконец получил доступ к такому количеству жидкого азота, что впору было мыть им руки, я понял, насколько эта затея была далека от реальности.

Процессор, побывавший под жидким азотом.

Дальнейшие выкладки позволят вам понять то же, что понял я, и не только.

Итак, что представляет собой система охлаждения, хладагентом в которой служит жидкий азот? Да ничего особенного, собственно — основание, выполненное из металла или какого-либо другого материала с высоким коэффициентом теплопроводности, и припаянную к этому основанию чашку, в которую этот самый жидкий азот наливается. Конечно, это простейший случай, однако он же и самый показательный. Создать основание несложно, но это, пожалуй, единственная несложная операция во всем процессе создания азотной системы охлаждения. Дальше начинаются проблемы. Проблема первая — где взять чашку. Металлической кружкой тут не обойдешься, так как потери тепла через стенки будут настолько велики, что весь азот будет уходить не на охлаждение процессора, а на охлаждение стенок сосуда и окружающей среды. Нужна хорошо изолированная чашка. Колба от термоса подошла бы, но вот как соединить ее с основанием, не нарушив целостности, и при этом обеспечив низкое термическое сопротивление соединения? Я не берусь оценивать, во сколько вам обойдется изготовление такого сосуда, а о существовании серийных экземпляров мне неизвестно.

Конечно, можно и обычным металлическим стаканом обойтись (западные и восточные оверклокеры в основном так и делают, им азота не жалко вовсе, да и подливать его они не особенно ленятся), но, повторяю, потери в этом случае будут превышать все разумные пределы. Так что мы пойдем другим путем.

При всем этом сосуд должен быть еще и не очень объемным, чтобы влезть в корпус, пусть даже специально модифицированный, а в сосуд небольшого объема необходимо будет очень часто подливать азот. Кроме того, вес сосуда не должен быть большим, так как лапки сокета (в случае с процессорами Socket A) не способны выдержать большую нагрузку. Кстати, попутно выплывает и еще одна серьезная проблема. Как известно, пластмасса с понижением температуры теряет свою эластичность. При азотных температурах ( ок. –195 градусов по шкале Цельсия) материал, из которого выполнен сокет, будет настолько хрупким, что вряд ли будет в состоянии удержать даже очень малый вес. Так что придется думать над системой крепления, причем в идеале никак не завязанной на материнскую плату. Единственное приходящее на ум решение — опоры, идущие к стенкам корпуса. Сложно, но можно.

Кстати, свои свойства при криотемпературах теряет не только пластмасса, но и полупроводниковые материалы, из которых изготавливается процессор. Конечно, температура в –196 по Цельсию для него вряд ли будет достижима (разница между температурой азота и температурой даже корпуса процессора всегда будет ощутимой, процессор-то постоянно подогревается), однако, если вы попробуете сначала установить систему охлаждения, а затем запустить компьютер, я не могу дать гарантию, что процессор поведет себя адекватно.

Понятно, что при таких температурах вся влага из воздуха тотчас же выпадет в осадок, и бороться с этим в данном случае воистину бесполезно — не та разница температур. Единственный доступный способ — герметизация процессора и прилегающих частей материнской платы с помощью лаков и герметиков. Тоже трудоемко, но исполнимо. Правда, над системой отвода воды и льда из корпуса все равно надо подумать.

Однако все эти трудности меркнут перед следующей проблемой. Она, как всегда, банальна — у вас не хватит денег на обслуживание такой системы, вернее, хватит, но вы не захотите их тратить в таких количествах.

Начнем с разовых платежей. Хранить жидкий азот надо в специальных больших термосах, называемых сосудами Дьюара, стоимостью примерно 300 долларов штука (сложно, но можно найти Б/У дешевле). Вам их необходимо иметь минимум три — один действующий, два на заправке. Про стоимость изготовления самой системы я уже говорил.

Теперь давайте посчитаем, сколько азота потребуется для питания такой системы. Примем для простоты расчета, что тепловые притоки из окружающей среды равняются нулю (конечно же, так не бывает на практике, там придется столкнуться с очень значительными потерями) Один ватт тепла, рассеиваемый процессором, потребует для своей нейтрализации 18 г азота в час, следовательно, средний 50-ваттный Athlon съест за час 900 г (1,125 л) азота. Следовательно, включая компьютер на 6 часов в сутки, вы будете тратить почти 7 л азота. Это, повторяю, идеализированный минимум, который для получения реалистичного результата надо умножать в лучшем случае на полтора, а то и на два, три и даже пять в случае совсем плохой изоляции колбы — из-за теплопритоков окружающей среды и соответствующих потерь. Литр жидкого азота сейчас можно купить (про поиск каналов покупки я умолчу — это тоже отдельная проблема) примерно за 7 рублей. Следовательно, даже в самом идеальном случае азотная система обойдется вам в 50 рублей в день, а на практике эта сумма будет существенно больше — около сотни рублей, плюс транспортные расходы, плюс расходы времени на привоз-отвоз сосудов Дьюара. Не забудьте про как минимум тысячу долларов в начале. Вы готовы пойти на такие траты?

Вот и выходит, что азотная система — удел больших организаций и тестовых лабораторий, и дома ее держать просто незачем. Кстати, мы как раз и являемся тестовой лабораторией, и, надеюсь, в ближайшее время сможем собрать такую систему, о чем непременно отчитаемся.

Однако азот — это не единственное вещество, которое можно использовать для экстремального охлаждения процессоров. Существует еще одно, весьма бюджетное решение, которое позволяет даже в самых что ни на есть домашних условиях достигать очень низких температур. И вы все его не раз видели, например, когда покупали в палатке мороженое.

Да, речь идет именно о нем. Сухой лед, представляющий собой двуокись углерода, или углекислый газ, замороженный до температур около –78 градусов Цельсия, и не имеющий при атмосферном давлении жидкой формы, то есть переходящий из газообразного сразу в твердое, сублимированное состояние. Теплота парообразования (называемая в этом случае теплотой сублимации) у двуокиси углерода существенно выше, чем та же величина для жидкого азота, и на один ватт тепловой мощности уйдет лишь 11 грамм углекислоты.

Но главный плюс углекислотной системы охлаждения — не в этом. Она существенно дешевле и проще как в эксплуатации, так и в сборке. Углекислоту легче достать, достаточно лишь договориться с мороженщицей из ближайшего ларька. Также углекислоту можно просто покупать. С изоляцией колбы можно морочиться уже не так серьезно, так как теплопритоки прямо пропорциональны разности температур между окружающей средой и хладагентом, соответственно, в случае с азотом (температура которого, напоминаю, близка к –200 градусов) разница температур будет втрое большей, чем при использовании двуокиси углерода с его –78 градусами. Сама колба уже тоже не обязательно, металлический стакан, обмотанный войлоком, вполне пойдет. Да и для хранения углекислоты сосуды Дьюара не нужны, хотя, конечно, что-то теплоизолированное крайне желательно.

Принципиальной же для эффективности разгона разницы между –78 и –196 градусами нет, и, если процессор разогнался до какой-то частоты при углекислотной температуре, то вряд ли он разгонится еще больше при температурах азотных.

Да, жидкий азот отдает тепло куда более равномерно, чем большой твердый кусок льда, который соприкасается со стенками на очень небольшой площади, но эту проблему можно решить, просто раскрошив куски в ступе, и высыпав в стакан. Производится и специальный гранулированный сухой лед, который размалывать уже не надо.

Остается, правда, проблема конденсата, но она, как я уже говорил, решается герметизацией.

Конечно, в качестве штатной системы охлаждения такую чашку со льдом вряд ли имеет смысл эксплуатировать, однако энтузиаст-оверклокер вполне может иметь такое устройство под рукой, просто для того, чтобы иногда ходить в палатку к мороженщице, брать у нее твердый CO2, бить рекорды, и повышать собственную самооценку. И никаких дорогостоящих термосов не надо.

По крайней мере, мы такую систему соберем обязательно. И тогда мы посмотрим, кто лучше разгоняется!

Особенности закалки стали

Термообработка металла изменяет его характеристики. Закалка стали делает ее тверже, прочнее. В отдельных случаях термообработку проводят для измельчения зерна, выравнивания структуры. Простую технологию нагрева и быстрого охлаждения для мелких деталей можно осуществить в домашних условиях. Необходимо знать марку стали и ее температуру нагрева для закалки.

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Сталь нагревается до состояния аустенита. Для каждой марки своя температура, определяемая по таблице состояния сплавов железо-углерод. При резком охлаждении углерод остается внутри зерна, не выходит в межкристаллическое пространство. Превращение структуры не успевает происходить, и внутреннее строение содержит перлит и феррит. Зерно становится мельче, сам металл тверже.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Высоколегированные углеродистые стали содержат вещества, ускоряющие процесс охлаждения и повышающие способность стали к закалке. Для них требуется сложная ступенчатая система охлаждения и высокотемпературный отпуск.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Виды закалки стали

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

При закалке на воде легированная сталь подогревается до 40–60⁰. Холодная жидкость будет отскакивать от горячей поверхности, образуя паровую рубашку. Скорость охлаждения значительно снизится.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Светлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

Способы охлаждения при закаливании

Широко используемые в промышленности способы охлаждения металла при закалке на воду и в масле. Самый древний состав для закалки мечей и других тонкостенных предметов — соляной раствор. Закалку производили кузнецы, используя нагрев под ковку и тепло, выделяемое деформацией.

Красные сабли, мечи, ножи опускали в мочу рыжих парней. В Европе их просто вонзали в тела живых рабов. Коллоидный состав, содержащий соли и кислоты, позволял с оптимальной скоростью охладить сталь и не создавать лишних напряжений и поводки.

В настоящее время используют различные солевые натриевые растворы, селитру и даже пластиковую стружку.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

При закалке получают максимальную твердость, которую дает сталь при данной технологии. Затем высокотемпературным отпуском понижают ее до требуемой.

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Дефекты при закаливании стали

При закаливании стали возникают 2 группы дефектов:

Первые связаны с неравномерной, пятнистой закалкой и несоответствием полученной твердости требованиям в чертеже. Вызваны такие дефекты в основном неправильным охлаждением или некачественно проведенной термообработкой.

К неисправимым относятся сколы, трещины, полное разрушение деталей. Причина чаще всего заключается в некачественном металле.

Закалка значительно изменяет структуру и эксплуатационные качества металла. Делать ее самостоятельно можно на простых деталях. Необходимо точно знать марку стали, температуру ее закалки и охлаждающую среду.