чем обратное прессование лучше прямого

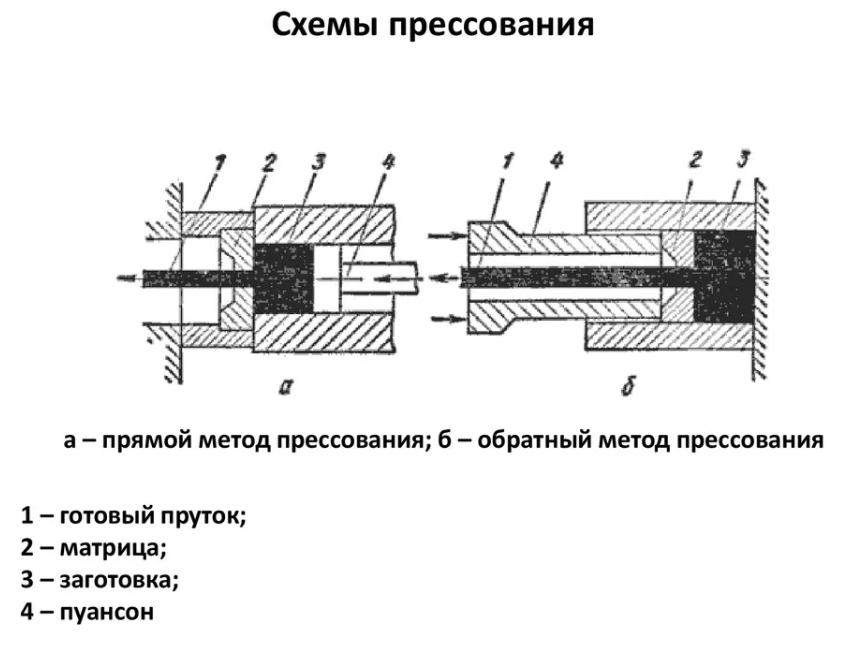

Существуют два способа прессования: прямой и обратный.

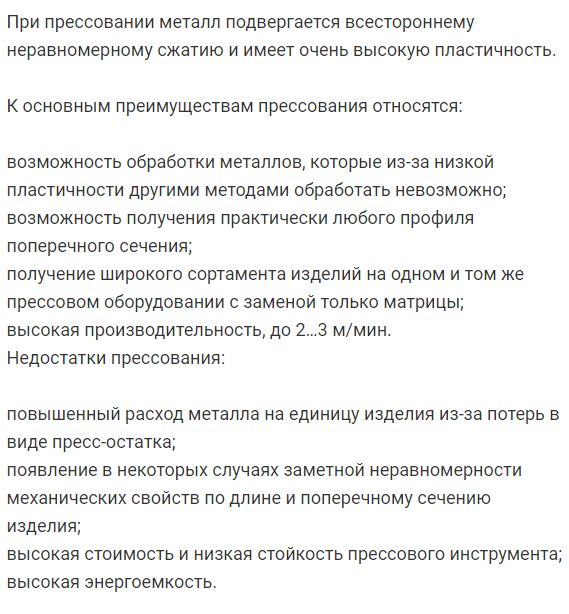

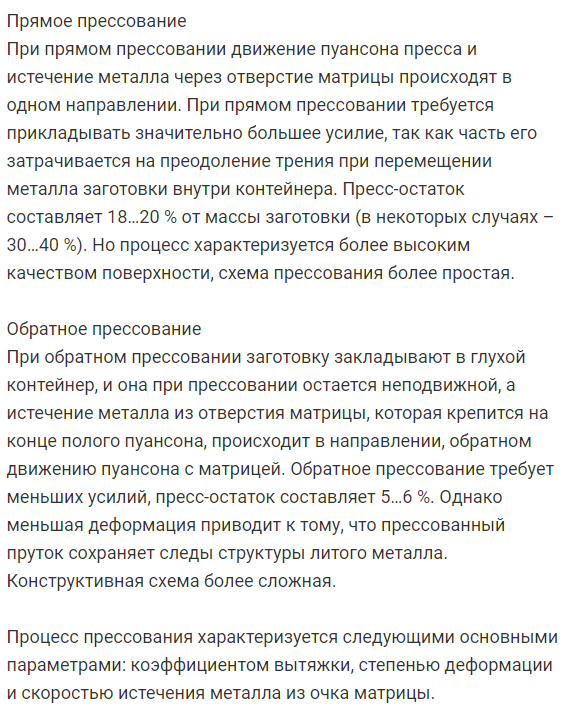

При прямом прессовании(рис. 17.5, а)заготовку 3помещают в контейнер 4,укрепленный на раме 5пресса, в отверстие которой устанавливают матрицу 6. При движении пуансона 1

Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей |

с пресс-шайбой 2 металл заготовки выдавливается через отверстие матрицы 6.

При обратном прессовании(рис. 17.5, в)заготовка 3помещается в глухой контейнер 4и при прессовании остается неподвижной, а деформируемый металл при движении матрицы 6 перемещается навстречу ей. Обратное прессование требует меньших усилий, и остаток металла (пресс-остаток) от прессуемой заготовки меньше, чем при прямом, но техническое выполнение процесса для длинных заготовок проще при прямом прессовании.

Основными причинами образования пресс-остатка являются ускоренное охлаждение поверхности заготовки за счет ее контакта с контейнером и наклеп поверхностных слоев в связи с трением о стенки контейнера. Так как при прямом прессовании перемещение поверхностных слоев заготовки больше, чем при обратном прессовании, то, соответственно, и усилие прессование, неравномерность деформации и пресс-остаток также будут больше.

Для прессования труб и полых профилей в заготовке необходимо предварительно получить сквозное отверстие, которое в большинстве случаев прошивают на том же прессе. В процессе прессования (рис. 17.5, б, г)металл заготовки 3 выдавливается пуансоном 1в зазор между матрицей 6и иглой 7.

Заготовкой при прессовании служит слиток или прокат. Большое влияние на качество поверхности и точность прессованных профилей оказывает состояние поверхности заготовки. Поэтому заготовку чаще всего предварительно обтачивают на станке, а после нагрева ее поверхность тщательно очищают от окалины.

Прессованием получают изделия разнообразного сортамента из цветных металлов (Си, Pb, Al, Zn, Mg и др.) и их сплавов: прутки диаметром 3. 250 мм, трубы диаметром 20. 400 мм со стенкой толщиной 1,5. 12 мм и другие профили (см. рис. 17.4). Из углеродистых сталей 20, 30, 40, 50, конструкционных 30ХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 10. 160 мм со стенкой толщиной 2. 10 мм, профили с полкой толщиной 2. 2,5 мм и линейными размерами поперечных сечений до 200 мм.

Инструмент при прессовании работает в очень тяжелых условиях, при высоких давлениях и температурах. Износ его уменьшают применением смазочных материалов, которые снижают коэффициент трения на поверхности контакта матрицы и деформируемого металла. В качестве смазки применяют графит, дисульфид молибдена и специальные виды жидкого стекла. Применение жидкого стекла при прессовании труб позволяет уменьшить трение и увеличить скорость выдавливания, предохраняя в то же время инструмент от перегрева.

ШЭШ Прокатка

Прокаткойназывают вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими соответствующие канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат— готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов й сплавов, его используют в строительстве, машиностроении и других отраслях промышленности.

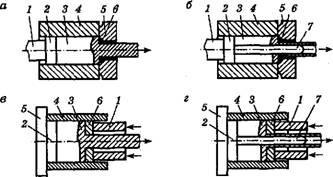

Виды прокатки

Существуют три основных вида прокатки: продольная, поперечная и поперечно-винтовая (косая). При продольной прокатке (рис. 17.6, I) заготовка 2деформируется между гладкими или имеющими калибры валками 1, вращающимися в противоположные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке(рис. 17.6, II) валки 1вращаются в одном направлении, оси их параллельны, а заготовка 2 деформируется ими, вращаясь вокруг своей оси.

При поперечно-винтовой (косой) прокатке(рис. 17.6, III) валки 1 вращаются в одном направлении, оси их расположены под некоторым углом, благодаря чему заготовка 2 деформируется валками и при этом не только вращается, но и перемещается поступательно вдоль своей оси.

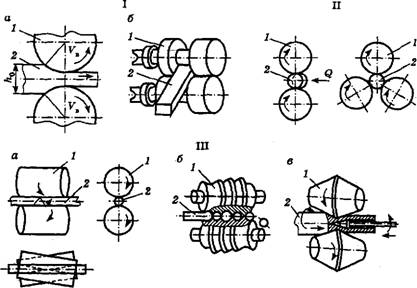

На рис. 17.7 изображена схема продольной прокатки. В процессе прокатки толщина заготовки уменьшается при одновременном увеличении ее длины и ширины. Деформация заготовки характеризуется обжатием и коэффициентом вытяжки.

Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) |

Рис. 17.7.Схема продольной прокатки Рис. 17.7.Схема продольной прокатки |

Обжатие— уменьшение толщины заготовки. Различают абсолютное обжатие

гдеh0— толщина заготовки до прокатки;hx— толщина заготовки после прокатки, и относительное обжатие

е = —100% = ^-^-100%.К h0

гдеl0, F0— длина и площадь сечения до прокатки;l1,Fl— те же величины после прокатки.

Во время прокатки заготовка непрерывно втягивается в зазор между валками под действием сил трения между ними и поверхностью заготовки. Для осуществления процесса прокатки необходима определенная величина сил трения. Так, во время продольной прокатки заготовка находится под действием двух основных сил: трения Т и нормальной N, действующей со стороны валков. Спроецировав эти силы на горизонтальную ось, можно записать условие захвата металла валками:

Тх=Tcosa; NX=Nsina.

Угол а называется углом захвата.Заменив силу трения ее значением Т = [lN, где ц — коэффициент Трения, получим

Тх = pNcosa.

Для осуществления процесса прокатки должнб выполняться следующее условие:

Прямое и обратное прессование.

При помощи прессования получают изделия сложной формы из стали, цветных металлов и их сплавов. Прессование является точным и высокопроизводительным процессом. Сущность прессования состоит в том, что металл, помещенный в замкнутый объем (контейнер), подвергают высокому давлению. Металл выдавливается через отверстие, принимая его форму.

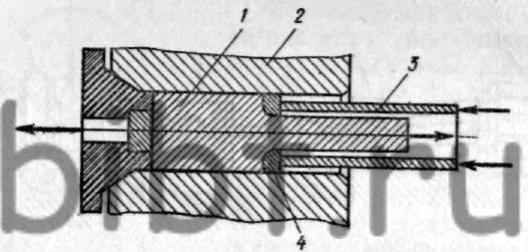

Существуют прямой и обратный способы прессования. При прямом прессовании (рис. 208) заготовка 1, нагретая до определенной для каждого металла температуры, помещается в контейнер 2. С одной стороны контейнера закреплена матрица 5 при помощи матрицедержателя 6. С другой стороны на заготовку давит пресс-шайба 4, связанная со штоком. Шток 3 получает необходимое давление от плунжера пресса. Под действием этого давления металл выдавливается через отверстие в матрице.

Рис. 208. Схема прямого прессования:

При обратном прессовании (рис. 209) в контейнер 2 входит не пресс-шайба, а полый пуансон 3 с матрицей 4 на конце. Матрица давит на заготовку 1, и металл течет в отверстие матрицы навстречу движению пуансона.

Прессование выполняется на вертикальных и горизонтальных прессах.

Рис. 209. Схема обратного прессования:

Соединение сваркой.

Сварочный процесс формирует неразъемное соединение различных частей каких-либо металлов за счет образования новых межатомных связей.

Он заключается в создании локального или повсеместного прогрева, пластической деформации, или одновременного действия обоих факторов. Современные сварочные технологии представлены почти сотней видов автоматизированной и ручной сварки.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом), а также пластмассы.

Свариваемость определяется способностью материалов образовывать

прочные сварные соединения.

При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время проводить сварку не только в условиях промышленных предприятий, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжён с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражений глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

Сварка осуществима при следующих условиях:

1. применении очень больших удельных давлений сжатия деталей, без нагрева;

2. нагревании и одновременном сжатии деталей умеренным давлением;

3. нагревании металла в месте соединения до расплавления, без применения давления для сжатия.

Виды технологий сварки.

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической сварке теплоту получают за счет трения, давления, ультразвука или взрыва

Термическое сваривание материалов

Термические процессы основываются на плавлении соединяемых деталей за счет тепловой энергии. Выделяю несколько видов термической сварки:

· электронно-лучевая и лучевая (лазерная);

Самое широкое применение получила электродуговая сварка.

Прямое и обратное прессование

Пресс — это тип обработки давлением, который выдавливается из замкнутой полости через отверстие в матрице, которое соответствует участку профиля, из которого вытягивается металл.

Это новейший способ получить разные профильные заготовки. Стержни диаметром от 3 до 250 мм, трубы диаметром от 20 до 400 мм, толщина стенок от 1,5 до 15 мм, сложные профили поперечного сечения являются сплошными и полыми с сечением до 500 см2.

Впервые этот метод был научно доказан ученым Н.С. Крнаковым и использовался при изготовлении прутков и труб в 1813 году в основном из сплавов олова и свинца. В настоящее время в качестве исходных заготовок используются слитки из углеродистой и легированной стали, а также цветные металлы и сплавы на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран и торий) или слитки.

Технический процесс печати включает в себя следующие операции:

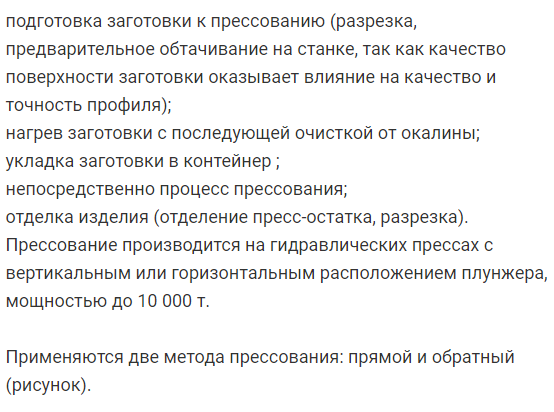

Используются два метода прессования: прямой и обратный (рисунок).

При прямом прессовании движение пуансона и вытекание металла из отверстия матрицы происходят в одном и том же направлении. Прямое прессование требует большего усилия, так как часть трения преодолевается при перемещении заготовки из металла в емкость. Баланс пресса составляет 18-20% от массы заготовки (в некоторых случаях 30-40%). Однако процесс характеризуется более высоким качеством поверхности, а способ прессования является более простым.

Во время обратного прессования заготовка помещается в пустой контейнер и остается неподвижной во время прессования, а утечка металла из отверстия матрицы, прикрепленного к концу полого пуансона, находится в направлении, противоположном движению матрицы и пуансона. Будет происходить Усилие обратного прессования небольшое, а баланс прессования составляет 5-6%. Однако меньшая деформация приводит к тому, что спрессованный стержень сохраняет следы структуры литого металла. Схема дизайна более сложная.

Процесс прессования характеризуется следующими основными параметрами: коэффициент вытяжки, степень деформации и скорость утечки металла из точек матрицы.

При прессовании металл подвергается всестороннему неравномерному сжатию и является очень пластичным.

Основными преимуществами печати являются:

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Обработка металлов: Прессование.

Классификация методов обработки металлов давлением.

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием исходной заготовки без снятия стружки. Этот процесс отличается значительной экономичностью, высоким выходом годного и большой производительностью. Обработка давлением можно изготовить детали самых различных размеров (от миллиметра до нескольких метров) и формы.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с повышением его физико-механических свойств. Давлением обрабатывают примерно 90% всей выплавляемой стали, а также большое количество цветных металлов и их сплавов.

К обработке металлов давлением относят прокатку, волочение, прессование, ковку, штамповку, и некоторые специальные процессы, например, отделочную и упрочняющую обработку пластическим деформированием и т.д. Методы обработки металлов давлением классифицируют по схемам технологического процесса.

При прессовании металл выдавливают из замкнутой полости через отверстие, получая пруток или трубу с профилем, соответствующим сечению отверстия инструмента. Исходный материал для прессования — слитки или отдельные заготовки. Существуют два метода прессования — прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение материала из отверстия матрицы, которая крепится на конце полого пуансон, происходит в направлении, обратном движению пуансона с матрицей.

Обратное прессование по сравнению с прямым требует меньших усилий и прессостаток в этом случае меньше, однако меньшая деформация при обратном прессовании приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Основное преимущество прессованных изделий — точность их размеров. Кроме того, ассортимент изделий, получаемый прессованием, весьма разнообразен, и этим методом можно получить очень сложные профили.

Прессование – один из распространенных методов ОМД. Осуществляют в горячем и в холодном состояниях, не только пластичных, но и хрупких материалов, не только компактных, но и порошкообразных (см. рис.1.5). Методом прессования получают изделия самой разнообразной формы, определяемой формой очка матрицы (рис.15.1). Сортамент изделий включает профили с описанным диаметром от 3 до 250 мм, трубчатые профили диаметром от 20 до 600 мм, полые профили с одним или несколькими каналами сложной формы и пр., которые другими способами получить затруднительно или вообще невозможно.

Достоинствами способа является большие вытяжки за прессовку (до 1000), возможность прессования малопластичных материалов, универсальность способа – можно получать разнообразные изделия простой заменой матрицы, высокое качество поверхности и точность прессуемых изделий.

К недостаткам следует отнести повышенный расход металла из-за пресс-остатка, сравнительно высокую стоимость прессового оборудования, низкую производительность.

Известны два метода прессования — прямой и обратной (рис.15.2). При прямом направление движения пуансона и изделия совпадают, при обратном – противонаправлены. Но главным отличием является наличие или отсутствие перемещения металла относительно стенок контейнера. При прямом прессовании металл скользит по поверхности контейнера (за исключением небольших участков в углах, образованных контейнером и матрицедержателем — т.н. «мертвые зоны»), преодолевая противодействие сил контактного трения. При обратном — такое скольжение металла отсутствует, поэтому сила обратного прессования в 1,5…2,0 раза меньше, чем при прямом. Но этот метод более сложен по использованию, длина изделия ограничена длиной штанги пуансона, ниже производительность. Поэтому он не получил широкого распространения.

Процесс прессования осуществляют в гидравлических и механических прессах. Более распространены гидравлические прессы. Они отличаются простотой конструкции, обеспечивают значительные силы прессования, легкую регулировку скорости хода пуансона.

Гидравлические прессы бывают вертикального и горизонтального типов усилием до 60 МН и более. Прессы укомплектовывают соответствующим вспомогательным оборудованием для подачи и выдачи слитков из печи, транспортировки слитка от печи к прессу и установки его в контейнер, отрезки пресс-остатка и его уборки и пр. Все эти операции от посадки слитка в печь до уборки готовых изделий полностью механизированы и автоматизированы.

Прессование полых изделий, в т.ч. труб, осуществляют из пустотелых гильз или сплошных заготовок на оправке (игле). При использовании сплошных заготовок ее вначале прошивают иглой в контейнере, а затем начинают процесс прессования – металл выдавливают в щель между матрицей и иглой.

Эффективность прессования во многом зависит от прессового инструмента. В процессе прессования он подвергается циклическому воздействию высоких температур (до 1250оС) с частыми теплосменами, высоким давлениям, абразивному трению. Особенно это относится к матрицам. По количеству отверстий матрицы бывают одно- и многоочковые (до 30). Существенной частью матрицы является рабочий поясок, определяющий размер и форму прессуемых изделий (рис. 15.3). Длина рабочего пояска 4…5 мм для мелких профилей и 10…15 мм – для крупных.

Из-за быстрого износа и потери размеров применяют матрицы со вставками из твердосплавных материалов.

Благоприятная схема деформации – трехосного сжатия, – обеспечивает возможность прессования даже малопластичных и хрупких металлов, в т.ч. титана, вольфрама, молибдена, бериллия, циркония и пр. Определяющими являются термомеханические условия прессования – температура, свойства металлов, вытяжка, условия трения. Обычно для получения требуемых свойств необходима не менее, чем 10-кратная вытяжка литого металла.

С точки зрения повышения выхода годного желательно иметь слитки возможно большей длины, но при этом резко возрастают сила прессования, размеры оборудования и пр. Практикой установлены такие соотношения между длиной L

Обычно пластичные металлы прессуют с повышеной скоростью истечения (алюминия до 25 м/сек, стали – до 8 м/сек), а малопластичные со скоростью всего 5 см/сек.

Прессование осуществляют со смазкой. Обычно составной частью смазки является графит, а в качестве связки машинное масло и канифоль. При прессовании труднодеформируемых сплавов используют жидкое стекло.

Прессованные изделия обычно подвергают отделочным операциям – термообработке, травлению поверхности, правке, зачистке дефектов, нанесению защитных и/или декоративных покрытий и пр.

2.Основные положения обработки металлов давлением.

В основе обработки металлов давлением лежит процесс пластической деформации, при котором изменяется форма без изменения массы. Все расчеты размеров и формы тела при обработке давлением основаны на законе постоянства объема, суть которого заключается в том, что объем тела до и после пластической деформации принимается неизменным: V1=V2=const (V1 и V2 — объемы тела до и после деформации).

Изменения формы тела может происходить в направлении трех главных осей; при этом каждая точка стремится перемещаться в том направлении, в котором создается наименьшее сопротивление ее перемещению. Это положение в теории обработки металлов давлением носит название закона наименьшего сопротивления.

При свободном формоизменении тела в различных направлениях наибольшая деформация происходит в том направлении, в котором большинство перемещающихся точек встречает наименьшее сопротивление своему перемещению.

Законы постоянства объема и наименьшего сопротивления распространяются на все способы обработки металлов давлением. При этом закон постоянства объема используют для определения размеров заготовок, а закон наименьшего сопротивления позволяет определить, какие размеры и форму поперечного сечения получит заготовка с тем или иным сечением в процессе обработки давлением. Любой процесс обработки металлов давлением характеризуется очагом деформации и коэффициентом деформации.

Технологический процесс прессования.

В настоящее время применяют различные методы и способы прессования, в том числе прямое прессование труб, прутков и профилей, обратное прессование прутков и профилей, совмещенное прессование труб с прошивкой при закрытом контейнере, прессование профилей переменного сечения, прессование с противодавлением, вакуумное прессование. Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки λ

определяют как отношение площади сечения контейнера FК к площади сечения всех отверстий матрицы FМ.

определяется как отношение разности площадей контейнера и всех отверстий матрицы к площади сечения контейнера:

Скорость истечения металла из очка матрицы

пропорциональна коэффициенту вытяжки и может быть определена по формуле:

где VП — скорость прессования, то есть скорость движения поршня и прессшайбы.

При всех процессах прессования вид напряженного состояния в очаге деформации определяется тремя главными нормальными напряжениями сжатия и иногда (в основном, у контактных поверхностей) двумя главными нормальными напряжениями сжатия и одним нормальным напряжением растяжения.

Все процессы прессования протекают при значительной неравномерности деформаций. Прессование через многоканальную матрицу характеризуется большей неравномерностью деформаций по сравнению с прессованием через одноканальную матрицу без принципиальных отличий в прохождении процесса. Основным условием успешного применения прессования является правильный выбор температурно-скоростного режима с учетом свойств прессуемых металлов и сплавов.

В качестве основного инструмента при прессовании применяют матрицы, матрицедержатели, пуансоны, иглы, иглодержатели, прессшайбы, втулки (рубашки-приемники) и другой инструмент, работающий в исключительно тяжелых механических и температурных условиях. Вследствие этого для изготовления рабочего инструмента применяют специальные стали.

Матрицы для прессования прутков имеют одно или несколько отверстий. Последние применяют для прессования изделий небольшого поперечного сечения.

При прессовании труб для прошивки отверстия в заготовке применяют иглы, которые устанавливают в иглодержателе. Внутренний диаметр трубы определяется диаметром иглы. Процесс прессования трубы проходит в следующей последовательности. В начале прессования заготовка распрессовывается так, что заполняет контейнер, затем слиток прошивается иглой, причем выдавленная часть металла в момент распрессовки и прошивки и прошивки выходит из матрицы в виде прутка-пробки. Размер пробки зависит от размеров труб. Так, например, при прессовании труб диаметром более 250 мм масса пробки может достигать 40% массы заготовки. Для уменьшения размеров пробки используют следующий технологический прием. Вместо матрицы устанавливают глухую пробку, с которой прошивается слиток. При этом вытесняемый иглой металл идет на увеличение длины слитка. В конце хода пробку убирают и в матрице осуществляется окончательная допрошивка слитка. В конце операции прессования в контейнере остается часть металла, называемая прессостатком, величина которого определяется размером изделий, свойствами прессуемого металла или сплава, а также конструкцией пресса.

Стальные трубы рекомендуется прессовать при максимально высоких температурах и скоростях, так как в этом случае меньше вероятность образования трещин и расслоений. Поэтому скорости прессования стальных труб достигает 5м/с и более. Стальные трубы прессуют со смазкой, так как при отсутствии смазки горячий металл заготовки налипает на инструмент, а в местах повышенного разогрева даже приваривается к нему. В качестве смазки рекомендуется применять графитовую пасту. При прессовании труб из низкопластичной стали используют металлическую смазку в виде тонкого слоя меди между вытекающим металлом и инструментом.

При прессовании труб из коррозионно-стойкой, жаропрочной, жаростойкой и других высоколегированных сталей и специальных сплавов в качестве смазки применяют стекло. Применение стекла в два-три раза уменьшает коэффициент трения по сравнению с графитовой смазкой. При этом стекло является еще и теплоизолирующим материалом.

Смазку, уменьшающую внешнее трение, следует наносить на инструмент (контейнер, матрицу) равномерным слоем, чтобы предотвратить тесное соприкосновение трущихся поверхностей и сгладить шероховатости на поверхности инструмента. Кроме этого, она должна выдерживать высокие температуру и усилия прессования, чтобы надежно разъединять трущиеся поверхности. Указанным требованиям полностью удовлетворяют лишь твердые смазки. Однако ими трудно покрыть поверхности контейнера и матрицы, поэтому порошкообразную твердую смазку связывают легковоспламеняющимися и быстро сгорающими жидкими веществами.

Брак при прессовании металла

Вследствие нарушения технологической дисциплины и установленных приемов работы при прессовании наблюдаются различные виды брака. Часть брака удается выявить при разбраковке изделий после прессования, другая же часть обнаруживается после того, как на обработку изделий была затрачена рабочая сила, материалы и энергия. Чтобы не наносить производству ущерб, каждый прессовщик должен знать причины брака, уметь их устранять и иметь представление о последствиях брака.

При прессовании труб, прутков и профилей получается брак следующих видов.

Высокая температура нагрева слитков перед прессованием и большая скорость истечения металла способствуют образованию поперечных трещин и надрывов (рис. 79). Чаще всего трещины и надрывы наблюдаются на изделиях из алюминиевых и магниевых сплавов, фосфористой бронзы и т. п. На рис. 49 представлен брак на профиле из алюминиевого сплава, применяемого для трамвайных дуг. Брак получился в результате того, что слитки прессовались при температуре 500 вместо 380—420° С. Такие же последствия перегрева видны на прутке фосфористой бронзы (см. рис. 50).

Tрещины продольные.

Продольные трещины (рис. 80) образуются при прессовании толстостенных труб из недогретых шашек сплавов ЛO70-1 и Л68, а также при прессовании труб на вытянутой игле. В последнем случае в месте образования шейки иглы внутренний диаметр трубы получается меньше допустимого, и когда суженная часть трубы перемещается на передний, более толстый конец иглы, труба раздается и иногда разрывается вдоль.

В первом случае для предотвращения брака требуется нагреть слитки до необходимой температуры, а во втором — заменить вытянутую иглу годной.

Запрессовка окалины и загрязнений.

Окалина, образующаяся на слитках при нагреве, под влиянием больших сжимающих сил и особого характера истечения металла из контейнера запрессовывается в изделие. Чаще всего это происходит при прессовании медных труб и прутков. В изделия также запрессовываются поверхностные загрязнения, шлаковые включения (рис. 81) и приставшие к слитку твердые частицы.

Брак этого вида в большинстве случаев обнаруживается после нескольких волочений, когда дефекты вскрываются в виде загрязненных продольных строчек.

Мерой борьбы с этим браком служит очистка перед каждым прессованием контейнера, матрицы и слитка от окалины и приставших твердых частиц. Требуется также строго соблюдать режим нагрева слитков. В случае задержек в работе пресса температура нагрева печи должна быть снижена.

Пузыри. Пузыри образуются на поверхности прессованных изделий вследствие перегрева и передержки слитков и шашек в печи, а также запрессовки смазки и воды, когда последняя попадает в контейнер горизонтального пресса при охлаждении игл.

При перегреве слитков из алюминия и его сплавов на изделиях появляются пузыри, при вскрытии которых внутренняя часть их остается чистой (рис. 82).

Образуются пузыри при запрессовке в металл смеси машинного масла с графитом и воды, применяемой для смазки и охлаждения. Внутренняя часть таких пузырей обычно темная. Газовые включения, образующиеся в слитке при литье, также могут быть причиной образования пузырей.

Для предупреждения брака по пузырям нельзя допускать перегрева и передержек слитков и шашек в печи. В этом отношении очень важно максимально сократить разрыв между окончанием работы одной смены и началом другой и вообще не допускать длительных остановок пресса. Если остановка неизбежна, то необходимо принять меры к понижению температуры в печи.

Для предупреждения брака по пузырям рекомендуется также избегать обильного применения смазки при прессовании сплошных шашек на вертикальных прессах, не смазывать пресс-шайбу на горизонтальных прессах и не допускать, чтобы вода попадала в контейнеры.

(наслоения) обычно появляются в тех случаях, когда трубы и прутки прессуют без удаления из контейнера рубашки и прессостатка от предыдущего слитка или шашки. He удаленный из контейнера отход выпрессовывается со следующим изделием и располагается на его переднем конце в виде чехла или тонкой плены (рис. 83). Плены вызывают обрывы захваток при волочении и, следовательно, задерживают работу станов и увеличивают расход металла. Поэтому необходимо рубашки и прессостатки удалять из контейнеров своевременно.

Задиры, царапины и риски.

Вследствие неравномерного износа игл и матриц, появления на них трещин и забоин, а также налипания металла и окалины состояние поверхности инструмента ухудшается. Работа с таким инструментом приводит к тому, что на поверхности изделий остаются задиры, царапины и риски. Эти дефекты, если они незначительны, в процессе волочения устраняются. Более глубокие дефекты, особенно на прутках, подвергающихся однократному волочению, остаются и служат причиной окончательной забраковки изделий.

Для предупреждения брака по задирам и царапинам необходимо применять в работе хорошо шлифованный инструмент и чистую смазку, если она допускается, а также следить во время работы за состоянием поверхности инструмента и изделий.

Отпрессованные изделия в горячем состоянии легко подвергаются механическим повреждениям, в результате чего на изделиях остаются забоины и вмятины. Наибольшая доля этих повреждений получается при захватывании клещами горячих изделий во время оттаскивания их от пресса к пиле или ножницам. При неправильном захватывании клещами профилей они скручиваются или на них образуются петли.

Наиболее опасны забоины и вмятины на прутках, так как при одно-двукратном волочении эти дефекты не исчезают, а поэтому часть изделия бракуют и отрезают (рис. 84).

Рабочий, оттаскивающий отпрессованные изделия от пресса, должен захватывать клещами изделия не дальше, чем на 50 мм от их переднего конца. При оттаскивании профилей рабочий должен избегать поворачивать рукоятку клещей, что может привести к винтообразному скручиванию профиля.

обычно наблюдается преимущественно на латунях и сплавах БАЖМ, БАЖН, алюминиевых, магниевых и титановых. На чистых металлах, более теплопроводных, чем сплавы, утяжка появляется редко.

Утяжка обнаруживается после специальной ломки задних концов изделий или по макроструктуре. Ее влияние на выход годного чрезвычайно велико: это потери металла на прессостатки и на ломку задних концов. Кроме того, выявление и устранение утяжки занимает оборудование.

Для уменьшения образования утяжки рекомендуется:

1) снижать трение между контейнером и слитком, применяя, если можно, смазку, а также использовать контейнер и матрицу с гладкими рабочими поверхностями;

2) по возможности сохранять одинаковые температуры в наружных и внутренних слоях слитка.

Устранить образование утяжки полностью нельзя, но уменьшить ее влияние на выход годного можно. Для этого рекомендуется прессовать более длинные слитки с возможно большими обжатиями, а также прессовать с рубашкой и оставлять в контейнере необходимой толщины прессостаток.

Кривизна и скручивание профилей.

При прессовании профилей, в том числе прямоугольных и шестигранных прутков, иногда наблюдается значительное искривление и скручивание (рис. 85). Причиной этого обычно бывают неправильно изготовленные матрицы и неравномерный нагрев слитков по их сечению.

Рациональный способ предотвращения искривления профилей — применение направляющих труб, отверстия в которых выполнены по форме профиля, но несколько более крупного размера Профиль по выходе из матрицы попадает в направляющую трубу и проходит через нее без скручивания и изгибов.

Волнистость и гофр.

При прессовании профилей со значительной разницей в толщине между отдельными частями поперечного сечения иногда образуются волнистость или гофр на тонкой полке профиля (рис. 86). Причина образования этого брака чаще всего — неправильное изготовление рабочего пояска в очке матрицы или неправильное расположение в ней самого очка.

Кривизна труб.

Качество отпрессованных труб ухудшается из-за небрежного с ними обращения (они мнутся и искривляются) при подъеме труб из шахт у вертикальных прессов и при резке их на части у горизонтальных прессов.

Кривая и мятая заготовка резко снижает производительность труда рабочих на механизмах для изготовления захваток и на волочильных станах. Кривизна снижает качество травления и промывки, так как травильный раствор и вода часто не попадают в изгибы труб, вследствие чего они остаются внутри непротравленными и непромытыми; внутренняя поверхность кривых труб медленно сохнет. Смазка кривых труб во время волочения получается также неудовлетворительной. Все это ведет к образованию задиров, царапин, обрывам труб и порче инструмента и т. д.

Для устранения перечисленных видов брака от рабочих-прессовщиков требуется бережное и аккуратное обращение с трубами при их резке, укладке и транспортировании.

Несоблюдение заданных размеров.

Обычно брак этого вида появляется при неправильно подобранных размерах игл и матриц и отсутствии наблюдения за их состоянием в процессе работы. У прессовых матриц размер очка с каждым последующим прессованием меди, никеля, титана и их сплавов обычно уменьшается и реже увеличивается. Поэтому в первом случае размер изделия получается меньше, а во втором — больше, чем требуется. Если такую матрицу своевременно не заменить исправной, изделия будут забракованы.

Несоблюдение размеров по толщине стенки, диаметру, длине, а иногда и по массе заготовки приводит при волочении к потерям металла из-за немерности, к обрывам, к изменению схемы обработки и пр. При волочении маломерных по диаметру прутков вследствие недостаточного обжатия получается брак по механическим свойствам.

Толщина стенки в поперечном сечении и по длине труб обычно не одинакова: всегда имеется некоторая разница в толщине стенки, т. е. разностенность (рис. 87).

Разностенность в поперечном сечении трубы получается в результате нарушения соосности матрицы и иглы, т. е. в том случае, когда ось иглы не проходит через центр матрицы. Это бывает при работе с неисправным инструментом, неправильной его установке, нарушении регулировки пресса и несоблюдении требований технологических инструкций.

Ниже рассматриваются причины образования разностенности применительно к различным видам инструмента, а на рис. 88 буквами и более жирными линиями показаны основные места его износа.

Матрицы. 1. В результате неправильной установки матрицы в патроне токарного станка при расточке очко матрицы смещается от ее центра и матрица становится эксцентричной (рис. 89). Во время работы центр такой матрицы оказывается смещенным с оси пресса и иглы (а>б).

2. Неравномерная толщина прокладок, применяемых при установке матрицы 6 в выработанное гнездо матрицедержателя 7, смещает очко матрицы с оси пресса и иглы 3 (см. рис. 88, а).

3. Односторонний износ рабочего пояска, налипший на него металл и вмятины от погнутой иглы искажают круглую форму очка матрицы, что сказывается на толщине стенки.

Иглы. 1. Односторонняя вмятина на переднем конце иглы вызывает при раздаче слитка, затекание металла в зазор между иглой и пресс-шайбой, вследствие чего игла смещается с оси пресса (см. рис. 88, б).

2. Игла, изогнутая в результате неправильной прошивки слитка или одностороннего охлаждения, своим передним концом отклоняется от центра матрицы.

3. Погнутый иглодержатель также смещает иглу с центра матрицы.

4. Значительные масса и длина пары иглодержатель — игла смещают последнюю с оси пресса, что приводит к разностенности труб.

Чтобы устранить этот недостаток, на некоторых заводах иногда на конец иглы надевают специальный наконечник (см. рис. 71,в). Коническая часть, входя почти без зазора в очко матрицы, удерживает конец иглы от провисания, и поэтому к началу прессования игла занимает в матрице центральное положение. После того, как начнется прессование, наконечник движением металла сталкивается с иглы и она сохраняет заданное ей положение. Таким образом достигается значительное снижение разностенности труб.

5. При недостаточном охлаждении иглы перегреваются и вытягиваются, в результате чего толщина стенки в средней по длине части трубы получается больше, чем на концах (см. рис. 87, б).

Обнаружить разностенность по длине можно, измерив наружный диаметр трубы: где он достигает наибольшей величины, там и толщина стенки будет наибольшей. Эту разностенность следует отличать от разностенности, получающейся в результате применения игл с небольшим конусом, когда толщина стенки постепенно уменьшается от переднего конца трубы к заднему.

Пресс-шайбы. 1. Овальность и значительный износ наружного диаметра пресс-шайбы 4 вызывает затекание металла в зазор между пресс-шайбой и втулкой 5 контейнера, вследствие чего игла смещается с оси пресса (см. рис. 88, в).

2. Увеличенный вследствие износа внутренний диаметр пресс-шайбы способствует затеканию металла в зазор между пресс-шайбой и иглой, что смещает иглу с оси пресса (рис. 88,б).

Матрицедержатель. 1 Забоины и наплывы металла на замыкающем конусе матрицедержателя 7 нарушают плотное прилегание его к конусу втулки контейнера; это вызывает затекание металла в зазор и перекос матрицедержателя, что нарушает центровку матрицы (рис. 88,г).

2. Применение неровных по толщине, мятых и с забоинами прокладок под матрицедержатели (рис. 88, д) вызывает его перекос, что также нарушает центровку матрицы

3. Изношенный клин 9 клинового затвора способствует перекосу головки матрицедержателя и вместе с ней перекосу матрицы (рис. 88, е).

Контейнеры. 1. Значительный износ втулки контейнера способствует образованию рубашки, что смещает шплинтон и иглу с оси пресса. Износ втулки увеличивается при работе с «полной» пресс-шайбой, когда она своей острой кромкой сострагивает металл с внутренней поверхности втулки.

2. Наплыв металла втулки на замыкающий конус нарушает сопряжение его с матрицедержателем, что, как указывалось выше, нарушает центровку матрицы.

3. Окалина и отходы металла, скапливающиеся между передней станиной и контейнером, мешают правильной установке последнего и смещают его к оси пресса, вследствие чего нарушается центровка матрицы и иглы.

4. Плохо закрепленный контейнер во время работы также смещается с оси пресса.

Шплинтоны. 1. Погнутый шплинтон нарушает центровку иглы в матрице.

2. Неравномерный износ опорного кольца 1 (смятые) нарушает центровку шплинтона 2 и иглы (рис. 88,ж).

3. Односторонне вмятый и изношенный конец шплинтона нарушают нормальное положение пресс-шайбы и иглы (рис. 88, з).

Разностенность может быть также результатом нарушения соосности основных узлов пресса, как-то главного плунжера, передней станины и т. п. Проверку и регулировку этих узлов осуществляют работники механической службы цеха.

Из технологических причин, влияющих на разностенность, следует указать на качество механической обработки слитков и шашек и их нагрев перед прессованием. Эксцентрично просверленные слитки и шашки, уступы в сверлении и косая подрезка торцов смещают иглу с центра матрицы. При прессовании неравномерно нагретых слитков игла смещается в более нагретую, а поэтому и более мягкую его часть, а следовательно, смещается и с центра матрицы. В том и другом случае трубы получаются разностенными.

Выше перечислены основные причины, вызывающие разностенность. К этому следует добавить, что в работе возможно одновременное действие не одной, а нескольких причин, например эксцентричность матрицы и погнутость иглы. В этом случае, в зависимости от положения матрицы по отношению к игле, разностенность трубы может изменяться в широких пределах.

Разностенность в процессе волочения уменьшается, однако довольно часто устранить ее в нужной мере не удается и изделие идет в брак или в перетяжку на другой, меньший размер. Кроме того, волочение разностенных труб часто сопровождается обрывами, что наносит производству значительный ущерб. Поэтому бригада прессовщиков должна особо внимательно относиться к подбору и установке инструмента и не допускать разностенности труб.

Брак по смешиванию сплавов.

Этот вид брака получается в прессовом цехе в результате смешивания слитков различных сплавов, похожих по внешнему виду. Смешивание сплавов обнаруживается на дальнейших операциях, в частности при волочении или ковке, когда изделия неожиданно начинают рваться или растрескиваться. В большинстве же случаев указанный брак обнаруживается при испытании механических свойств готовых изделий, когда получаемые результаты не укладываются в установленные нормы.

Для предупреждения смешивания различных сплавов рабочие, загружающие слитки в печи, обязаны внимательно следить за маркировкой слитков, а при загрузке их в печь отделять один сплав от другого прокладкой.

Помимо брака перечисленных видов, при прессовании наблюдаются недопрессовки, чрезмерно большие прессостатки, трубы с оборванными иглами и т. п. Все это ведет к снижению выхода годного, безвозвратной потере части металла, бесцельной затрате рабочей силы и материалов и в конечном счете к удорожанию продукции.

Сопоставление процессов прессования.

Прессованием называют процессы обработки металлов давлением, при которых деформация происходит под действием сжимающих сил. Все процессы прессования можно условно разбить на три группы. К первой группе относятся процессы, при которых весь объем заготовки деформируется одновременно; например штамповка и ковка всего изделия. Ко второй группе относятся процессы, при которых деформации подвергается лишь часть объема заготовки, при этом металл поступает в очаг деформации периодически. К этой группе также относится ковка и штамповка, но с одного конца заготовки. К третьей группе относятся процессы деформации части объема заготовки с непрерывным поступлением металла в очаг деформации — процессы выдавливания металла в щели разного профиля, т. е. прессование и волочение.

Производство прессованием профилей сложной формы и сечений часто оказывается более экономичным процессом, чем штамповка их с последующей механической обработкой. Это объясняется тем, что прессованием можно получить изделия требуемых размеров с малыми допусками и тем самым сократить до минимума последующую холодную обработку заготовки. Кроме этого, высокая пластичность деформируемых металлов при прессовании благодаря всестороннему сжатию позволяет использовать этот процесс как основной способ производства изделий из цветных металлов и сплавов — труб, прутков и профилей, отличающихся очень большим сортаментом и малыми сериями. В последнее время в связи с возникновением потребности в широком сортаменте профилей из малопластичных легированных сталей, а также из титана и его сплавов применение прессования значительно расширилось.

По сравнению с прокаткой труб, прутков и профилей прессование имеет свои преимущества и недостатки. К преимуществам следует отнести: трехосное сжатие, благодаря которому повышается пластичность металла и, следовательно, деформирование можно проводить с большими степенями деформации; быстрый переход с изготовления одного размера изделий и форм на другие; возможность получения сплошных и полых профилей самых сложных очертаний.

К недостаткам прессования относятся: более высокие потери на отходы; большая неравномерность механических свойств по длине и поперечному сечению изделия, сравнительно меньшие скорости истечения, а следовательно, и производительность.