чем можно срезать асфальт

Какую технику используют, чтобы убрать асфальт

Асфальтобетон, как и другие материалы, имеет ограниченный срок службы, поэтому рано или поздно может потребоваться его замена. Перед тем, как будет произведена новая укладка асфальта, нужно частично или полностью убрать асфальт, чтобы соблюсти технология асфальтирования. В зависимости от ситуации, демонтаж старого покрытия может быть произведен ручным оборудованием или же дорожной спецтехникой.

В большинстве случаев достаточно убрать только верхний слой существующего дорожного полотна, а, например, при ямочном ремонте требуется демонтировать только часть покрытия вокруг повреждения, чтобы обеспечить высокую эффективность ремонта. Однако в отдельных случаях может потребоваться и 100% демонтаж асфальтобетона.

Чем можно убрать асфальт на небольшой территории: ручное оборудование

На небольших территориях, где движение крупной дорожной техники невозможно, демонтировать асфальт можно ручным инструментом. В любом случае, рекомендуется максимально механизировать процесс, поэтому предпочтительным вариантом будет использование специализированного оборудования, нежели подручных инструментов.

Каким ручным оборудованием можно убрать асфальт

Чтобы убрать асфальт, дорожно-строительными компаниями используется только специализированное оборудование, так как КПД данного инструмента во много раз выше, чем у подручных средств. Данное оборудование используется как при полном демонтаже асфальтобетона, так и при ямочном ремонте, когда требуется придать объекту правильную геометрическую форму.

Отбойный молоток или ударный молот представляет собой механический ручной инструмент с ударной функцией. Назначением данного оборудования является разрыхление различных материалов средней прочности – убрать асфальт подобным инструментом можно без особого труда.

Приводы отбойных молотков:

*Гидравлический отбойный молоток называется гидромолотом, и данное оборудование нельзя назвать ручным из-за его особенностей и габаритов. Гидромолоты тоже используют, чтобы убрать асфальт, однако они выступают в качестве сменного оборудования для экскаваторов, о чем написано в следующем разделе.

Швонарезчик – специальное оборудование, предназначенное для резки многих материалов, в том числе и асфальтобетона. Принцип работы швонарезчика аналогичен принципу работы болгарок или циркулярных пил, а основное отличие кроется в конструкции самой установки.

Оборудование представляет собой дисковое устройство на колесной основе, что обеспечивает высокую мобильность установки и точность нарезки швов. При работе алмазные диски подвергаются существенному нагреву, поэтому механизм швонарезчика подразумевает охлаждение резцов при помощи воды.

Демонтаж асфальта в крупном объеме: спецтехника

Когда речь заходит о том, чтобы убрать асфальт с автомобильной дороги или другой крупной территории, появляется возможность и тем более целесообразность в использовании спецтехники.

Какая спецтехника используется, чтобы убрать асфальт в крупном объеме:

1. Дорожная фреза представляет собой самоходный транспорт, оборудованный фрезеровочным барабаном. С помощью данной машины можно снять как отдельно верхний слой покрытия, так и демонтировать асфальтобетон полностью – есть возможность задать глубину проникания резцов.

Раньше асфальтобетон перед снятием требовал разогрева, однако с развитием технологий метод горячего фрезерования был замене на холодное фрезерования. Холодный способ позволяет сразу же размельчать снятый асфальтобетон, создавая асфальтовую крошку, и направлять его в кузов самосвала, что дает возможность использовать снятый материал повторно.

Также на сегодняшний день существуют компактный навесные гидравлические фрезы, который могут использоваться на:

Особенно подходят мобильные фрезы для снятия асфальта в небольших масштабах, когда использование крупной дорожной фрезы или гидромолота нецелесообразно.

2. Экскаватор с гидромолотом представляет собой гидравлический экскаватор, оборудованный гидравлическим молотом разрушителем (кроме разрушителя существуют ковочные и сваебойные молоты), предназначенным для дробления, вскрытия и разрушения различных твердых материалов.

Существуют легкие, средние и тяжелые гидромолоты, а также открытого и закрытого типа. Последний является менее шумным, а также оказывают меньше воздействия на экскаватор.

Помимо техники для демонтажа покрытия, потребуется самосвал или иной грузовой транспорт, чтобы вывезти снятый асфальтобетон. Также в некоторых случаях требуется обыкновенный экскаватор, который способен собрать крупные куски разрушенного асфальтобетона, а также самостоятельно снять часть покрытия.

Выводы

Чтобы убрать асфальт можно использовать как ручное оборудование, так и более крупную спецтехнику. Первый вариант подходит для небольших территорий, тогда как второй способен производить демонтаж покрытия в крупных объемах.

Использование механизированного ручного оборудования и дорожной спецтехники позволяет многократно повысить производительность труда, сокращая время и трудозатраты, необходимые для демонтажа покрытий. В некоторых случаях снятый асфальтобетон может быть превращен в асфальтогранулят для повторного использования.

Если вам требуются работы, перейдите на страницу

Глаз алмаз: режем асфальт точно по линиям с помощью алмазного инструмента

Резка асфальта может понадобиться в том случае, если вам нужно проложить коммуникации под уже имеющимся покрытием. С помощью алмазного сверления и резки в асфальте можно проделать желоба и отверстия любого диаметра. В отличие от отбойного молотка, алмазная резка позволяет делать аккуратные срезы с ровным краем в точно заданном месте, нужной глубины и ширины.

Второй ее важный плюс – отсутствие пыли и гораздо более низкий по сравнению с отбойным молотком уровень шума и вибрации. Вот почему большинство строительных компаний успешно используют эту технологию. Резка асфальта – одна из популярных сфер применения алмазных дисков, наряду с резкой бетона, железобетона, камня и керамической плитки.

На заре своего появления алмазный инструмент был довольно дорогим. Но сейчас его производство стало массовым, а стоимость заметно снизилась, особенно после прихода на этот рынок азиатских производителей. Теперь каждый, кто захочет приобрести алмазные диски для резки асфальта, может выбрать подходящий вариант среди нескольких десятков, отличающихся типом, стоимостью, качеством и страной-изготовителем.

Какие диски подходят для резки асфальта?

Асфальт – высокоабразивный и довольно прочный материал, поэтому даже среди алмазных дисков не каждый справится с такой работой. Итак, какие лучше выбрать?

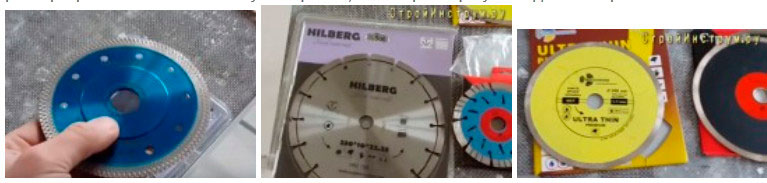

Подавляющее большинство дисков, используемых для асфальта – сегментные. Их круг поделен на сектора, каждый из которых снабжен режущей кромкой. Кромки покрыты специальным высокопрочным напылением с использованием частиц синтетического алмаза. К металлу-основе они прикрепляются при помощи лазерной пайки или специального связующего вещества. У дисков, предназначенных для разрезания асфальта, особые стандарты прочности.

Алмазные диски могут быть предназначены как для сухой, так и для мокрой резки; различаться диаметром, величиной посадочного отверстия и количеством сегментов. Выбор зависит от инструмента, с которым их можно использовать. Обычно производитель указывает подходящий инструмент в описании товара.

Подходящий инструмент

В зависимости от ваших целей и возможностей, вы можете использовать как специализированные машины для резки асфальта и бетона, так и инструмент общего назначения.

К специализированным относятся:

К инструментам общего назначения относятся:

Подбирая алмазные диски, убедитесь, что они подойдут для инструмента вашего типа. Для этого прочтите технические требования к сменным дискам: там указан максимальный диаметр и размер посадочного отверстия.

При работе с любым алмазным инструментом важно не допускать его перегревания. Оно может сделать диск хрупким или разрушить связующее вещество в алмазном напылении. Поэтому резку асфальта нужно проводить в несколько приемов: после каждых 0,5-1 минут работы инструментом вынимать его из толщи материала и позволять охладиться. Если соблюдать это условие, диск не выйдет из строя раньше времени. Самыми долговечными дисками остаются европейские бренды; самыми дешевыми, но наименее качественными – китайские. Российские находятся в «золотой середине». А выбор зависит от того, насколько долго и часто вы планируете использовать инструмент.

ПРАКТИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО АЛМАЗНОЙ РЕЗКЕ АСФАЛЬТА И БЕТОНА

Резка асфальта и бетона встречается повсеместно, как в дорожной отрасли, так и в строительной индустрии. Для этих целей используются алмазные диски, и им пока нет альтернативы. Алмазная резка имеет ряд существенных преимуществ перед отбойными молотками и перфораторами. Это прежде всего отсутствие вибрации, низкий уровень шума, высокая скорость работы и качественный рез. Резать бетон можно с помощью алмазных дисков, алмазных коронок и алмазных канатов. Алмазные канаты позволяют работать с бетоном очень большой толщины, но их применение не столь распространено, как использование алмазных дисков и нарезчиков швов. Асфальтовое полотно, включающее в себя гранитный щебень и битум, режется дисками и коронками с алмазным напылением. В дорожной отрасли алмазные коронки высверливают в полотне керны для контроля. Алмазные диски бывают сплошные, сегментные и турбосегментные. Для точной и аккуратной резки искусственного и природного камня, кафельной плитки, используются сплошные алмазные диски. Они обязательно охлаждаются водой. Для резки асфальта и бетона они не предназначены.

Сегментный диск разбит на сектора, которые отводят пыль и крошку. В добавок, пространство между сегментами подает воздух для охлаждения диска. Большой зазор между сегментами позволяет хорошо разрезать асфальт и сырой бетон. Сегментированные диски могут использоваться в сухом режиме, но все равно им требуется периодическое охлаждение, т.е. вращение в холостом режиме. Перегрев диска может вызвать осыпание алмазного покрытия и невозможность дальнейшей работы. Турбосегментные алмазные диски имеют сектора несколько меньшего размера, чем у простых сегментных дисков. Уменьшенное расстояние между сегментами улучшает чистоту реза, так как уменьшается процент скола наполнителя. К тому же турбированные диски имеют не плоскую, а волнообразную поверхность, которая дополнительно помогает удалять продукты резки. Размерный ряд выпускаемых алмазных дисков позволяет устанавливать их как на «болгарки», так и на профессиональные высокопроизводительные нарезчики швов, глубина реза которых достигает 360 мм. Производитель дисков всегда указывает в маркировке его назначение. Вы должны только следовать рекомендации. Алмазные диски достаточно дорогой расходный материал, требующий бережного отношения, для долговременной и эффективной работы.Процесс резки асфальта и бетона довольно пыльная работа, которая требует обязательного использования средств индивидуальной защиты. Прежде всего это очки для защиты глаз и респиратор оснащенный фильтрами.

Асфальт перед гаражом своими руками.

В прошлом году привез домой 1 тракторную телегу «обломков асфальта», которые после дорожных работ были свалены на обочину. Рассыпал перед гаражом, получилось неплохо. Однако бродячий скот в лице коров, сделал свое дело и моя площадка превратилась в минное поле.

Меня это дело не устроило, уже давно хотел либо заасфальтировать перед оградой и гаражом, или забетонировать.

В этом году я попробовал такие же асфальтные отходы переплавить.

Попробовал, для укладки 1 кв метра асфальта требуется греть сырье на импровизированной печи около 1,5-2 часов. Затем комки становятся вязковато- рассыпчатой субстанцией и их можно разрыхлить. Далее выгружаю все это дымящее и ужасно пахнущее добро в свою любимую садоводную тележку и везу в место проведения дорожных работ. От идеи плавить все на месте отказался, поскольку тут все в ограде и под присмотром, а если данный реактор топить весь день за оградой, картинка будет та еще. Чтобы не смущать проезжающие машины и всех соседей, я плавил все в ограде.

Прогрел, растолок, вывалил и разровнял…

Итого получается, привести сырье из общей кучи + загрузить в реактор = 5-7 минут.

Плавка на печи = 1,5-2 часа. Подкидываю дрова 2-3 раза.

Загрузка в тележку, увезти на место, рассыпать, разровнять, утрамбовать = 5-10 минут.

Итого из 2-2,5 часа времени на создание 1 квадрата асфальта реальной работы примерно 20-25 минут с учетом поддержки огня, остальное время это ожидание результата, в которое можно заняться другими полезными делами. За день максимально я делал 4-5 таких замеса.

Далее понял что процесс долгий, пусть не очень трудоемкий, но главное долгий. Пока делал работу на улице, между делом кипятил асфальт. Квадрат за квадратом, вот уже и первые несколько метров длинны…

Сырье заканчивалось, поскольку выше показанное я уложил переработав около 4-5 автомобильных тележек сырья.

И тут появилась информация что за 10 км от моего села дорожники (уж не знаю наши или нет) вывалили около 1 камаза не сработанного асфальта в поле. Скатались с отцом, и правда. На следующий день пригнали трактор с ковшом, за пару часов расковыряли эту кучу. Привезли и вывалили перед оградой.

Теперь я счастлив, сырья навалом, плавил каждый день.

И вот на дворе уже конец октября, перед гаражом заасфальтировал. Пусть не очень ровно, сейчас еще уложил тротуар в ограде и кладу остальную площадку перед оградой.

В целом получается пусть не особо плотный, но асфальт. Для автомобиля вполне себе норм. Если заехать на тракторе или грузовике то продавится думаю. Зато мой инспайр теперь по грязи не пачкается, по крайней мере не возле дома:))

Если успею, до снега переработаю остатки сырья и будет почти полностью заасфальтированный подъезд к дому.

В следующем году доделаю, поставлю поребрики и буду стричь газоны вокруг:))

Работа продолжается, пока плавится сырье я все таки помыл машинку. Ну и несколько фоток свежих заливаю.

Чем можно срезать асфальт

Как выбрать диск для алмазной резки, который прослужит вам долго и будет эффективен в работе?

Диски для резки различных материалов принято называть отрезными, чтобы отличать их от шлифовальных, которые применяются для обработки поверхности. Главная часть отрезного диска – его острая режущая кромка.

Если материал, который нужно разрезать, является очень твердым или высокоабразивным, применяется алмазная резка.

Алмазные диски произвели настоящую революцию в обработке материалов. С их появлением стала возможна точная и аккуратная резка бетона, железобетона, асфальта, камня, керамической плитки.

В современном строительстве их используют как на профессиональном оборудовании (стенорезах, пилах, швонарезчиках), так и с обычным ручным инструментом – таким, как угловые шлифовальные машины (болгарки).

Как это сделано?

Поскольку для каждого инструмента и для разных типов материала применяются определенные типы дисков, в продаже вы можете встретить огромное их количество. Как выбрать именно тот, который обеспечит лучшее качество при выполнении ваших работ и прослужит дольше других? Наш обзор поможет разобраться в этом. Но сначала мы «заглянем» на завод по производству алмазных дисков, чтобы узнать, как они устроены и каковы их особенности.

Первый этап производства диска – изготовление алмазных режущих сегментов. Для этого частицы искусственного алмаза соединяют с прочным полимером и запрессовывают в форме.

Когда сегменты готовы, их соединяют со стальной основой диска. Это происходит методом порошковой либо серебряной пайки или лазерной сварки. Такие сложные и дорогие методы применяются потому, что соединение должно быть исключительно прочным и стойким к высоким температурам.

Современная промышленность выпускает алмазные диски разных диаметров, с разными размерами посадочных отверстий и с различным строением режущей кромки. Выбор зависит от типа инструмента и от материала, который предстоит обрабатывать.

Выбор со знанием дела

Чтобы купленный диск хорошо резал, был долговечным и подошел к выбранному инструменту, важно правильно его подобрать и соблюдать основные правила работы с алмазным инструментом. Ведь даже самый дорогой диск может быстро выйти из строя, если применять его неправильно.

1. Общий диаметр. Зависит от нужной глубины резки и от технических характеристик инструмента. Так, самый популярный размер для УШМ средней мощности – 100-125 мм. А для плиткорезов, пил, швонарезчиков, другого узкоспециального оборудования – 200-500 мм.

2. Диаметр посадочного (внутреннего) отверстия. Указан в документации на инструмент. Диск должен плотно, без зазоров, сидеть на оси – это, в первую очередь, вопрос вашей безопасности.

3. Тип материала, с которым предстоит работать (камень, асфальт, бетон, плитка). Для каждого из них есть свои типы дисков, с определенной формой лезвия, углом заточки и диаметром режущих частиц. Если для керамической плитки обычно используются комплектующие со сплошным лезвием, то асфальт чаще всего режут сегментированными. Поскольку в большинстве магазинов (в том числе и в интернет-маркетах) диски рассортированы именно по типу материала, этот параметр нужно сделать первым в поиске.

Следование правилам – залог долгой работы

Покупка диска нужного типа еще не является гарантией его долгой и безупречной службы. Теперь многое зависит от вас.

Первое, про что стоит помнить всегда – тип резки (сухая или влажная). Если работать «насухую» диском, который должен применяться только с водой, то он рано или поздно перегреется. А это грозит тем, что связи между частицами «алмаза» разрушатся, а металл основы станет хрупким. Диск быстро затупится, а может и дать трещину.

Перегревание может наступить и в том случае, если вы слишком долго работаете диском без перерыва. Помните о том, что длительность реза в среднем должна составлять 0,5-2 минуты. Для разных инструментов значения отличаются (они зависят от скорости вращения), точные сведения обычно указаны в инструкции. Работу нужно вести по следующей схеме: погружение инструмента в материал – рез – извлечение инструмента – работа «вхолостую», чтобы поток воздуха охладил диск.

Обязательно убедитесь, что совпадает направление вращения (на диске оно указано стрелкой, а у инструмента отражено в инструкции).

Помните о безопасности

Алмазный инструмент может стать источником тяжелых травм, если пользоваться им без соблюдения мер безопасности. Всегда при алмазной резке любых материалов используйте респиратор и защитные очки (они уберегут вас от пыли и частиц). Обязательно надевайте на инструмент защитный кожух, если он предусмотрен производителем. Не допускайте перегрева диска – он может лопнуть и поранить окружающих осколками.

Следование этим несложным правилам поможет вам эффективно выполнить работу, не рискуя своей жизнью и здоровьем.