чем можно распилить кость

Выбор дисковой пилы для разделки мяса, костей, туши, обзор и сравнение

Дисковые пилы это современное оборудование для промышленного разбора тушек птицы и кроликов. Процесс разделения тушек на крылья, окорочка, полутушки и другие полуфабрикаты значительно ускоряется и упрощается. Такое оборудование использует большинство перерабатывающих птицу фабрик. Пила не только ускоряет, но и делает работу безопасной, поэтому электрические устройства повсеместно применяют в цехах с суточной выработкой до 1 тонны продукции.

Виды пил

Различные операции и мощности предприятий требуют использования разных видов оборудования.

Все пилы для разделки мяса делятся на три категории:

Так, для обработки мелких тушек птицы, кроликов, резки свежей говядины без кости используются дисковые пилы. А в разделке замороженных полутуш и туш эффективнее ленточные пилы.

Преимущества электрических пил:

Ленточные устройства применяются для разделки на порции мяса с костью или без. Они обеспечивают идеальный срез практически без обрезков. Выполняются в напольной, настольной и подвесной форме. Последние удобны для обработки подвешенных на крюки туш. Широко используются в мясных цехах ресторанных комплексов, супермаркетов.

Дисковые пилы занимают первое место по популярности, потому что сравнительно недороги, долговечны, легки в обслуживании и удобны в работе. Более дорогие модели выполняются в корпусе из нержавейки, дешевые — в пластиковых. Различаются также диаметрами дисков, а значит размером обрабатываемых кусков.

Шаговые модели относятся к промышленному оборудованию, не имеют ограничений по размерам куска, очень производительны, затрачивают немного энергии, долговечны.

Ручные устройства напоминают ножовку с движущимся полотном. Это небольшие инструменты чаще используются на кухнях маленьких ресторанов или в домашнем хозяйстве.

Особенности дисковых пил

Размер и форма диска зависит от назначения пилы: для какого вида мяса она будет использоваться. Режущие кромки снабжаются твердосплавными напайками, повышающими срок службы.

Настольные модели более востребованы на рынке за производительность и экономичность. Более мощные инструменты используются для разделки туш баранины, свинины, говядины. Они оснащены следующими механизмами:

Чтобы обеспечить качественную разделку туш, пила должна минимально вибрировать. А чистота рабочего места обеспечивается брызгозащитным кожухом. Поверхность устройства гладкая, легко отмывается и дезинфицируется.

Тормоз резака может быть механическим или электрическим на автоматическом управлении.

При выборе дисковой пилы важно обратить внимание на электродвигатель, требуется специальная защита от влаги. Достаточная минимальная мощность — 1400 Ватт. Удобнее работать с дисковыми устройствами компактных размеров.

Процесс работы на стационарной пиле для мяса.

Твердосплавные зубья требуют периодической заточки по всем режущим поверхностям. Форма заточки зависит от того, какое режется мясо. Не следует затачивать диск только по передним граням, это уменьшает срок его использования в два раза.

Покупая пилу с зубцами в форме трапеции, предусмотрите необходимость затачивания задних поверхностей! Если это невозможно, остановитесь на расходнике с другой формой зубцов. Например, косозубую (с разными углами наклона рабочих задних плоскостей). Такое устройство обслуживается значительно проще и отлично режет.

Выбор дисковой пилы

Перед приобретением дисковых пил на производство для разделки мяса следует учесть:

Недостатки дисковых пил

Компактность, умеренная цена и мобильность дисковых пил уравновешиваются некоторыми недостатками:

Видеоролик демонстрирует работу дисковой пилы для мяса:

Пилы для мяса и костей: как облегчить разделку мяса

Любому повару, работающему со свежими продуктами, хорошо известно, каких трудов стоит разделывать туши животных, особенно если заведение использует большое количество заготовок для разнообразных мясных блюд. Неудивительно, что для разбора туш разработано современное оборудование, позволяющее многократно облегчить и ускорить процесс разделки больших кусков мяса с костями.

На первом месте по эффективности находятся специальные ножи и пилы для мяса, позволяющие легко распиливать кости, деля тушу на порционные куски. Разумеется, для разных операций используют подходящие типы пил. Так, например, для работы с замороженными тушами идеальными будут ленточные пилы для мяса, а свежее говяжье мясо проще будет поделить на куски дисковой пилой.

Даже любители традиционного способа разделывания с помощью рубки не могут не отметить ровность края мяса и костей при нарезании пилой, поэтому нет ничего удивительного в том, что пилы для разделки мяса и костей встречаются даже на кухнях небольших заведений.

Разновидности пил

Существует несколько видов пил, предназначенных для разных операций с сырым и замороженным мясом.

Ленточные

Ленточные пилы для мяса используются при порционной нарезке мясных полуфабрикатов (как с костью, так и без нее). Пилы предназначаются для использования в супермаркетах и цехах заведений общепита. Главным достоинством ленточной пилы является безупречно ровный срез мясной продукции, что позволяет свести к минимуму мясные обрезки.

Ленточные пилы удобны и разнообразием форм: они бывают настольными, напольными и даже подвесными, что упрощает работу с тушами, подвешенными на крюки.

Дисковые

Электрические дисковые разделочные пилы считаются одними из самых популярных инструментов современного мясника, так как являют собой прекрасный симбиоз невысокой цены, надежности, удобства и простоты в уходе. Разнообразные модели различаются размерами режущих дисков и, соответственно, глубиной реза, а также исполнением: полностью состоящие из нержавеющей стали или же удешевленные варианты с добавлением пластика.

Шаговые

Подобные пилы отличаются высокой производительностью, надёжностью и экономичностью.

Ручные

И, разумеется, не стоит пренебрегать ручными пилами для разделки мяса, представляющими собой подобие ножовки с полотном, выполненным из нержавеющей стали и оснащенным удобной эргономичной ручкой.

Выбор качественного оборудования

Так как работа с мясом является одной из основных направленности заведений общепита, стоит уделить особое внимание выбору нужной техники.

Прежде всего, стоит определить круг работ, с которыми придется столкнуться поварам заведений: будет ли это разделка целых туш крупного скота, для которой удобными окажутся дисковые пилы, или же разделка крупных кусков на отдельные порции, с которой идеально справится ленточная пила.

Затем решить какая модель оптимальнее всего справится с предполагаемой нагрузкой: Для супермаркетов и небольших заведений подойдут компактные модели, работающие от обычной розетки, тогда как для крупных сетей или предприятий придется брать оборудование, обладающее большой разделочной поверхностью и высокой мощностью.

Дальше стоит определиться с мощностью устройства — одно дело разделка птицы и рыбы, и совершенно другое — распил тяжелых костей крупного рогатого скота.

Следующим пунктом выбора будет оценка глубины реза — оптимально, если выбранная модель оснащена возможностью регулировать этот параметр.

При выборе пилы стоит проверить наличие функций, обеспечивающих безопасность при работе, как-то кнопку моментальной остановки и толкатель для мяса, исключающий возможность получения травмы персонала.

Особую роль играет выбор материала. Хотя на рынке есть модели, выполненные из алюминия, предпочтение стоит отдать нержавеющей стали, обладающей большей надежностью и лучшими эксплуатационными качествами.

Лидеры в производстве оборудования для резки мяса

«Конетеоллисуус»

В среднем техника компании работает от 20 до 40 лет.

Главное, чему уделяется особое внимание — это безопасность обслуживающего персонала: техник не прикасается к мясу во время процесса разделки.

На сайте компании можно найти модели, подходящие как для крупных производств, так и для магазинов.

Fimar

Итальянская компания «Fimar» вот уже больше 40 лет занимается созданием и продажей разнообразного оборудования для заведений общепита по всему миру. Отличное качество техники и великолепный сервис привлекли множество постоянных покупателей, отдельно отмечающих высокий сервис, при котором клиенту не просто продают оборудование, но предлагают готовые технологические решения с учетом всех требований и пожеланий клиента.

Наличие же как узкоспециализированных, так и многопрофильных вариантов техники делает эту компанию по-настоящему привлекательной.

Вы всегда мечтали радовать случайных прохожих вкусными чебуреками, чтобы они они возвращались к вам вновь и вновь? Тогда чебуречница станет для вас настоящей помощницей! подробности в этой статье.

Не знаете, как привлечь внимание покупателей к своей выпечке? Интересная информация по https://vkusologia.ru/materialy/upakovka/bumazhnye-formy.html ссылке.

Отзывы покупателей

Василий Явской делится своими впечатлениями:

«Не могу понять, почему так нахваливают топоры и колоды для разделки мяса? Вы что в средневековье?! Все современные крупные производители и супермаркеты давно обзавелись ленточными пилами, это же невероятная экономия времени и отличный вид кусков мяса. Да даже курицу в десять раз быстрее можно разобрать с помощью пилы, чем ковыряя ножом! Я уже не говорю про безопасность, сколько было несчастных случаев, связанных с расщеплением кости при рубке.»

Резьба по кости: инструменты и материалы

Резьба по кости – это старейшее искусство, которое зародилось еще в доисторические времена. Сейчас оно является относительно редким и необычным хобби. Но освоив его можно создавать настоящие произведения искусства: скульптуры, украшения, предметы интерьера и прочее. При этом они будут уникальные и незаурядные. Свои изделия можно подарить или при желании превратить хобби в бизнес и продавать поделки за неплохую цену. Главное – иметь желание и запастись необходимыми материалами и инструментами.

Материалы

В качестве материалов для своих поделок косторезы используют кости и рога животных. Особенно ценятся изделия из редких материалов – бивня мамонта или слона, клыка моржа, рога носорога и т.п. Соответственно, найти их непросто, да и цена кусается. Для начинающих подойдет цевка, то есть кости таких животных, как быки, лошади, лоси, олени и другой крупны рогатый скот, либо их костяные рога.

Кость разных животных отличается как по своему виду, так и по свойствам. Останки мамонта, конечно, очень прочные и красивые, но не стоит отворачиваться от простых костей коровы или свиньи, так как они обладают достаточной плотностью и их легко обрабатывать. Главное запомнить, что лучше всего вбирать кости нижних конечностей, так как они толстые и очень плотные, что делает их менее подверженными переломам или растрескиванию.

Материалы можно купить в специализированных онлайн-магазинах или на тематических форумах, либо самый простой вариант – купить цевку на мясном рынке.

Однако, перед тем, как делать изделие из цевки, нужно ее подготовить. Подготовка включает несколько этапов:

Напоследок заготовки промывают и высушивают естественным способом. Теперь из них можно создавать шедевры!

Средства индивидуальной защиты

Во время обработки кости обязательно потребуется такое защитное снаряжение:

Не стоит пренебрегать этими средствами, иначе можно «заработать» всевозможные заболевания.

Инструменты

Для изготовления простых фигур может быть достаточно нескольких инструментов, но чтобы сделать поделку сложной конфигурации, потребуется полный набор.

Что должно быть в арсенале костореза:

Важно: обычно для того, чтобы распилить заготовку, резчики зажимают ее в тисках с деревянными подкладками. Для дальнейшей работы тиски не подходят, так как они могут привести к расколу изделия.

Интересно знать: некоторые мастера предпочитают использовать самодельные инструменты – клепики, втиральники, коготки и пр.

С набором этих основных инструментов можно изготовить самые разнообразные поделки, на что хватит фантазии! Эскизы, мастер-классы, а также полезную информацию о резьбе по кости можно найти на просторах интернета или в специализированной литературе.

Чем можно распилить кость

Текущее время: 28.11.21, 13:00

Работа с рогом и костью

Работа с рогом и костью

Рог — это костный стержень, покрытый роговым чехлом, который растет вместе с костным стержнем от основания рога, с годами покрываясь новыми слоями рогового вещества. Этим объясняется его слоистая структура. Довольно тонкий у основания, роговой чехол постепенно утолщается, образуя на вершине очень плотный, так называемый монолитный конец.

Роговой чехол, из которого удален костный стержень, мастера обычно называют просто рогом. Его используют для изделий, которые условно можно разделить на две группы.

К первой относятся такие изделия, в которых в основном используется природная форма рога. Скульптура, в которой художники, используя естественную форму и рисунок рога, создают небольшие фигурки птиц и зверей, возникла сравнительно недавно, а в древности из целого рога мастера чаще всего изготовляли утилитарные предметы: совки, черпаки, пороховницы, кубки. Во многих местах России пастухи издревле применяли рог для изготовления раструба звонкоголосой жалейки. В Белоруссии и Польше рог шел на раструбы народных музыкальных инструментов — волынок. У народов Кавказа коровий рог служил основой традиционных сосудов для вина — кубков. Его богато украшали резным серебром или латунью.

Ко второй группе относятся предметы, сделанные из распрямленных пластин рога: гребни, пуговицы, лотки, туалетные коробочки, женские украшения, а также резные и точеные фигурки, выполненные из монолитного конца рога. Пластинки коровьего рога хорошо режутся (в распаренном виде ножницами), гнутся, прессуются, полируются и окрашиваются. Рог можно отделывать инкрустацией, гравировкой, ажурной резьбой, насечкой.

Рисунок рога очень разнообразен, хотя и имеет мягкие, приглушенные цвета с постепенным переходом от черного к почти белому. Роговая масса полупрозрачна, и слои рога, просвечивая, придают ему неповторимое своеобразие.

Распиливают рог на пластины обычной столярной пилой. Для черновой обработки применяют тесло или косарь, а для выравнивания поверхности пластин — небольшой рубанок и рашпили. Для выпрямления пластин используют прессы, струбцины и зажимы. Шабером, циклями и кусочками битого стекла шлифуют поверхность рога перед полированием. Шаберы различных сечений легко изготовить из напильников и надфилей, сточив с них насечку. Для шлифования поверхностей, имеющих сложную кривизну, применяют фигурные цикли. Окончательную шлифовку и полировку производят специальными пастами вручную или на шлифовальных дисках. Круги для войлочного шлифовального диска можно вырезать из голенищ старых валенок. Диаметр диска может быть от 15 до 30 см, а толщина — 3—4 см. Войлочные круги склейте клеем БФ-6 и высушите под прессом. Проделав в центре готового диска отверстие, укрепите его на валу точильного станка вместо абразивного камня. Можно укрепить диск гайками с шайбами на металлическом стержне с резьбой, а сам стержень зажать в патроне сверлильного станка.

Кроме войлочного, нужен еще и матерчатый диск — на нем полируют детали, имеющие сложную конфигурацию: благодаря своей гибкости он способен полировать самые труднодоступные и узкие углубления. Кроме того, матерчатым кругом снимают лишнюю пасту после полирования на войлочном кругу. Чтобы изготовить такой диск, вырежьте из обрезков сукна или хлопчатобумажной ткани несколько десятков одинаковых кругов. Сложив вместе столько кругов, сколько возьмет швейная машинка, прошейте их. Отступив от края на 3—4 см, сначала прошейте по окружности, а затем по спирали, постепенно приближаясь к центру. Сшитые круги последовательно склейте друг с другом. Клей наносите узкой полоской, идущей вдоль края на расстоянии 3—4 см от него. Тряпичный круг, как и войлочный, укрепляется на валу точильного станка.

Подготовив инструменты и приспособления, приступайте к обработке заготовленного сырья. Удалить костный стержень из рогового чехла можно двумя способами — вымочить-рог в воде (на это уйдет две-три недели) или выварить в течение нескольких часов. После вымачивания или вываривания легкими ударами костным стержнем о деревянную колоду снимите с него роговой чехол. Затем проварите роговой чехол в воде, добавив немного питьевой соды. После этого тщательно вычистите рог изнутри деревянной лопаткой и обрежьте тонкие неровные края.

Обычно рог имеет серый налет, который мешает рассмотреть естественный рисунок. Чтобы проявить рисунок, обработайте рог вчерне шабером или циклей. Учитывая форму рога, пропорции и рисунок, определите, для каких целей можно применить заготовку.

Случается, в иной заготовке отчетливо угадывается образ какого-нибудь животного. Не только форма, но и расположение цветовых пятен рисунка подчеркивают это сходство. Редкий мастер удерживается, чтобы не выполнить из такого рода анималистическую скульптуру. Монолитный конец рога дает возможность наносить на него глубокие порезки и даже обрабатывать скульптурно. Обычно из монолитной части вырезают морду животного. Причем вырезают осторожно, чтобы не нарушить целостности, которая присуща анималистической скульптуре из рога. Часто бывает достаточно слегка наметить глаза и нос — и сразу можно узнать, к примеру, медведя, муравьеда или барсука. Порой выразительность скульптуры усиливают добавлением нескольких мелких, но характерных деталей. Скажем, белые клыки из кости превращают рог в забавного моржа.

Существует и более трудоемкий способ создания анималистической скульптуры — наборный, когда фигурка склеивается из отдельных деталей. Работать над наборной скульптурой можно только после освоения многих технических приемов обработки рога.

Прежде всего необходимо научиться распрямлять и гнуть пластинки рога. Зажав монолитную часть в тисках, распилите рог на кольца или пластинки. Оставшийся монолитный конец может быть потом использован для мелких резных и токарных работ. Кольца и пластинки кипятите в воде до тех пор, пока они не станут мягкими. Слегка дав рогу остыть, распрямите кольцо или пластинку руками и зажмите в прессе между двумя медными полированными плитами, предварительно подогретыми. Чтобы заготовки рога не треснули, винт пресса нужно вращать очень медленно. После высыхания прямо в прессе заготовки надежно сохраняют полученную форму.

Есть и другой способ выпрямления рога — его применяют, когда нужно распрямить целый рог. Отпилите монолитный конец и разрежьте раструб вдоль выпуклой части. Возьмите рог металлическими щипцами, углубите в муфельную печь и держите на весу. Перед этим обязательно наденьте огнезащитные рукавицы. В зависимости от температуры в муфельной печи рог будет развертываться быстрее или медленнее. Как только он развернется совсем, не давая остыть, зажмите его в прессе между двумя медными плитами. После полного остывания рог можно вынимать из-под пресса.

Из распрямленных роговых пластинок толщиной не более 5 мм можно изготовить способом прессования декоративные лотки, коробочки, а также детали наборной скульптуры. Из березового, дубового или букового бруска изготовьте матрицу и пуансон. В матрице вырежьте полукруглыми стамесками углубление, соответствующее форме будущего изделия. В пуансоне эта же форма должна быть выпуклой, но с таким расчетом, чтобы при соединении пуансона и матрицы между ними оставался зазор, равный толщине пластинки.

Перед прессованием роговую пластинку прострогайте рубанком, следя за тем, чтобы толщина ее была одинаковой на всех участках. Затем окончательно обработайте пластинку рашпилями, отшлифуйте и отполируйте. Нагретую в муфельной печи пластинку нужно сразу же прессовать, осторожно, без резких движений вдавливая ее пуансоном в матрицу под прессом. После полного остывания изделие или деталь выньте из-под пресса.

При работе с рогом часто возникает необходимость согнуть некоторые детали под определенным углом. Крупные детали можно согнуть, нагревая их над электрической или газовой плитой, а мелкие — над пламенем свечи. Нужно следить за тем, чтобы пламя не касалось рога. После размягчения пластинку согните под нужным углом и дайте ей остыть в этом положении. Крупные детали гните или скручивайте в рукавицах.

Ювелирные изделия, декоративные панно и другие вещи, имеющие темную однородную окраску, в некоторых случаях можно инкрустировать металлической проволокой. По контуру процарапанного тонкой иглой рисунка просверлите отверстия чуть 240 меньше диаметра заготовленной проволоки. Проволоку можно взять латунную, медную или алюминиевую. Смазав конец проволоки клеем БФ-2, шилом слегка расширьте отверстие и вставьте в него проволоку. Затем проволоку обрежьте кусачками заподлицо. Таким же образом заполните все остальные отверстия рисунка. После высыхания клея концы проволоки сточите напильником, затем отшлифуйте инкрустированную поверхность наждачной бумагой и отполируйте пастой ГОИ.

Крупную деталь или целый рог без инкрустации довольно легко шлифовать шабером или кусочками стекла. Шлифовать нужно все время вдоль направления волокон. Проверить качество шлифовки можно на глаз, поместив рог так, чтобы на него падал боковой свет, хорошо выявляющий мельчайшие царапины. При шлифовании с рога снимаются очень тонкие стружки. На последней стадии шлифовки, чтобы снимаемые стружки были как можно тоньше, обрабатывайте рог очень легкими прикосновениями инструмента.

Детали, имеющие сложную поверхность, шлифуйте подходящими по размерам и форме циклями. Но чтобы удалить очень мелкие царапины, которые трудно заметить невооруженным глазом, отшлифуйте поверхность еще и пемзовой пастой. Размолотую и просеянную пемзу разведите в широкой посудине водой до густоты сметаны. Затем смочите края тряпичного диска и нанесите на него пасту деревянной лопаточкой. Поверхность рога тоже покройте слоем пасты с помощью щетинной кисти. Включив станок, начинайте шлифовать, осторожно прижимая рог к диску. Шлифовку можно считать законченной после полного удаления пасты с поверхности рога. Закончив шлифовку, протрите рог чистой тряпкой и высушите.

Следующий этап отделки рога — полировка. Полируют рог на войлочном круге с пастой ГОИ. Паста наносится на круг во время его вращения. При полировании не следует сильно прижимать предмет к диску — от сильного трения на роге могут возникнуть оплывы. После того как на выпуклых и других доступных участках возникнет интенсивный блеск, а углубленные места, забитые пастой, уже не прополировываются, продолжайте полирование на чистом и сухом тряпичном диске — оставшаяся в углублениях паста удалится, одновременно отполируются углубленные места.

Полировать можно и вручную куском войлока, но это займет значительно больше времени.

Для многих поделок полировка — заключительная стадия работы. Если же изделие состоит из отдельных деталей, работа завершается только после склеивания. Все детали нужно отшлифовать и отполировать до склеивания.

В наборной скульптуре детали склеивают рыбьим клеем или клеем БФ-2. Пластины рыбьего клея размельчите и залейте водой. Примерно через пять часов, когда клей окончательно разбухнет, распустите его в клееварке. Места склейки зачистите наждачной бумагой, смажьте тонким слоем клея, приложите друг к другу и накрепко свяжите прочными нитками. В некоторых случаях детали можно склеить под прессом или стянуть струбцинами — все будет зависеть от конфигурации деталей. Окончательно рыбий клей высохнет примерно через 5—6 часов.

Некоторые детали из рога по желанию можно окрасить в более темный цвет. Красивую окраску с серебристым лоском дает водный раствор азотнокислого серебра. Азотнокислое серебро, больше известное под названием ляписа, можно купить в аптеке. Тон окраски будет зависеть от концентрации раствора. Погрузите пластинку в раствор и выньте из него, как только она станет бурой. Затем опустите ее в стеклянную посуду с чистой водой и поставьте на свет, лучше на солнце. Пластинку нужно вынимать из воды, как только она приобретет желаемую окраску. Просушенную пластинку натрите куском замши до появления мягкого серебристого блеска.

Подкраску можно применять и в тех случаях, когда необходимо сделать более выразительной гравировку, выполненную на светлом роге. Гравированный рисунок натрите масляной краской более темного тона, чем цвет рога. Затем протрите поверхность чистой сухой тряпкой. Оставшаяся в гравированных линиях краска сделает рисунок более четким и выразительным.

Некоторые мастера предпочитают не полировать, а лакировать рог. Лак защищает рог’ от проникновения в него влаги.

Изделия из рога

Все роговые вещества содержат белок кератина, относящийся к протеиновым телам. Роговое вещество нерастворимо в воде и кислотах, но при нагревании в них набухает и становится мягким; в щелочах растворяется только при кипячении, при сгорании дает запах тлеющего волоса.

Из рогов изготовляют сувениры и художественные изделия, простейшие духовые инструменты, бокалы, мундштуки, пуговицы, гребни, ручки для ножей и вилок.

Для выделки изделий чаще всего используют рога оленей, козуль (у них самые плотные рога), быков и реже коров. От бычьих рогов на роговые изделия используют главным образом концы, а коровьи рога для данной цели вообще считаются малоценным материалом.

Отбеливание. Естественный цвет рога большей частью темно-бурый, неровный, иногда с черными или грязными пятнами. Чтобы изделие из рога сделать белым и пригодным для любой окраски, его обрабатывают одним из следующих способов:

1. Едкое кали (1 масс. ч.) растворяют в воде (20 масс. ч.), добавляют к раствору гашеную известь (6 масс. ч.) и свинцовый сурик (1 масс. ч.). Смесь тщательно перемешивают и погружают в нее изделие на 15—20 мин; затем вынимают, протирают слегка шерстяной тряпкой и опускают в 5%-ный раствор соляной кислоты, в которой оно становится белым. После этого изделие либо сушат, либо переносят в ванну для окрашивания.

2. Изделие обезжиривают в течение 1—2 ч в теплом 5%-ном растворе соды, промывают водой и опускают в 15%-ный раствор азотнокислого свинца на 20—24 ч. Затем промывают водой и погружают на 1 ч в 5%-ный раствор соляной кислоты. Изделие приобретает белый цвет.

Шлифование и полирование. Шлифование поверхности рога в домашних условиях производят порошком пемзы и толченым древесным углем (лучше липовым): сначала смесь порошков насыпают на тампон из шерстяной ткани и трут им по поверхности рога во всех направлениях, затем порошок пемзы и уголь смешивают в равных количествах, увлажняют водой и этой смесью трут по поверхности, но только уже вдоль волокон рога и с сильным нажимом.

Шлифование заканчивают, когда с обрабатываемой поверхности будут удалены все неровности.

Полирование поверхности рога производят только вдоль волокон. Для этого берут тампон из фланели, смачивают его в уксусе, в котором растворено немного поваренной соли (5—6 г соли на 100 г уксуса), и натирают поверхность рога, затем изделие погружают в слабый раствор соды и протирают отмученным мелом или зубным порошком.

Рог можно отполировать также, покрыв его тонким слоем мыла и натирая тонким порошком пемзы или отмученным мелом до тех пор, пока мыло не будет полностью удалено. Но лучший эффект получается при полировании политурой, смешанной с растительным маслом и тонким порошком пемзы или талька; при натирании этой смесью поверхность рога приобретает зеркальный блеск.

Окрашивание. Окрашивают только отбеленные изделия из рога. Отбеленный рог можно окрашивать в различные цвета. Для окрашивания применяют те же составы, что и для окрашивания кости, но есть и специальные составы, пригодные только для окрашивания рога:

— в серый цвет — уксуснокислый свинец растворяют в воде в соотношении 1 : 1,5. Изделие погружают в раствор и выдерживают при кипячении в нем 20—30 мин. Затем промывают водой и опускают на 15—20 мин в водный раствор азотнокислой закиси ртути (1 :4);

— в зеленый цвет — хромовокислый цинк (100 г) растворяют в воде (1 л) и погружают в него изделие на 1—2 ч;

— в черный цвет — азотнокислую ртуть (250 г) растворяют в воде (1 л) и погружают в раствор изделие на 10—12 ч, изделие при этом становится сначала красным, затем коричневым. Для получения черной окраски коричневое изделие опускают на 1—2 ч в раствор полисульфида натрия (серная печень), затем тщательно промывают водой, подкисленной уксусной кислотой. После высушивания и полировки изделие приобретает красивый черный цвет;

— в серебристо-белый цвет — отбеленное изделие протирают бензином (для обезжиривания) и опускают на 20—24 ч в теплый 12%-ный раствор азотнокислого свинца. Затем изделие переносят в 3—5%-ный раствор соляной кислоты;

— в желто-бронзовый цвет — отбеленное, обезжиренное изделие погружают в 2—3%-ный раствор хлористого цинка и выдерживают в нем до получения нужного цвета;

— в черно-бронзовый цвет — отбеленное, обезжиренное изделие погружают в 2—3%-ный раствор хлорной меди и выдерживают в нем до получения нужного цвета, затем сушат при температуре около 60° С;

— под перламутр — отбеленное изделие погружают на 1—2 ч в горячий 10%-ный экстракт крушины, затем переносят в горячий 5%-ный раствор уксуснокислого свинца, в котором выдерживают 1 ч. После этого изделие опускают на 10—15 мин в 2—3%-ный раствор соляной кислоты. На поверхности изделия осаждается серебристо-белый слой хлористого свинца с перламутровым отливом.

Окраску, напоминающую черепаху, можно получить тремя способами:

1. Отбеленное изделие погружают на 5—10 мин в разбавленную азотную кислоту (1 масс. ч. кислоты на 5 масс. ч. воды) для получения золотисто-желтого грунта; затем промывают водой и тампоном наносят на отдельные места густую кашицу, приготовленную из смеси свинцового сурика (1 масс. ч.) и гашеной извести (4 масс. ч.). На местах, покрытых кашицей, образуются темные пятна.

2. Неотбеленное изделие из рога покрывают в отдельных местах тестообразной смесью, содержащей известь (3 масс. ч.), свинцовый сурик (1 масс. ч.), соду (1—2 масс. ч.) и воду (10 масс. ч.). Изделие кладут в теплое место, при этом на обмазанных тестом местах проявляются темные пятна; чем больше в тесте соды, тем пятна чернее.

3. Смешивают негашеную известь (1 масс. ч.) и свинцовый глет (2 масс. ч.); к смеси добавляют 5%-ный раствор нашатырного спирта до получения густого теста. Изделие в отдельных местах покрывают приготовленной массой и выставляют на солнце на несколько часов, затем промывают, сушат и полируют.

Склеивание. Изделия из рога склеивают роговым и шеллачным лаками, составами, описанными для склеивания кости. Для получения клея из рога обезжиренный рог истирают в порошок и растворяют в горячем спирте. Полученный роговой лак очень стоек, эластичен и дает хорошее сцепление не только с поверхностью рога, но также с поверхностью кожи и кости.

Для склеивания роговых изделий можно также применять следующие составы: (масс. ч.)

вариант 1: Смола-мастика 10, Скипидар 4, Льняное масло 12. перед применением состав подогревают.

вариант 2. Столярный клей 5, Рыбий клей 10, Спирт-денатурат 1, Мраморная крошка 2. столярный и рыбий клей замачивают в воде до набухания, затем нагревают и в теплый клеевой раствор добавляют тонко растертую мраморную крошку и спирт-денатурат.

Работа с костью

Выжигание по кости

Работа Наталии Бобровской. Она является автором и исполнителем рисунков на рукояти ножа.

http://www.carver7.ru/forum_viewtopic.php?42.774″ onclick=»window.open(this.href);return false;

Если такие ручки делаются на ножи, то на бритве такая ручка точно была бы эталоном работы с костью.

Re: Работа с костью

Кости мамонта и мастодонта

Почти пятьдесят миллионов лет планету населяли животные, имеющие хобот, их было более 160 различных видов. Слоны отличаются от своих предков отсутствием эмали вокруг бивней, состоящих из твердого дентина. Имея африканское происхождение, три родословные этого вида привели к происхождению африканского слона, мигрировавшего позже азиатского слона и разнообразных мамонтов. Примерно три миллиона лет назад мамонты начали свое перемещение в Европу и, в конце концов, мигрировали из Азии в Северную Америку, около 1,5 миллиона лет назад. Существовало много разновидностей мамонтов, но многие люди считают американского мастодонта и мохнатого мамонта классическими представителями предков слона; оба вида люди называют словом «мамонт».

Примерно между 40 000 и 10 000 лет назад до конца не разгаданные события привели к резкому исчезновению этих видов, как и многих других млекопитающих той эпохи. Эксперты объясняют это комбинацией факторов, среди которых, климатическое изменение естественной среды обитания и человеческая деятельность, оказавшая влияние на исчезновение этих видов. Останки древних животных извлекают почти каждый день на многих территориях северного полушария, но хрупкость костей и их полуразрушенное состояние делают их нестойкими. Однако, останки, извлекаемые в полярных районах, замерзли с течением времени. Хорошо сохранившиеся во льдах, они очень значительны и красивы на вид.

В Сибири можно найти много доисторических бивней мамонтов, но только недавно были сняты строгие ограничения на их экспорт. Очевидно, что и другие полярные районы, включая Аляску и Канаду, также хранят в себе ценные исторические ресурсы. Тундра в России также покрывает значительные территории, и природная среда, влияющая на местные залежи, еще долго останется постоянной. Защищенные коркой льда лежат бессчетные запасы мамонтовых бивней, некоторые сохранились очень хорошо. Российское правительство заняло более серьезную позицию в вопросах приобретения и защиты мамонтовых находок за последние двести лет, хотя, бывали случаи, когда ценные находки безумно расточались, когда они обнаруживались в процессе добычи полезных ископаемых. Необходимость прокормить страну привела к увеличению экспорта этих залежей, в целях привлечения ценного иностранного капитала. Доходы от стофунтовой мамонтовой кости могут быть незначительными для многих западных стран, но для русских граждан представляют большую удачу.

Использование останков мамонта для создания художественных произведений – это одна из старинных и чтимых традиций человечества. Проживая в непосредственной близости от обширных стад мамонтов, человек нашел много способов использования мамонтового сырья, включая изготовление инструментов из костей и усиление примитивных построек человека при помощи огромных костей. Древние люди выцарапывали, вырезали и разукрашивали изображения мамонтов, как дань этим почитаемым и величественным существам, жившим рядом с ними. Невероятной красоты многие древние произведения искусства были выполнены человеком именно из мамонтовой кости.

Разницу между мамонтовым бивнем и слоновой костью определить легко, при условии, что перед вами целый бивень. Внешняя часть бивня по-разному минерализируется, принимая окрас прилегающей к кости почвы; размеры и искривленность бивней также существенно различаются. Внутренние срезы различаются сложнее, хотя обычно, у мамонта цвет среза будет кремовый или медовый. Хорошо сохранившиеся бивни, заточенные в лед, и не контактировавшие с почвой могут быть исключением из этих правил, имея внутренний окрас очень схожий с окрасом современных видов.

В результате частичного оттаивания, происходящего во время периодических колебаний температур в мировой истории, кости мамонта могут расширяться и сжиматься. Характерные трещины и расколы не характерны для современных бивней, работать с таким сырьем очень трудно из-за хрупкости и работа требует большого напряжения. После извлечения кости, нужно провести процесс восстановления, подобно процессу восстановления дерева с твердой древесиной, в целях ограничения и предотвращения растрескивания материала после его просушки.

Как и сечение бивня современного слона, сечение на мамонтовом бивне показывает то же строение кости, но с слегка более выделенными заострениями. Однако, после того как бивень обработан и превращен в предмет искусства, определение происхождения кости может представлять определенную трудность, за исключением датировки радиоуглеродным методом или определения экспертом в этой области. Это создало серьезные трудности для работников таможни по всему миру в их попытке противостоять импорту современных слоновых костей.

Стоимость костей мамонта варьируется в зависимости от их состояния, причем состояние костей может розниться существеннее, чем другие виды костей. Раскопки происходят постоянно во многих теплых странах мира, но за них не предлагают вознаграждение. Полярные находки являются чаще случайными, и обнаруженные кости часто повреждены и поломаны. Парные бивни находят редко, они очень хрупкие и нестойкие, их трудно экспонировать в таком состоянии, также как и одиночные бивни. Подобно слоновым костям, кости мамонта знатоки разрезают на более мелкие части; они знают, как получить наибольшую прибыль. Большие кости ценятся коллекционерами, но размер не очень влияет на цену за один фунт, в отличие от большей цены на большие зубы кита.

Кора может выглядеть очень красиво, но на ней может быть очень трудно гравировать. Очень расстраивает мастеров-резчиков, когда при резьбе они задевают «подкорку» ниже коры. Дентин ровнее и более восприимчив к окрашиванию; художнику не нужно гравировать несколько раз по одной и той же области, чтобы добиться желаемого результата. Как и с зубом кита, резчики предпочитают ровную поверхность. Среднюю часть кости или «дентин» могут разрезать на пластины, если кость хорошо сохранилась. Размер этих пластин ограничивается только качеством самой кости.

Отрезать часть кости с десятитысячилетней историей земли требует нервов и стали. Многие художники чувствуют глубокую ответственность, перед работой над исторически значимым и красивым напоминанием такого величественного и уже исчезнувшего с лица земли животного. Понимание исторического родства с мамонтом и художественное вдохновение автора особо значимы для коллекционеров. Многие величайшие работы мастеров выполнены именно на мамонтовых костях.

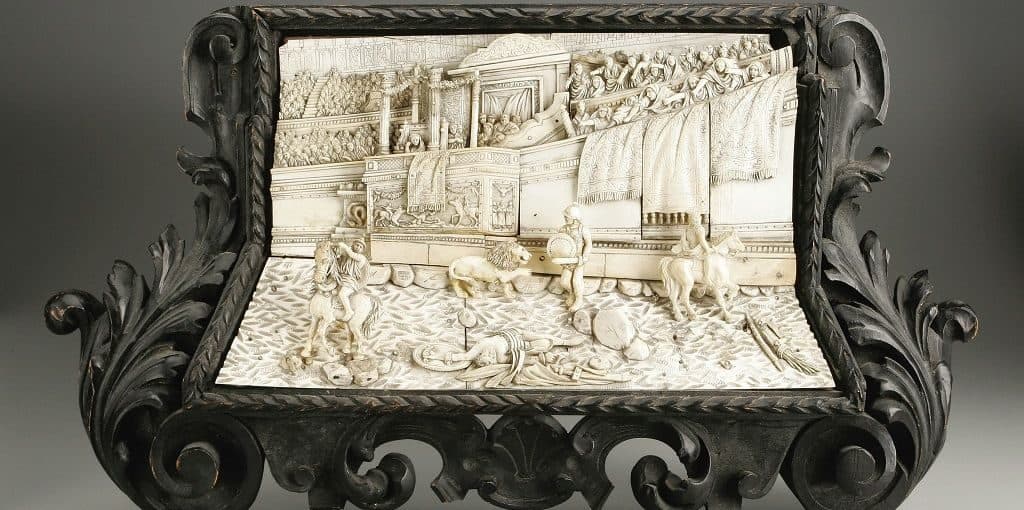

Художественная резьба по кости

. Кость как материал, из которого создавали высокохудожественные произведения, добывалась в разных местах. Так, жители побережья Белого моря Северного Ледовитого океана охотились на моржей около Мезенского берега, у острова Войгач и мыса Колгуев, у Новой Земли и Мурманского берега, у Шпицбергена и около устья Печоры.

Одновременно с этим в районах вечной мерзлоты добывали ископаемую мамонтовую кость. Ею особенно славилась далекая, суровая Якутия. Много бивней находили на островах в море Лаптевых. Не случайно побережье Ледовитого океана с близлежащими островами называли «мамонтовым берегом». В середине XVIII века в Петербурге в типографии Академии наук издавались: «Ежемесячные сочинения», где можно было прочитать следующее: «Мамонтовая кость находится в земле, особливо в ярах по большим рекам и по берегу Ледовитого моря. Когда вода оные берега несколько подмоет, тогда кость из земли оказывается. Самая лучшая та, которая из реки Хатанги в Мангазею и с реки Индигирки в Якутск привозится». Ещё в середине XVII века «охочие служилые люди» Семен Дежнев и Юрий Селивестров с товарищами промышляли в районе устья Анадыря. В 1656 году они добыли там 289 пудов «кости рыбьи моржового зуба». Оттуда промышленники доставляли десятки и сотни пудов кости в Москву, где она особенно высоко ценилась. Если в Якутске пуд самых лучших мамонтовых бивней продавали по три-четыре рубля, то в Мангазее уже по шесть рублей, в Москве, естественно, намного выше. Обычно охотники платили государству налог – «десятую кость», а с 1649 года была введена государственная монополия на ее продажу.

Основные технические приемы обработки кости сложились много веков тому назад и практически не меняются до наших дней.

Простая кость (кость домашних животных) называется цевкой; она имеет сероватый оттенок и потому требует обязательного отбеливания.

Моржовая кость очень прочная, имеет белый, прозрачно-зеленоватый цвет с розово-теплым оттенком при просвечивании.

Мамонтовая «голубая» кость, так называемая ископаемая, поскольку ее обнаруживают, как правило, в районах вечной мерзлоты, несколько мягче моржовой, легко режется, имеет желтоватый оттенок. Иной раз она бывает окрашена солями грунтовых вод в коричневый или сине-зеленоватый цвет. Эта особенность удачно используется мастерами при решении декоративных задач. Мамонтовый бивень по структуре и цвету очень близок к слоновой, который на тонкий срез несколько прозрачней.

Бивни мамонта, слона, моржовая кость и зуб кашалота, называемые благородной костью, мастера исстари применяли для резных работ. Благородная кость красива, прочна, легко режется и прекрасно полируется. Благодаря слоистому строению кости на ее поверхности появляется легкий текстурный рисунок, напоминающий волнообразные узоры. Красивый белый цвет с желтовато-палевыми, голубоватыми и зеленоватыми оттенками придает кости необыкновенную теплоту и декоративность. Ископаемую мамонтовую кость добывали в северных районах нашей страны, слоновую же вывозили из-за границы, велась также охота на моржей и кашалотов. Немудрено, что мастера всегда испытывали трудности с материалами, поэтому постоянно велись поиски более дешевой и доступной кости. Таким материалом оказалась так называемая цевка — трубчатая кость крупного рогатого скота. Используя природную цилиндрическую форму цевки, косторезы искусно вписывали в нее фигурки различных животных, а порой целые сценки по мотивам русских народных сказок и басен.

Тому, кто захочет попробовать свои силы в резьбе по кости, мы рекомендуем цевку как хорошо поддающийся обработке и вполне доступный материал.

Прежде чем приступить к механической обработке кости, ее нужно обезжирить и отбелить. Хорошие результаты дает простейший способ: распилите кости, удалите костный мозг, затем выварите в течение нескольких часов, добавив в воду немного пищевой соды. Отбеливать кость нужно в растворе перекиси водорода (гидроперита). Обычно на 200 г горячей воды достаточно двух-трех таблеток гидроперита. Полежав примерно около суток в таком растворе, кость приобретает чистый белый цвет.

Из отбеленной кости, в зависимости от задуманного изделия, делают заготовки. Распиливать кость можно столярной лучковой пилой, ножовкой с зубьями средней величины, медицинскими пилками. Кость зажмите в тисках, предварительно подложив деревянные прокладки. Во время распиливания периодически смачивайте пилу мыльной водой или машинным маслом. Если нужно заготовить тонкие пластинки для ажурной или рельефной резьбы, распиливайте кость вдоль слоев. Пластинки, распиленные поперек слоев, со временем покрываются сетью трещин и портят работу. Для объемной скульптуры заготовки обрабатывают косарем — большим тяжелым ножом. Им делают сколы, параллельные слоям или же под небольшим углом к ним. Для изделий, имеющих в своей основе тела вращения, заготовки вытачивают на токарном станке.

Хорошие, удобные инструменты во многом предопределяют успех, поэтому в первую очередь нужно приобрести или изготовить самим необходимые инструменты: для грубой обработки — косарь, наборы стамесок и рашпилей; для выполнения ажура — лобзик, надфили, сверла, втиральники, клепики. Изготовить втиральник можно из стальной спицы. Отожгите ее, затем надфилем нарежьте крупные и острые насечки и снова закалите. Готовые втиральники насадите на деревянные ручки. Клепики тоже сделайте из стальной спицы, расплющив ее на конце и придав различную форму. Затачивают клепики так, чтобы рабочие части имели острые фаски.

Резьбу выполняют с помощью резцов-штихелей. Штихели для гравировки по металлу можно с успехом использовать и для цевки, твердость которой сравнительно невелика. Штихели — для начала хотя бы трех основных видов — можно сделать и самим. руководствуясь рисунками, которые мы здесь приводим. Грабштихель — резец, имеющий в сечении треугольник, прямоугольник или ромб, применяется для гравирования тонких линий. Болтштихель — резец с сечением круга, овала, полукруга или полуовала. Флахштихель имеет в сечении прямоугольники и трапеции. Болтштихель и флахштихель применяются для обработки плоских и криволинейных поверхностей различной конфигурации. Для резцов подходит углеродистая сталь У-6, У-7 или У-10. Обточенную заготовку резца накалите докрасна (примерно до 800°С), после чего опустите ее в машинное масло или воду. Закаленный штихель становится излишне хрупким, поэтому его следует отпустить. Поместите штихель над слабым огнем, внимательно наблюдая за цветами побежалости. Доведя металл до соломенного цвета, охладите его в воде. При отсутствии углеродистой стали хорошие резцы можно изготовить из надфилей различного сечения. Режущую часть штихеля заточите под углом 45—30°. Заточку всех резцов и правку их во время резьбы выполняйте только со стороны торца. Рукоятки выточите из древесины березы или бука. На рукоятку набейте металлическое кольцо. Чтобы удобно было держать штихель, рукоятку сколите сбоку, как показано на рисунке. Резец насадите так, чтобы скол оказался внизу. Для гравировки по кости служит коготок (форма его изображена на рисунке).

Обработка кости включает в себя различные приемы резьбы: ажурную (на проем), рельефную, объемную и гравировку. Изделие может быть выполнено как одним из приемов, так и сочетанием, например, объемной резьбы с гравировкой, ажурной резьбы с рельефной и т. д.

Характерная черта ажурной резьбы — сквозной фон, который делает резьбу похожей на тончайшее кружево. Заготовленную для ажурной резьбы пластинку выровняйте напильником и зачистите мелкой шкуркой, добиваясь гладкой поверхности. Рисунок с эскиза, разработанного заранее, переведите на пластинку припорохом. Делается это так. Все линии эскиза проколите шилом, расстояние между проколами 1—2 мм. Из двойного слоя марли сделайте тампон, наполните его темной сухой краской. Эскиз наложите на пластинку и легкими ударами тампона нанесите на него краску. Проникая через отверстия, краска образует на кости пунктирный рисунок, который для четкости можно обвести карандашом. Чтобы во время работы карандашный рисунок не стирался, зафиксируйте его быстросохнущим лаком. В участках, которые предназначены для выпиливания, просверлите отверстия под пилку лобзика. Выпилив полностью все участки сквозного фона, подработайте их надфилями и втиральниками. Стамесками и штихелями придайте ажурной пластине требуемый рельеф. Тонкую окончательную моделировку деталей делайте клепиками

Под готовую ажурную резьбу иногда подкладывают цветную фольгу, бумагу или ткань. Очень красиво смотрится ажурная кость на фоне древесины. Приклеить кость к основе можно клеем БФ-2.

В объемной резьбе замысел во многом зависит от природной формы цевки. Стенки ее сравнительно тонки и не дают возможности сделать фигурки достаточно объемными, поэтому скульптурные миниатюры из цевки чаще всего представляют собой высокий рельеф со сквозным фоном, выполненный на цилиндрической поверхности.

На боковую поверхность цилиндра перенесите с эскиза основной контур. Стамеской выполните грубую обработку, затем проработайте детали напильниками и штихелями, добиваясь пластической выразительности. Помните, что объемная резьба наиболее сложна, она требует определенных навыков, которые приобретаются в результате кропотливого труда. Прежде чем приступить к выполнению объемной резьбы, полезно поискать окончательное решение, делая эскизы из белого пластилина.

Техника обработки рельефной резьбы имеет много общего с ажурной. На костяную пластину припорохом переведите рисунок и зафиксируйте его лаком. Выберите фон на нужную глубину стамесками и штихелями. Выступающим частям рельефа придайте округлые формы. В заключение проработайте мелкие детали.

При желании готовую работу можно окрасить. Самый распространенный краситель — крепкий чай, придающий кости золотистый оттенок. Желто-соломенной становится кость в настое шафрана, красно-коричневой — в отваре листьев щавеля.

Можно попробовать и другие растительные красители, отвары которых дают следующие цвета: кора черной бузины — олив-ково-зеленый, цветы зверобоя — красный, листья крапивы — зеленый, кора крушины — желто-зеленый, дубовая кора — коричневый, луковая шелуха — золотисто-желтый.

Своеобразную декоративность придает кости гравировка. Поверхность процарапайте по рисунку коготком или гравировальной иглой. Гравировать можно и грабштихелем, дающим тонкую линию. Затем натрите гравировку цветным карандашом.

Вместо карандашей можно применить масляные краски. Сотрите краску с гладкой поверхности, чтобы она осталась только в процарапанных углублениях, четко выявляя рисунок. Чаще всего для подцветки гравировки применяют красную, коричневую и черную краски.

Поверхность кости, предназначенной для гравировки, должна быть идеально отполирована. Всякие мелкие малозаметные царапины при натирании красителями сразу же проявятся и испортят гравировку. Поэтому пластинку тщательно зачистите наждачной бумагой, затем отполируйте тонкомолотой пемзой или зубным порошком.

Резную кость нередко используют как декоративную накладку на изделия из других материалов. Необыкновенную звучность приобретает резная ажурная кость в сочетании с ценными породами дерева.

Отбеливание изделий из кости

Кость широко используют для изготовления различных художественно-декоративных изделий и сувениров; из кости изготовляют клавиши музыкальных инструментов, биллиардные шары, шахматные фигуры и другие изделия.

Изделия из кости, пожелтевшие от времени или изготовленные из темной костной массы, отбеливают следующими способами.

1. Наиболее быстрым и надежным способом является беление перекисью водорода. Отбеливающее действие перекиси водорода основано на ее способности при разложении выделять кислород, который окисляет окрашенные вещества в бесцветные соединения. Перекись водорода быстро разлагается при нагревании и в щелочной среде.

Изделие из кости погружают в 3%-ный раствор перекиси водорода так, чтобы оно целиком было покрыто жидкостью, и ставят в теплое место (температура 30—35° С) на 20—24 ч. Отбеленное изделие промывают чистой водой и сушат на воздухе или вытирают мягкой тканью.

2. Изделия промывают 5%-ным раствором соды и покрывают свежеприготовленной кашицей из хлорной извести. Кашицу готовят из хлорной извести и воды, размешивая их в любом соотношении. Через 10—12 ч кашицу с изделия смывают водой и протирают поверхность сухой мягкой тканью.

3. К мыльному раствору приливают небольшое количество нашатырного спирта и промывают изделие. Промытое изделие погружают в 1%-ный раствор гидросульфита. Побелевшее изделие споласкивают теплой водой, добавив к ней немного уксуса.

4. К раствору 3%-ной перекиси водорода добавляют немного нашатырного спирта и погружают изделие в раствор на 10—12 ч; отбеленное изделие промывают чистой водой и вытирают сухой тряпкой.

Кроме того, изделия из кости можно мыть бензином, скипидаром, спиртом-денатуратом. Из средств, имеющихся в продаже, можно использовать кислородсодержащие отбеливатели.

Чистка и отбеливание

Чтобы восстановить первоначальную белизну слоновой кости, их осторожно протирают перекисью водорода с нашатырным спиртом и вытирают чистой сухой мягкой тканью. Сильно пожелтевшие протирают 5%-ным раствором соды и намазывают кашицей из хлорной извести и воды. Через несколько (1-2) часов, состав удаляют с клавиш сухой тряпкой. Жировые загрязнения смывают бензином.

Окрашивание изделий из кости

Перед окрашиванием изделие из кости погружают на 3—4 ч в 3%-ный раствор соляной кислоты; за это время с поверхности изделия удаляются присутствующие в нем минеральные соли, которые мешают процессу окрашивания. После обработки кислотой изделие тщательно промывают водой и погружают на 10—15 мин в слабый раствор хлористого олова (1 г хлористого олова на 4 л воды) для протравливания поверхности. Затем изделие окунают в чистую воду и быстро переносят в ванну для окрашивания.

Для окрашивания изделий применяют протравные органические красители и некоторые минеральные соли. Кость можно окрашивать в различные цвета, применяя следующие способы:

— в желтый цвет — окрашиваемое изделие погружают в раствор красителя протравного желтого (1—2 масс. ч. на 100 масс. ч. воды) и выдерживают в нем до нужной интенсивности окраски. По другому способу окрашиваемое изделие погружают на 5— 10 мин в раствор сернокислого цинка (1 масс, ч на 5 масс. ч. воды), затем переносят в раствор хромовокислого калия (1 масс. ч. на 5 масс. ч. воды), в котором выдерживают до получения нужной окраски;

— в желто-коричневый цвет — изделие погружают на 15—20 мин в раствор двухромовокислого калия (1 масс. ч. хромпика на 5 масс. ч. воды);

— в коричневый цвет — изделие погружают на 10 мин в раствор хлорного железа (1 масс. ч. на 10 масс. ч. воды), а потом переносят в раствор хромпика (1 масс. ч. на 10 масс. ч. воды);

— в черный цвет — изделие погружают на 10 мин в раствор танина (1 масс. ч. на 30 масс. ч. воды), затем переносят в раствор уксуснокислого железа (1 масс. ч. на 5 масс. ч. воды). По другому способу изделие окрашивают, погружая его в раствор водорастворимого нигрозина (1 масс. ч. на 30 масс. ч. воды);

— в серый цвет — изделие погружают в растворы, приготовленные для окраски в черный цвет, но разбавленные в два раза водой;

— в синий цвет — индиго (15 масс. ч.) растворяют в концентрированной серной кислоте (100 масс. ч.); полученный раствор осторожно небольшими порциями вливают в горячую воду (1л) и погружают в него на 3—5 мин изделие;

— в красный цвет — кармин (2 масс. ч.) растворяют в 10%-ном нашатырном спирте (2—3 масс. ч.) и приливают воду (10 масс. ч.); после растворения кармина к раствору добавляют еще воду (490 масс. ч.) и нагревают раствор до кипения. В кипящий раствор погружают изделие и держат в растворе до получения на нем ярко-красной окраски;

— в зеленый цвет — уксуснокислую медь (2 масс. ч.) растворяют в 6%-ной уксусной кислоте (20 масс. ч.). Изделие погружают в раствор на 30—40 мин.

Изделия из кости можно окрашивать также в растворах анилиновых красителей всех цветов. Для приготовления раствора анилинового красителя в воду (1 л) вливают уксус (1—2 чайные ложки) и высыпают порошок анилинового красителя (0,5—1,5 г). Изделие погружают в раствор на 10—12 ч, периодически проверяя интенсивность окраски.

Ремонт изделий из кости

Для заделки трещин в изделиях из слоновой кости применяют замазку, приготовленную из воска, канифоли и скипидара. Компоненты, взятые в равных количествах, смешивают при умеренном нагревании до получения густой жидкости.

Трещину промазывают теплой жидкостью; при замазке трещин на окрашенных изделиях жидкость подкрашивают в нужный цвет небольшим количеством минеральной краски.

Для склеивания разбитых изделий из кости применяют костный и нитроцеллюлозные клеи, а также следующие составы:

1. Смешивают шеллак (1 масс. ч.), скипидар (1 масс. ч.) и эфир (2 масс, ч.); этой смесыо обмазывают склеиваемые части и плотно прижимают друг к другу.

2. Натуральный каучук (1 масс. ч.) растворяют в бензине (1 масс. ч.) и смазывают склеиваемые части.

3. К рыбьему клею (90 масс. ч.) добавляют воду (120 масс. ч.) и нагревают на водяной бане (температура 60—70°С), процеживают и добавляют желатину (50 масс. ч.). Затем при непрерывном перемешивании добавляют окись цинка (30 масс. ч.) и скипидар (2 масс. ч.), смешанный со спиртом (20 масс. ч.).

Резьба из мамонтовой кости

«Производственная техно-химическая рецептура», Москва 1931г

Сообщение N*X*S » 23.01.11, 13:34

Справочник Кустаря, Москва 2001г.

Печать по книге «Производственная техно-химическая рецептура», Москва 1931г.